2„ Устройство по п.1J о т л и- чающееся тем, что уплот- нительный элемент выполнен из

Изобретение относится к уплотнениям в сосудах, работающих при высоком давлении, в частности к конструкциям гидростатов для прессования металлических порошков.

Целью изобретения является повышение надежности путем увеличения жесткости устройства и расширения технологических возможностей установок за счет увеличения рабочего давления прессования.

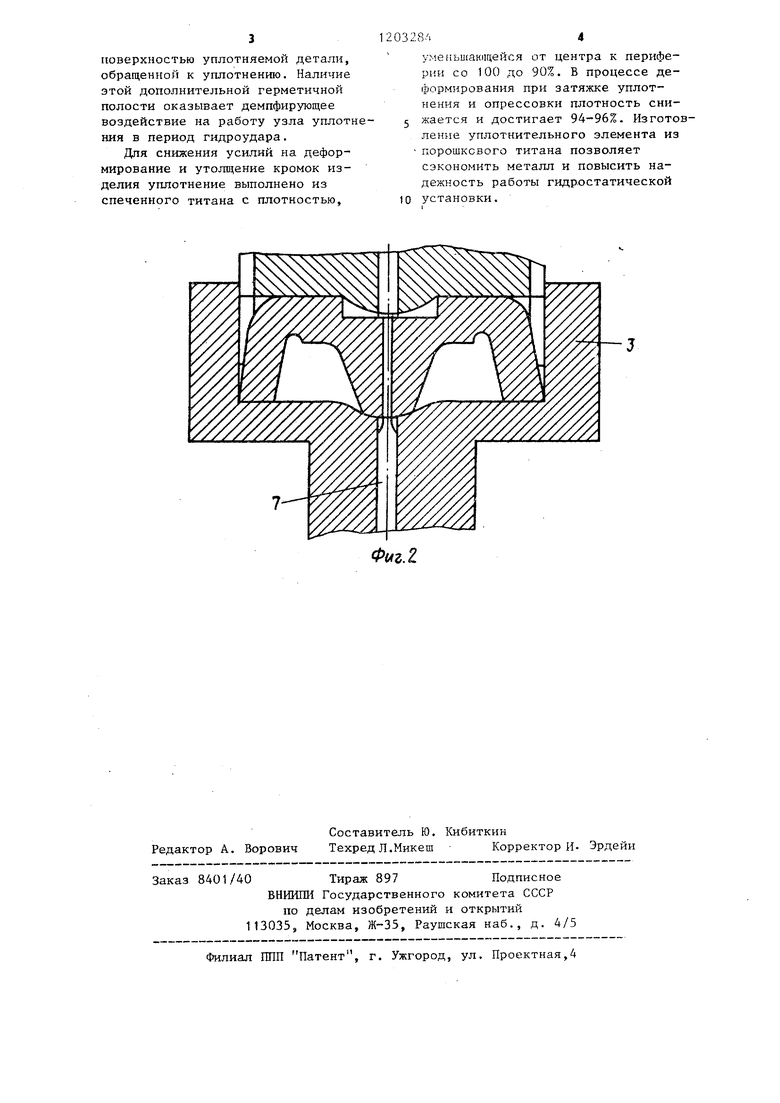

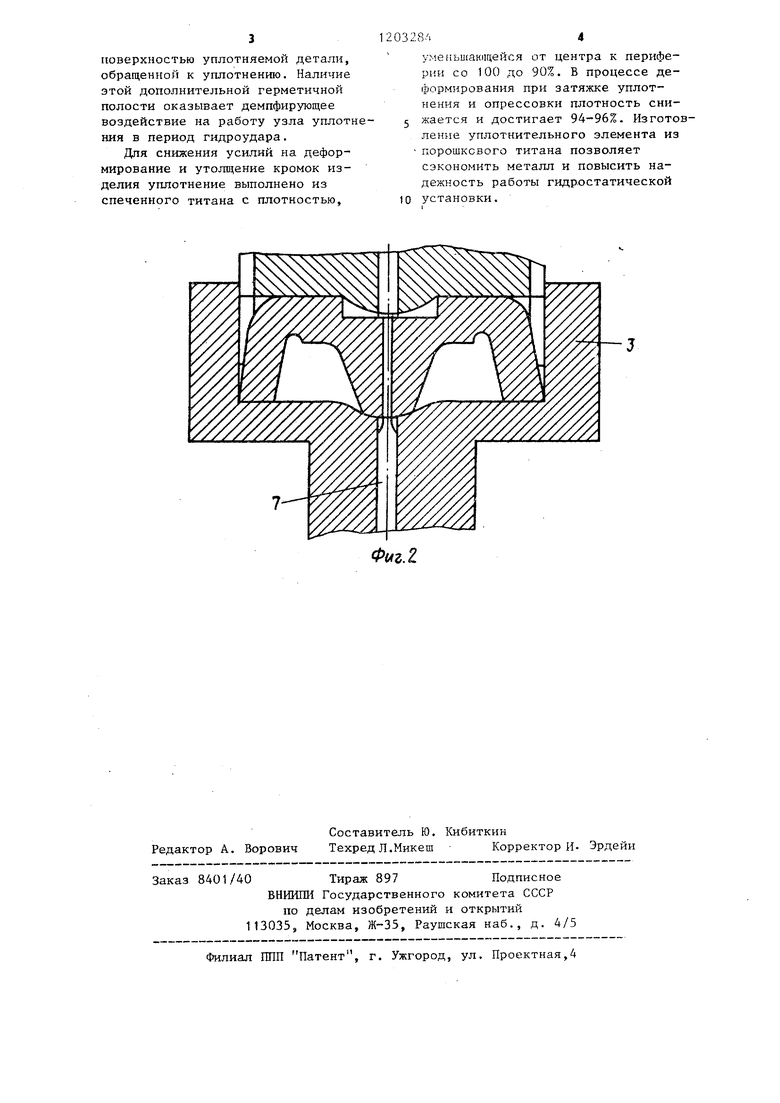

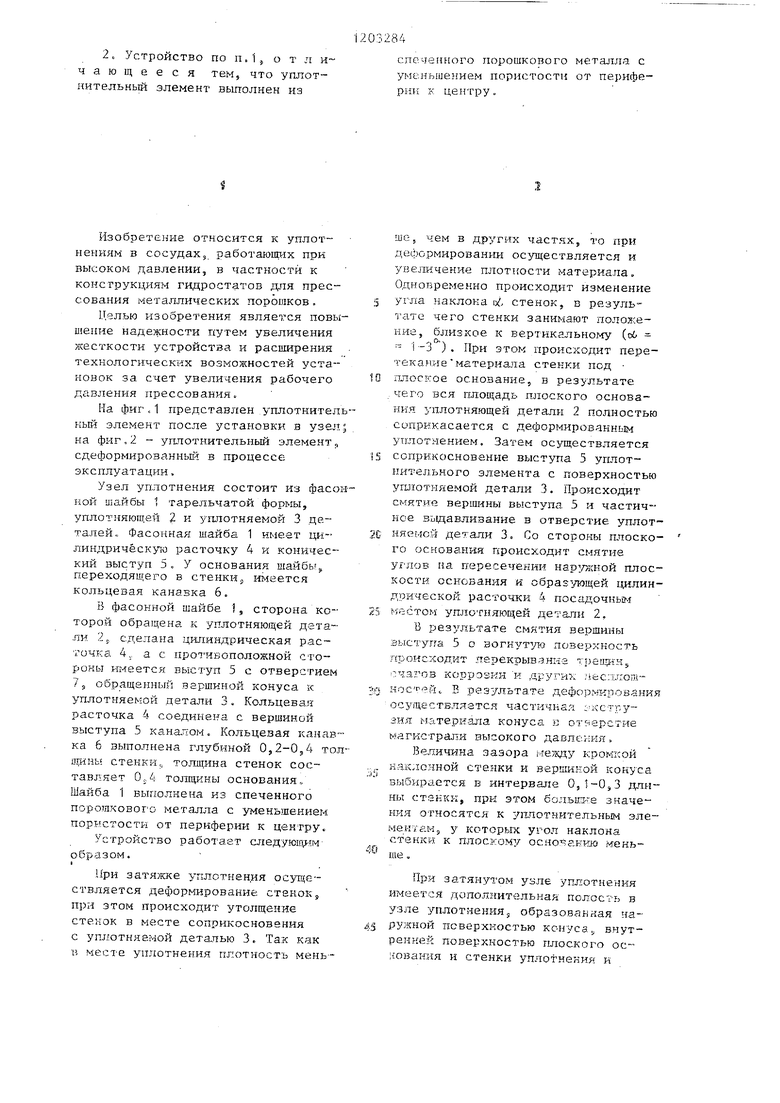

На фиг , 1 представлен уплотнител кый элемент после установки в узел на фиг , 2 - уплотнительный элемент,, сдеформирозанньш в процессе эксплуатации.

Узел уплотнения состоит из фасоной шайбы 1 тарельчатой формы, уплотняющей 2 и уплотняемой 3 деталей Фасонная шайба 1 имеет цилиндрическую расточку 4 и конический выступ 5. У основания шайбы. переходяш;его в стенки.; имеется кольцевая канавка 6.

В фасонной шайбе I, сторона которой обращена к уплотняющей детали 2;, сделана цилиндрическая расточка 4, ас противоположной ст о- рокы имеется выступ 5 с отверстием /5 обращенный вершиной конуса к уплотняемой детали 3. Кольцевая расточка 4 соединена с вершиной выступа 5 каналом. Кольцевая зсанав ка 6 выполнена глубиной 0,2-0,4 то лшнь стенки, толщина стенок составляет O. толщины основания,, Шайба 1 выполнена из спеченного порошховог о металла с уменьшением пористости от периферии к центру

Устройство работает следуюцр-ш образом.

i

При уплотнения ocyTtje- ствляется деформирование стекок, при этом происходит утолщение стекок в месте соприкосновения с уплотняемой деталью 3. Так как в месте уплотнения плотность меньcncqiSHHoro порошкового металла с уменьшением пористости от периферии к центру.

S

0

ше5 чем в других частях, то при деформировании осуществляется и увеличение плотности материала. Одновременно происходит изменение угла наклона ч{., стенок, в результате чего стенки занимают положение, близкое к Е1ертнкальному (об - 1-3 ). При этом происходит перетекание материала стенки под плоское основание, в результате чего вся площадь плоского основания уплотняющей детали 2 полностью соприкасается с деформированным утшогнением. Затем осуществляется соприкосновение выступа 5 уплот- нительного элемента с поверхностью уплотняемой детали 3. Происходит смятие вершины выступа 5 и частичное выдавлизание в отверстие уплот- няе1:.ой детали 3. Со стороны плоского основания происходит смятие углов на нересечекии нар:/ :сной плоскости основания и образующей цилиндрической расточки 4 посадочньэ- местом уплотняющей детали 2,

В результате смятия вершины выступа 5 о вогнутую повер 1Ность г(роис: :одит перекрыв а нне трещин очагов коррозии и других . iecrurom- Hoc i i u Е результате дефор чирования осз ществллзтся частичная :- Кстг, у- зия матери ала конуса в oi sapcvHe магистрали высокого давления

Величина зазора между кромкой наклонной стенки и вершиной конуса выбирается в интервале 0,1-0,3 длины CTSHKi i, при этом балькке значения относятся к у1гаотнительным элеMeK ic iM, У которьпс угол наклона стенки к плосгому меньше ,

При затянутом узле уплотнения имеется дополнительная полость в узле уплотнения, образованная на- РУжной псверхкостью конуса,, внутренней поверхностью плоского ос- ;1ования и стенки уплотнения и

поверхностью уплотняемой детали, обращенной к уплотнению. Наличие этой дополнительной герметичной полости оказывает демпфирующее воздействие на работу узла уплотния в период гидроудара.

Для снижения усилий на деформирование и утолщение кромок изделия уплотнение выполнено из спеченного титана с плотностью,

20328Д4

уменьшающейся от центра к периферии со 100 до 90%. В процессе деформирования при затяжке уплотнения и опрессовки плотность сни- 5 жается и достигает 94-96%. Изготовление уплотнительного элемента из порошкового титана позволяет сэкономить металл и повысить надежность работы гидростатической to установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительный элемент | 1986 |

|

SU1372133A1 |

| Уплотнение подшипникового узла взрывозащищенной электрической машины | 1986 |

|

SU1429229A1 |

| Сцинтилляционный детектор, способ его сборки и устройство для сборки сцинтилляционного детектора | 1991 |

|

SU1805410A1 |

| Уплотнение электродов дуговой сталеплавильной печи | 1989 |

|

SU1705357A1 |

| Торцовое уплотнение | 1990 |

|

SU1707374A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| Зонд для измерения напряженности магнитного поля магнитожидкостных уплотнений | 1983 |

|

SU1208521A1 |

| УПЛОТНЕНИЕ СТЫКА ДЕТАЛЕЙ | 1991 |

|

RU2016306C1 |

| Пакерующее устройство | 1988 |

|

SU1548408A1 |

| ТВЕРДЫЙ НАКОНЕЧНИК И РЕЖУЩИЙ ИНСТРУМЕНТ, ИМЕЮЩИЙ ТВЕРДЫЙ НАКОНЕЧНИК С ВЫСТУПАМИ | 1995 |

|

RU2100601C1 |

Редактор А. Ворович

Составитель Ю. Кибиткин

Техред Л.Микеш Корректор И- Эрдейи

8401/40 Тираж 897Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

Фыг.2

| Циклис Д.С | |||

| Техника физико- химических исследований при высоких и сверхвысоких давлениях | |||

| М.: Химия, 1965, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-19—Подача