f

Изобретение относится к подземному строительству и может быть использовано для возведения сводовой части обделкиJ например, станционного тоннеля,, собираемой с помощью укладчика из отдельных блоков и опирающейся своими основаниями на предварительно сооруженные боковые стенки тоннеля.

Цель изобретения - повьппение производительности и улучшение условий труда.

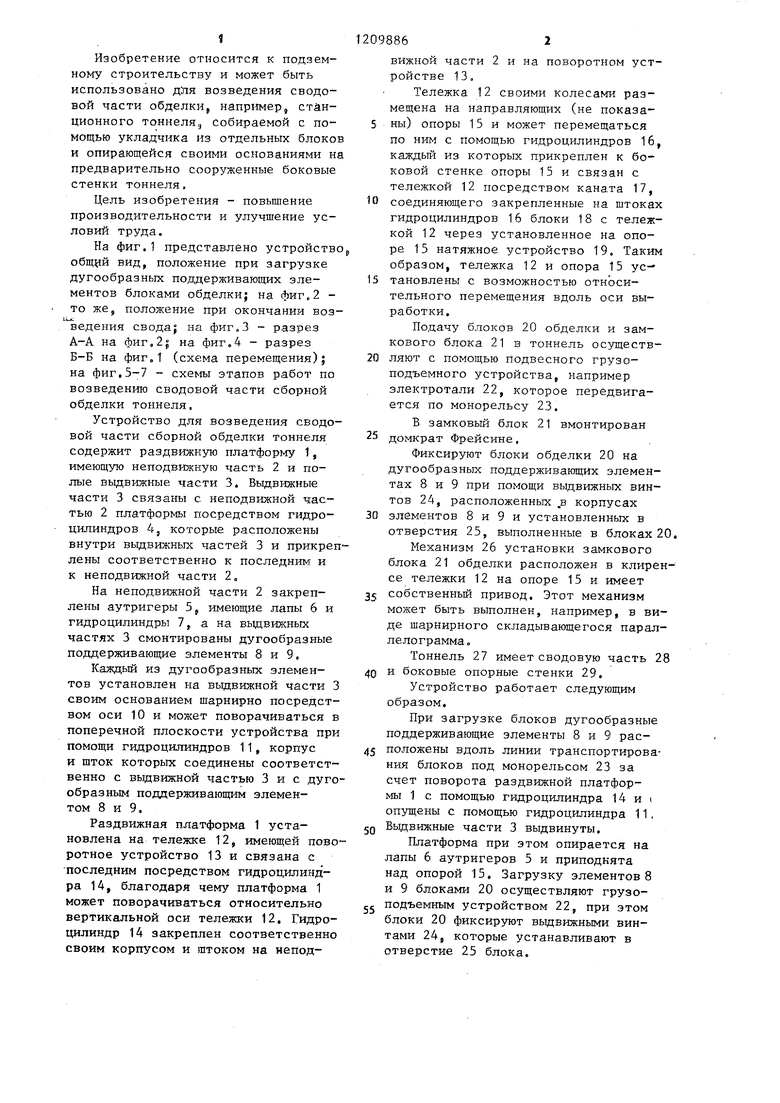

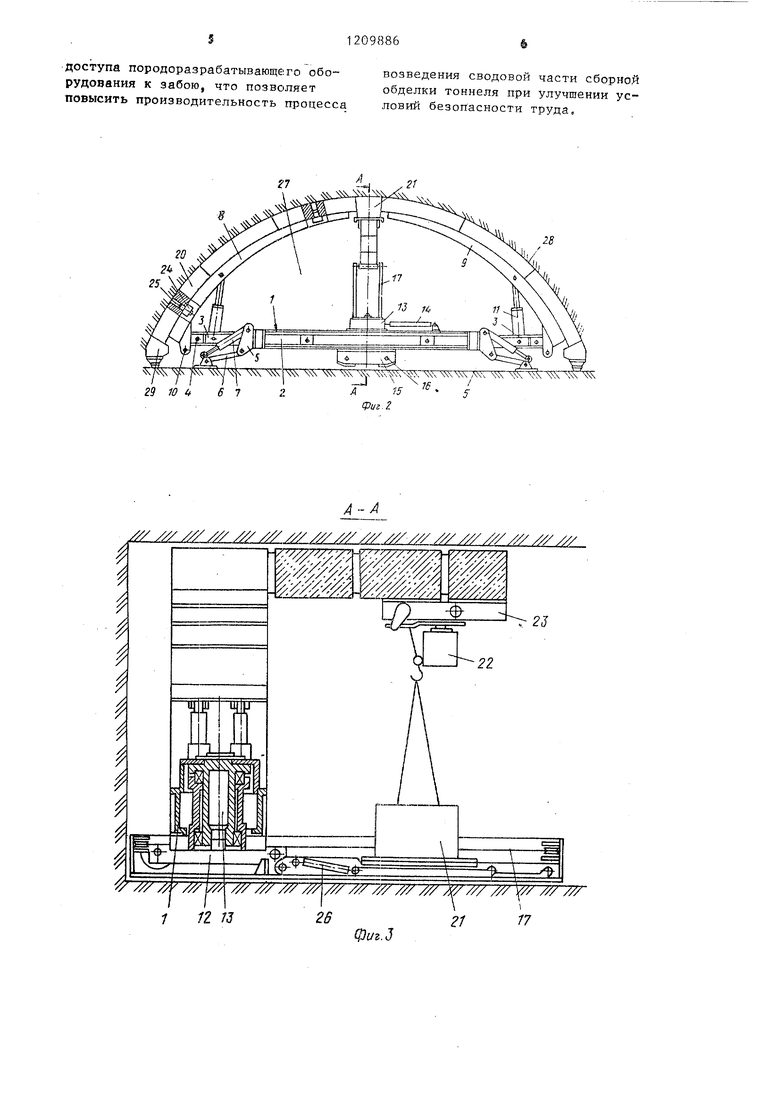

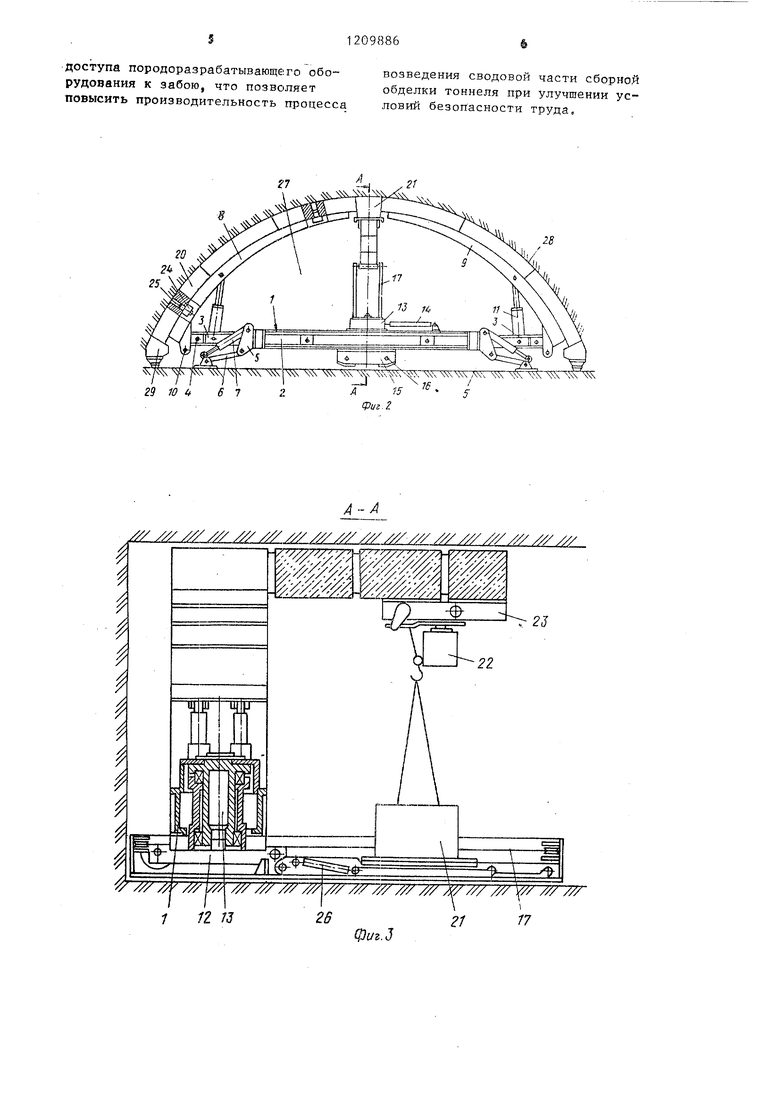

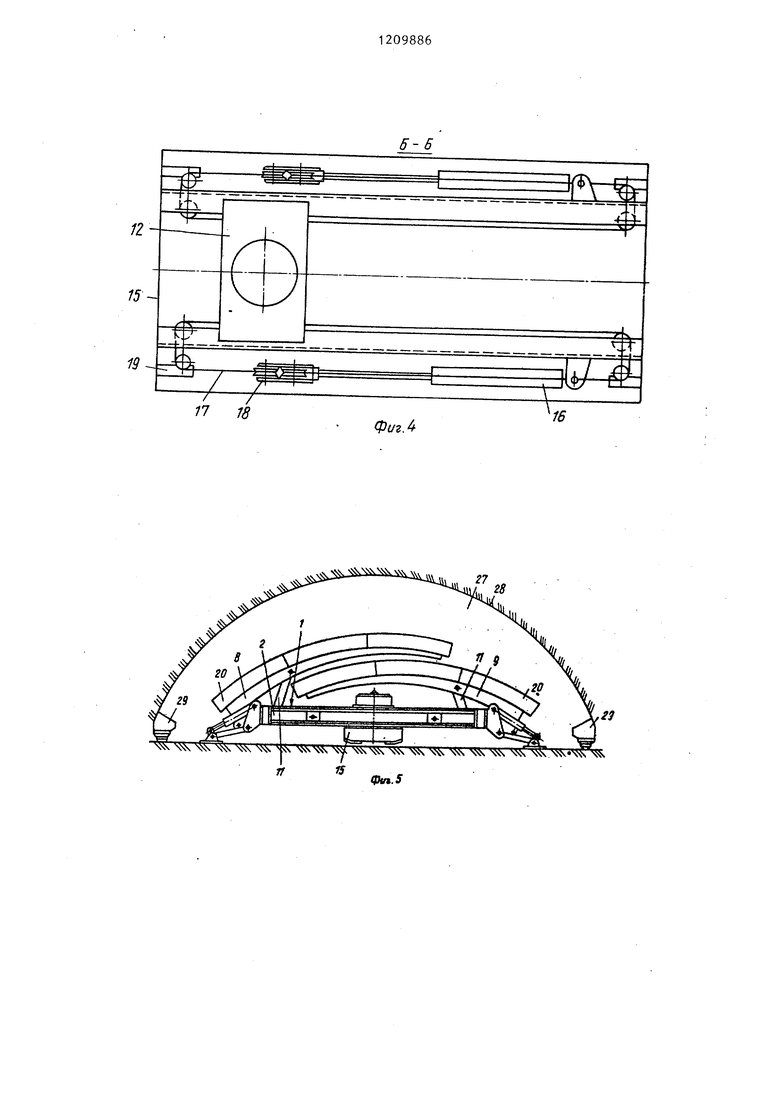

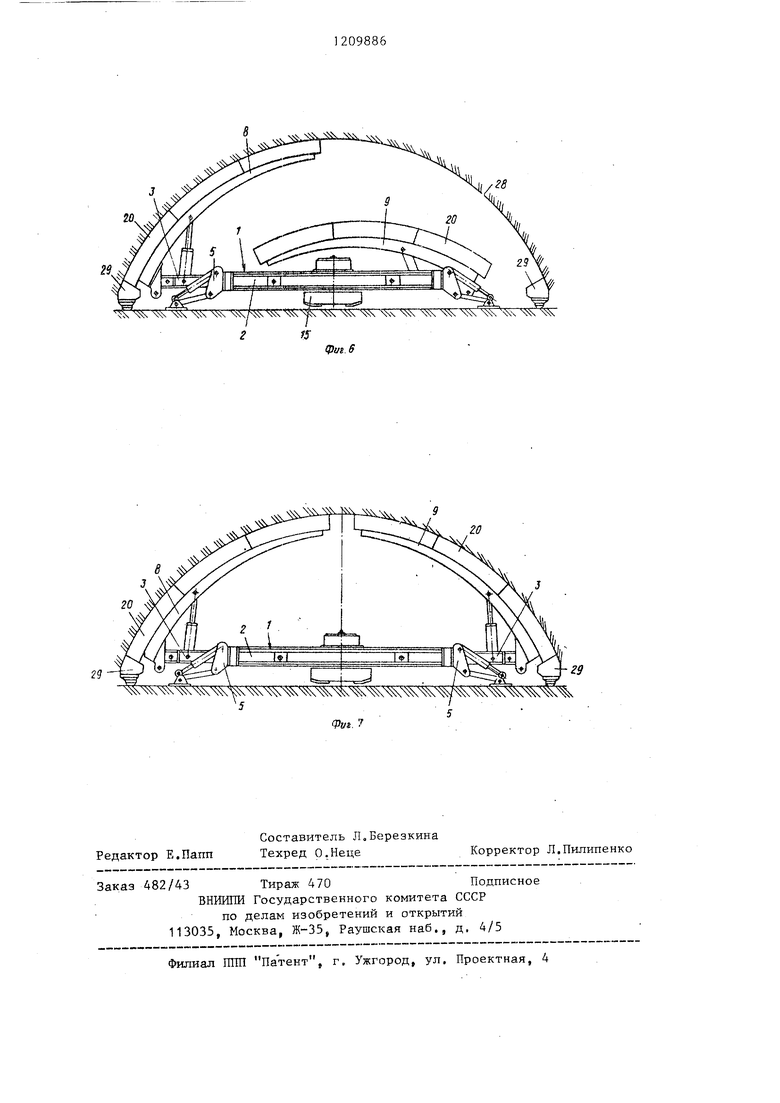

На фиг,1 представлено устройство общ11й вид, положение при загрузке дугообразных поддерживающих элементов блоками обделки; на Лиг,2 - то же, положение при окончании возведения свода; на фиг,3 - разрез А-А на фиг,2| на фиг.4 - разрез Б-Б на фиг.1 (схема перемещения); на фиг.5-7 - схемы этапов работ по возведению сводовой части сборной обделки тоннеля.

Устройство для возведения сводовой части сборной обделки тоннеля содержит раздвижную платформу 1, имеющую неподвижную часть 2 и полые вьщвижные части 3. Выдвижные части 3 связаны с неподвижной частью 2 платформы посредством гидро- цнлиндров 4, которые расположены внутри выдвижных частей 3 и прикреплены соответственно к последним и к неподвижной части 2,

На неподвижной части 2 закреплены аутригеры 5 имеющие лапы 6 и гидроцилиндры 7j а на вьщвижных частях 3 смонтированы дугообразные поддерживающие элементы 8 и 9,

Каждый из дугообразных элементов установлен на вьщвижной части 3 своим основанием шарнирно посредством оси 10 и может поворачиваться в поперечной плоскости устройстЕ а при помощи гидроцилиндров 11, корпус и шток которых соединены соответственно с вьздвижной частью 3 и с дугообразным поддерживающим элементом 8 и 9,

Раздвижная платформа 1 установлена на тележке 12, имеющей поворотное устройство 13 и связана с последним посредством гидроцилиндра 14, благодаря чему платформа 1 может поворачиваться относительно вертикальной оси тележки 12, Гидроцилиндр 14 закреплен соответственно своим корпусом и штоком на непод098862

вижной части 2 п на поворотном устройстве 13.

Тележка 12 своими колесами размещена на направляющих (не показа- 5 ны) опоры 15 и может перемещаться по ним с помощью гидроцилиндров 16, каждый из которых прикреплен к боковой стенке опоры 15 и связан с тележкой 12 посредством каната 17, 10 соединяющего закрепленные на штоках гидроцилиндров 16 блоки 18 с тележкой 12 через установленное на опоре 15 натяжное устройство 19. Таким образом, тележка 12 и опора 15 ус- 15 тановлены с возможностью относительного перемещения вдоль оси выработки.

Подачу блоков 20 обделки и замкового блока 21 в тоннель осуществ- 20 ляют с помощью подвесного грузоподъемного устройства, например электротали 22, которое передвигается по монорельсу 23.

Б замковый блок 21 вмонтирован 25 домкрат Фрейсине,

Фиксируют блоки обделки 20 на дугообразных поддерживающих элементах 8 и 9 при помощи выдвижных винтов 24, расположенных .в корпусах 30 элементов 8 и 9 и установленных в

отверстия 25, выполненные в блоках 20.

Механизм 26 установки замкового блока 21 обделки расположен в клиренсе тележки 12 на опоре 15 и имеет собственный привод. Этот механизм может быть выполнен, например, в виде шарнирного складывающегося параллелограмма

Тоннель 27 имеет сводовую часть 28 40 и боковые опорные стенки 29.

Устройство работает следующим образом.

При загрузке блоков дугообразные поддерживающие элементы 8 и 9 рас- 45 положены вдоль линии транспортирования блоков под монорельсом 23 за счет поворота раздвижной платформы 1 с помощью гидроцилиндра 14 и i опущены с помощью гидроцилиндра 11 gQ Вьщв-ижные части 3 выдвинуты.

Платформа при этом опирается на лапы 6 аутригеров 5 и приподнята над опорой 15. Загрузку элементов 8 и 9 блоками 20 осуществляют грузо- gj подъемным устройством 22, при этом блоки 20 фиксируют вьщвижными винтами 24р которые устанавливают в отверстие 25 блока.

Загрузка элементов 8 и 9 блоками 20 осуществляется в глубине тоннеля под защитой постоянной обделки После полной загрузки блоками 20 элементов 8 и 9 последние приподнимают гидроцилиндрами 11, причем элемент 8 поднимают на большую высоту, чем элемент 9, Это необходимо для того, чтобы при последующем втягивании выдвижных частей 3 элементы 8 и 9 не мешали один другому.

Затем гидроцилиндрами 4 втягивают вьщвижные части 3 в неподвижную часть 2 раздвижной платформы 1, для осуществления перемещения устройства к забою. Гидроцилиндрами 7 поднимают лапы 6 аутригеров 5 и платформа 1 опускается на опору 15, Далее выдвижением штока гидроцилиндра 14 платформу 1 вместе с установленными на ней загруженными элементами 8 и 9 поворачивают относительно тележки 12 и перемещают устройство к забою.

Перемещение устройства к забою осуществляется его поочередной установкой на лапы 6 аутригеров 5 и на опору 15, т,е, посредством попеременного взаимодействия этих элементов с почвой тоннеля.

При опускании платформы 1 на опору 15 тележка 12 устанавливается на ее направляющие. Перемещение штока гидроцилиндров 16 вместе с закрепленным на нем блоком 18 меняет длины свободных ветвей каната 1 связывающих опору 15 с тележкой 12 и обеспечивает перемещение последней вместе с установленной на ней раздвижной платформой 1, несущей загруженные блоками 20 элементы 8 и 9,

После .окончания перемещения по опоре 15 платформу 1 устанавливают н аутригеры 5, приподнимая тем самым опору 15 над почвой тоннеля. Обратным движением штока гидроцилиндров 1 опора 15 своими направляющими перекатывается на колесах тележки 12 в исходное положение. Таким образом продолжают перемещение тележки 12 совместно с платформой 1 и загруженными элементами 8 и 9 до установки устройства у забоя, где гидроцилиндрами 4 выдвигают части 3 вместе с элементами 8 и 9, загруженными блоками 20, Затем поворачивают элемент 8 относительно оси 10, регулируют его положение в вертикальной

и горизонтальной плоскостях с помощью аутригеров 5 и вьщвижных частей 3 и устанавливают первый полусвод блоков 20 обделки в проектное положение. Те же операции повторяют и с элементом 9,

Осуществив установку всех основных блоков 20 в проектное положение, в верхнюю сводовую часть обделки заводят замковьй блок 21 с вмонтированными в него домкратами Фрейси- не с помощью, например, механизма 26, который расположен при пере- мещении устройства к забою в сложеи- ном положении в клиренсе тележки 12 на опоре 15, не препятствуя ее перемещению, и которьш легко приводится

в рабочее положение.

20

После окончательной вьтерки вновь образованньй свод обделки разжимают с помощью домкрата Фрейсине и не требуется дополнительной поддержки с помощью каких-либо дополнительных средств,

Закончив монтаж и предварительное обжатие обделки элементы 8 и 9 опускают, а вьщвижные части 3 втягивают в платформу 1,

Перемещение устройства от забоя к месту стоянки при выполнении очередного цикла технологического процесса сооружения тоннеля проиэ- водится способом, аналогичным описанному вьше.

Благодаря возможности перемещения и поворота платформы 1 относительно опоры устройство может быть установлено в свободном месте тоннеля 27, при этом забой и подход к нему освобождаются для доступа породоразрабатывающего и прочего оборудования,По окончании разработки забоя на величину установленной за- ходки и вывода из зоны забоя машин и оборудования цикл работ устройства для возведения сводовой части сборной обделки тоннеля повторяется.

Предлагаемое изобретение позволяет осуществлять погрузку и сборку блоков обделки тоннеля одновременно на обоих дугообразных поддерживамцих элементах сразу с подвесного устройства без использования дополнительных машин, а также легко освобождать пространство тоннеля для

доступа породоразрабатывающего оборудования к забою, что позволяет повысить производительность процесса

возведения сводовой части сборной обделки тоннеля при улучшении условий безопасности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения сводовой части сборной обделки тоннеля и устройство для его осуществления | 1982 |

|

SU1129367A1 |

| Укладчик элементов тоннельной обделки | 1985 |

|

SU1328530A1 |

| Односводчатая станция метрополитена закрытого способа производства работ с боковыми пассажирскими платформами | 2022 |

|

RU2795011C1 |

| Безразгрузочная пневмокрепь | 1984 |

|

SU1190059A1 |

| ПРОХОДЧЕСКИЙ ЩЕЛЕВОЙ АГРЕГАТ | 1992 |

|

RU2019704C1 |

| Способ сооружения станции метрополитена глубокого заложения на действующей линии метрополитена без перерыва движения поездов | 2023 |

|

RU2825811C1 |

| Проходческий агрегат | 1982 |

|

SU1146460A1 |

| Проходческий агрегат | 1978 |

|

SU785499A1 |

| Агрегат для возведения калоттной прорези тоннеля | 1980 |

|

SU1114795A1 |

| СПОСОБ СООРУЖЕНИЯ СРЕДНЕГО ТОННЕЛЯ КОЛОННОЙ СТАНЦИИ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 2000 |

|

RU2205957C2 |

20

4

25,

Ю 67

Гх-К ч ЧЛ V Ч-Х

А 15

в.

28

А 15

Фиг. г

в.

±-А. //////////////////////////////////////////////////////

12 7J

26

/// ) ////// // /// Ж

Фиг.

21

17

19

фиг А

16

фп.5

to.

28

.

20

20

га

Редактор Е.Папп

Составитель Л.Березкина Техред О.Неце

Заказ 482/43 Тираж 470Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор Л.Пилипенко

| Патент ФРГ № 1658754, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ возведения сводовой части сборной обделки тоннеля и устройство для его осуществления | 1982 |

|

SU1129367A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-07—Публикация

1983-04-22—Подача