2. Устройство .для возведения сво дозой части сборной обделки тоннеля, включающее боковые опоры, два боковых дугообразных поддерживающих элемента, каждый из которых шарнирно закреплен своим основанием на соответствующей боковой опоре с возможностью поворота в поперечной плоскости устройства, и механизм установки верх него замкового блока обделки, о т 117 ли чающееся тем,что оно снабжено жесткой связью,соединяющей боковые опоры, при этом каждый из дугообразных элементов закреплен посредством тяги, жестко связанной одним концом с дугообгразным элементом а другим шарнирно - с опорой, причем шарнир соединения тяги с опорой расположен внутри закрепленного пространства свода и ниже уровня его опорной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для возведения сводовой части сборной обделки тоннеля | 1983 |

|

SU1209886A1 |

| Укладчик элементов тоннельной обделки | 1985 |

|

SU1328530A1 |

| Односводчатая станция метрополитена закрытого способа производства работ с боковыми пассажирскими платформами | 2022 |

|

RU2795011C1 |

| Агрегат для сооружения тоннелей со сборной обделкой | 1986 |

|

SU1314080A1 |

| Укладчик элементов тоннельной обделки | 1983 |

|

SU1373823A1 |

| Односводчатая станция метрополитена глубокого заложения с опорными тоннелями, сооружаемая закрытым способом производства работ | 2022 |

|

RU2785300C1 |

| ПРОХОДЧЕСКИЙ ЩЕЛЕВОЙ АГРЕГАТ | 1992 |

|

RU2019704C1 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ МЕТОДОМ ОПЕРЕЖАЮЩЕЙ КРЕПИ | 1996 |

|

RU2103513C1 |

| Укладчик элементов тоннельной обделки | 1990 |

|

SU1709109A1 |

| Способ сооружения станции метрополитена глубокого заложения на действующей линии метрополитена без перерыва движения поездов | 2023 |

|

RU2825811C1 |

1. Способ возведения сводовой части сборной обделки тоннеля, включающий опускание двух.дугообразньк поддерживающих элементов от стенок выработки, загрузку элементов блоками обделки, прижатие элементов с блоками к стенкам выработки и установку замкового блока, отличающийся тем, что, с целью сниже1ШЯ трудоемкости процесса возведения обделки и улучшения условий труда, - опускание поддерживающих элементов i л от стенок выработки и их прижатие к (Л стенкам производят поочередно, а ..загрузку блоков осуществляют путем их укладки. z

I Изобретение относится к подземному строительству и может быть испоотГь зовано для врзведенил сводовой части обделки, например,станционного тонне ля, собираемой с помощью укладчика из отдельных блоков и опирающейся своими основаниями на предварительно сооруженные боковые стенки тоннеля. Известен способ возведения сводовой части сборной блочной обделки станционного тоннеля с помощью укладчика, включающий поочередную пода чу блоков к ме.сту их укладки в своде, установку каждого блока на специаль.ном подъемном столе укладчика, поддержание уложенных блоков устройством укладчика и заводку замкового блока в верхнюю часть свода l . Недостатком данного способа является его многодельность и низкая производительность в связи с необходимостью прижатия каждого блока по отдельности к стейкам выработки с помощью сложного подъемного устройства укладчика. Наиболее близким к изобретению -по технической сущности и достигаемому результату является способ возведения, сводовой части сборной обделки тоннеля, включающий опускание двух дугообразных поддерживающих элементо от стенок выработки, загрузку элементов блоками обделки, прижатие элементов с блоками к стенкам выработ ки и установку замкового блока. Для осуществления данного способа исполь зуется устройство, включающее боковые опоры, два боковых дугообразных поддерживающих элемента, каждый из которых шарнирно закреплен своим основанием на соответствующей боковой опоре с возможностью поворота в поперечной плоскости устройства, и механизм установки верхнего замкового блока обделки izl, Недостатками этого способа являют-, ся сложность и продолжительность операций по сборке Или укладке блоков на дугообразных элементах в связи с необходимостью поочередного пропускания блоков через проем между верхними концами дугообразньк элементов и перемещения блоков внутри послед1дах с помощью тележек, а также неудобство установки верхнего замкового блока через механизм раздвижения верхних концов дугообразных элементов, что в конечном итоге, отрицательно сказывается на условиях труда, себестоимости и производительности работ, Целью изобретения является снижение трудоемкости процесса возведения. обделки и улучшение условий труда. Указанная цель достигается тем, что согласно способу возведения сво-; довой части сборной обделки тоннеля, .включающему опускание двух дугообразных поддерживающих элементов от стенок вьфаботки, загрузку элементоБ блоками обделки, прижатие элементов с блоками к стенкам выработки и установку замкового блока, опускание поддерживающих элементов от стенок выработки и прижатие их к стенкам производят поочередно, а загрузку блоков осуществляют путем их укладки.

Устройство для осуществления данного способа, включающее боковые опоры, два боковых дугообразных поддерживающих элемента, каждый из которых шарнирно закреплен своим основанием 5 на соответствукнцей боковой опоре с возможностью поворота в поперечной плоскости устройства, и механизм установки верхнего замкового блока обделки, сн&бжено жесткой связью, сое- О диняющей боковые опоры, при этом каждый из дугообразных элементов закреплен посредством тяги, жестко связанной одним концом с дугообразным.элементом, а другим шарнирно - с опо- 15 рой, причем шарнир соединения тяги с опорой расположен внутри закрепленного пространства свода и ниже уровня его. опорной части.

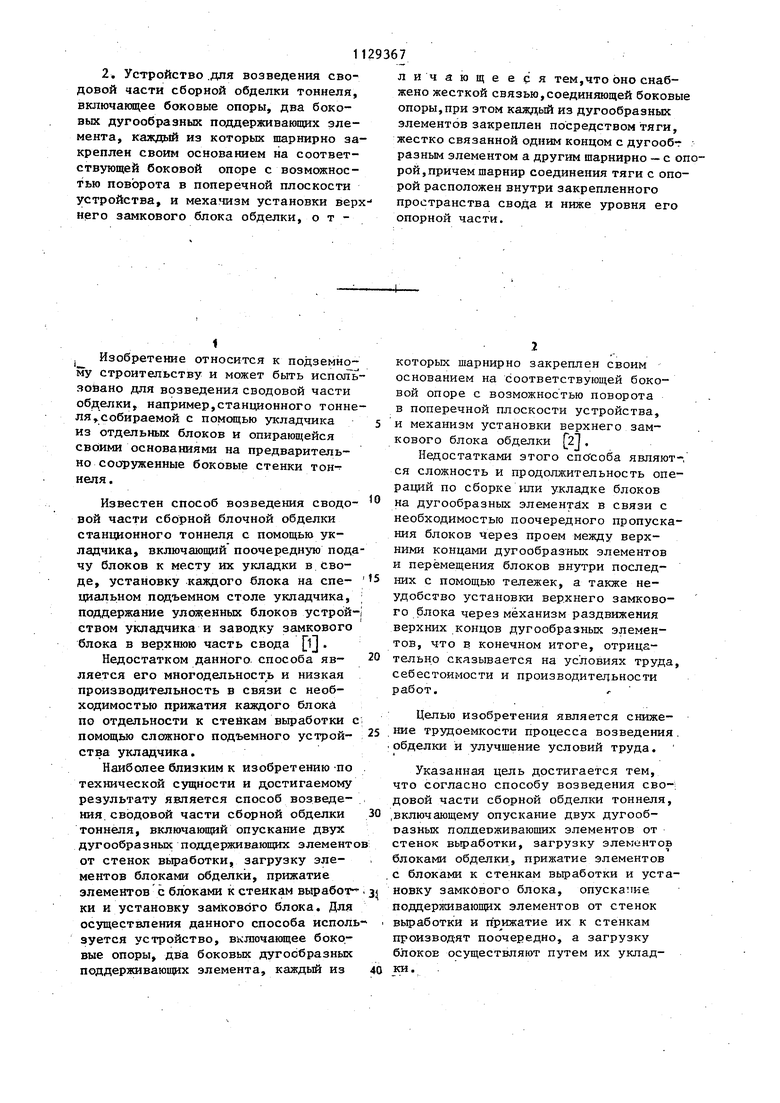

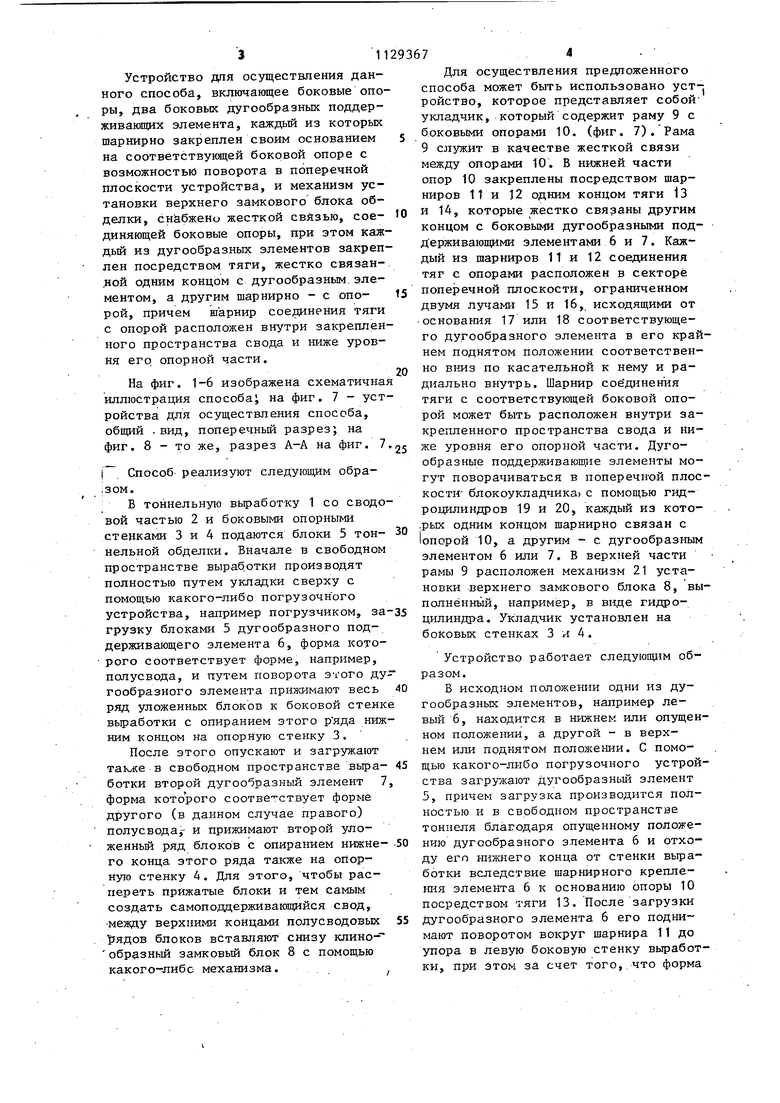

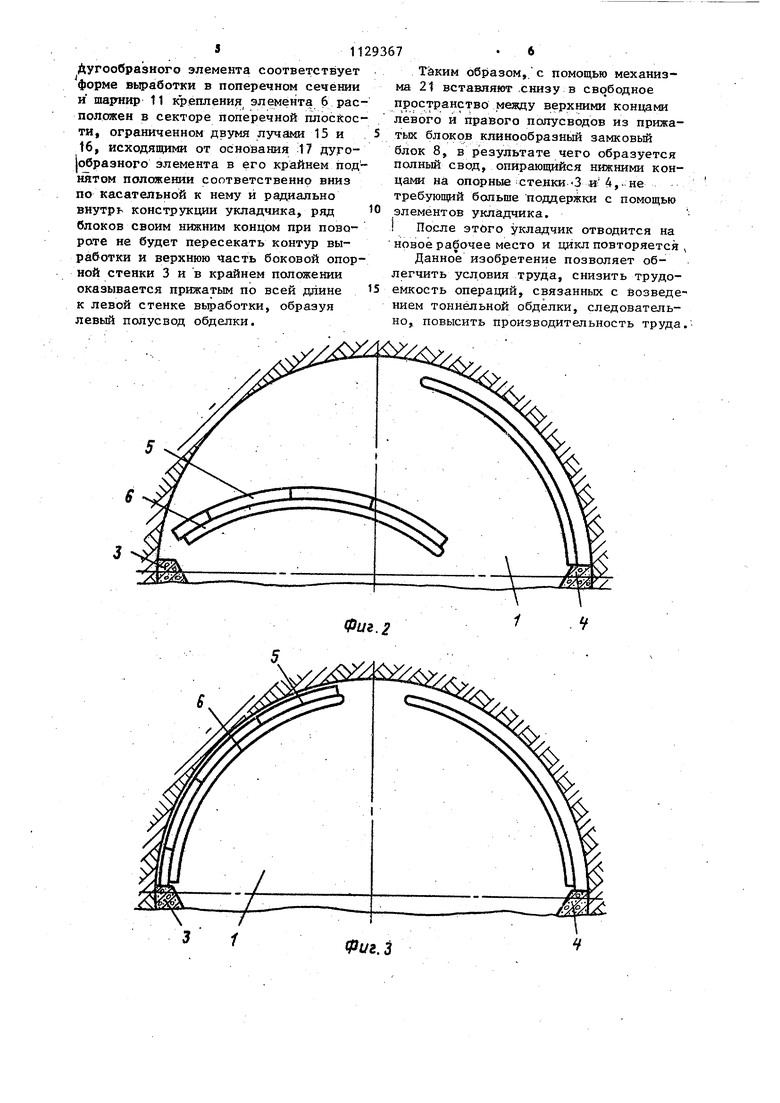

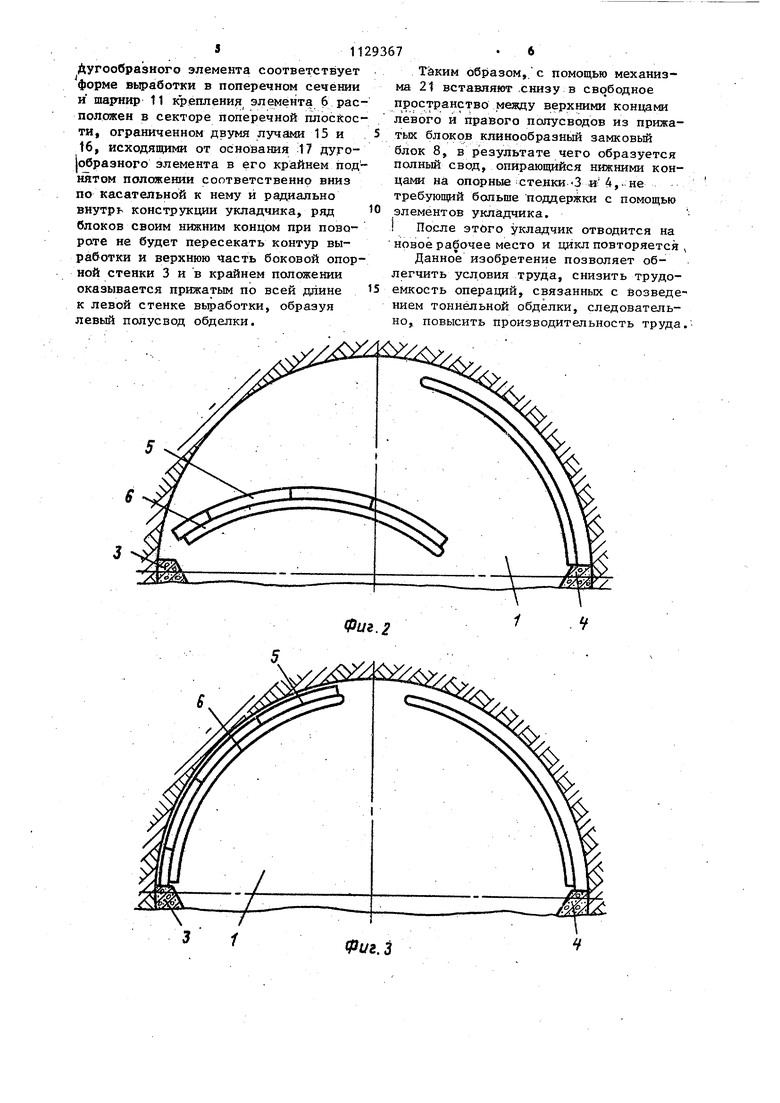

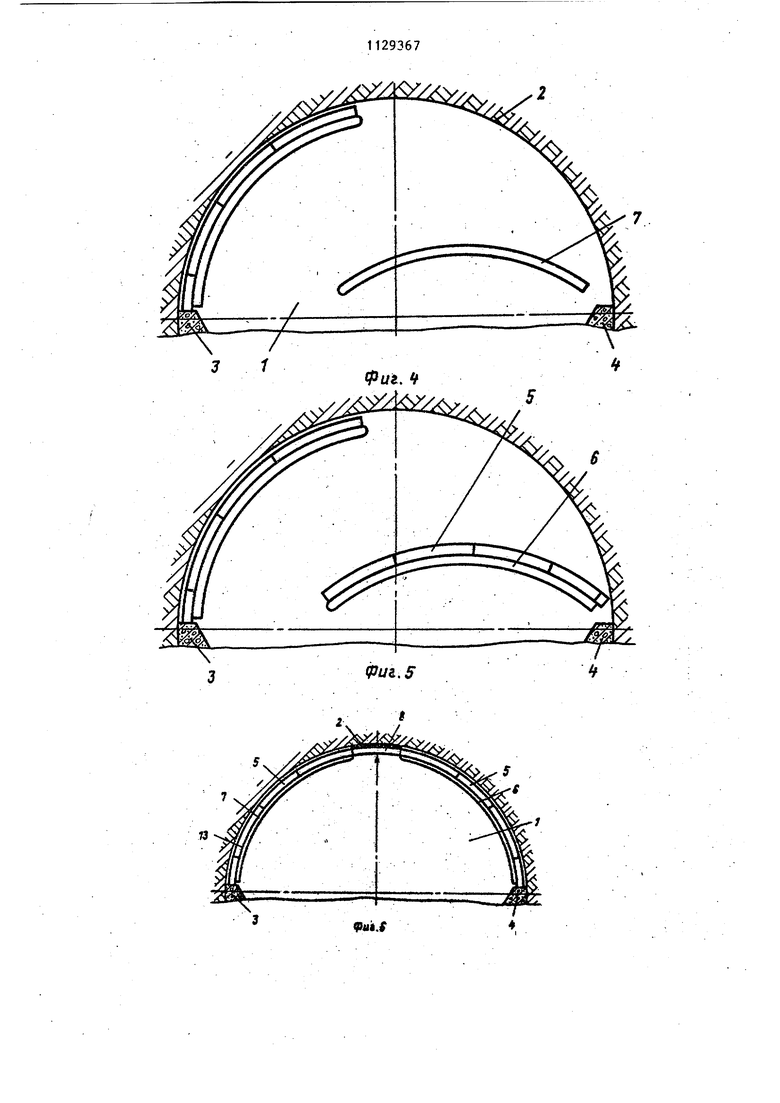

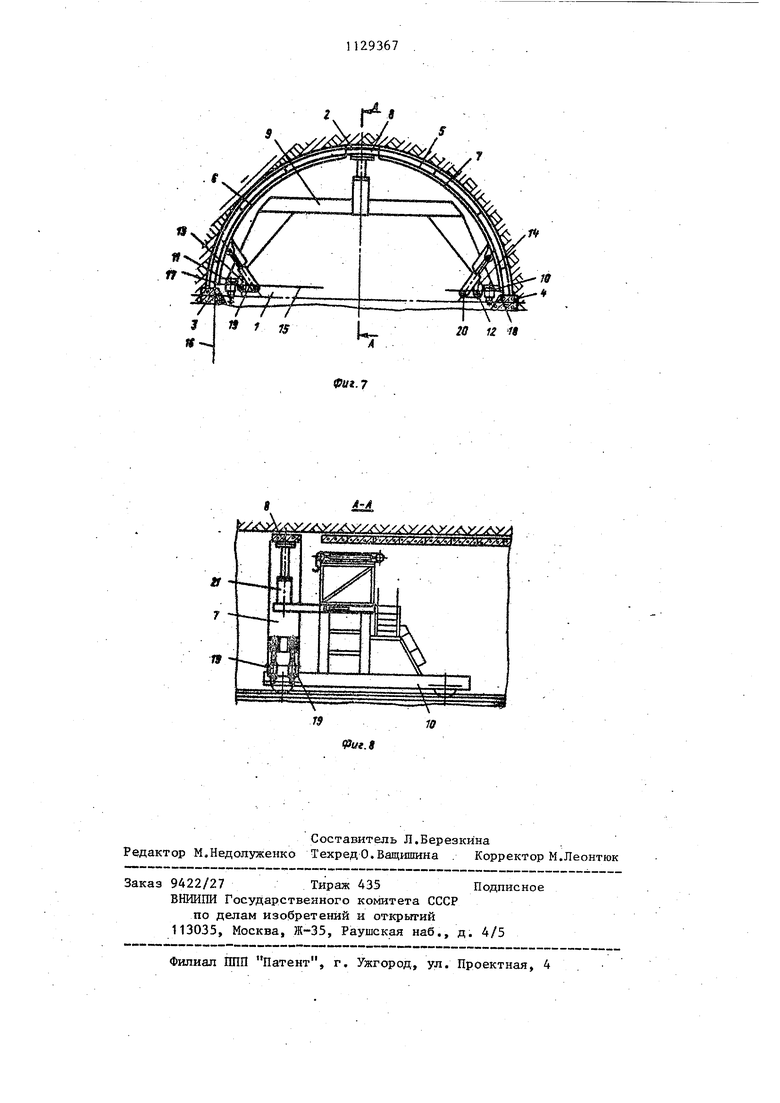

На фиг. 1-6 изображена схематичная

иллюстрация способа; на фиг. 7 - устройства для осуществления способа, общий .вид, поперечный разрез; на фиг. 8 - то же, разрез А-А на фиг.

, Способ реализуют следующим обра.зом.

В тоннельную выработку 1 со сводовой частью 2 и боковыми опорными стенками 3 и 4 подаются блоки 5 тон- 30 нельной обделки. Вначале в свободном пространстве выработки производят полностью путем укладки сверху с помощью какого-либо погрузочнЪго устройства, например погрузчиком, за-35 грузку блоками 5 дугообразного поддерживающего элемента 6, форма которого соответствует форме, например, полусвода, и путем поворота этого ду гообразного элемента прижимают весь 40 ряд уложенных блоков к боковой стенке вьгработки с опиранием этого ряда нижним концом на опорную стенку 3.

После этого опускают и загружают в свободном пространстве выра- 45 ботки второй дугообразный элемент 7, форма которого соотве- ствует форме другого (в данном случае правого.)

полусвода - и прижимают второй уложенньй ряд блоков с опиранием нижне- -50 го конца этого ряда также на опорную стенку 4. Для этого, чтобы распереть прижатые блоки и тем самым создать самоподдерлдавающийся свод, меяду верхними концами полусводовых 55

ргядов блоков вставляют снизу клино- образный эамковый блок 8 с помощью какого-либо механизма.

Для осуществления предложенного

способа может быть использовано устройство, которое представляет собой укладчик, который содержит раму 9 с боковыми опорами 10. (фиг. 7). Рама 9 служит в качестве жесткой связи между опорами 10. В нижней части опор 10 закреплены посредством шарниров 11 и 12 одним концом тяги 13 и 14, которые жестко связаны другим концом с боковыми дугообразныю поддерживающими элементами 6 и 7. Каждый из шарниров 11 и 12 соединения тяг с опорами расположен в секторе поперечной плоскости, ограниченном двумя 15 и 16, исходящими от основания 17 или 18 соответствующего дугообразного элемента в его крайнем поднятом положении соответственно вниз по касательной к нему и ра20диально внутрь. Шарнир соединения тяги с соответствующей боковой опорой может быть расположен внутри закрепленного пространства свода и ниже уровня его опорной части. Дугообразные поддерживающие элементы могут поворачиваться в поперечн-ой плоскости блокоукладчика) с помощью гидроцилиндров 19 и 20, каждый из кото.рых одним концом шарнирно связан с 1опорой 10, а другим - с дугообразным элементом 6 или 7. В верхней части рамы 9 расположен механизм 21 установки верхнего замкового блока 8, выполнённьш, например, в виде гидроцилиндр-а. Укладчик установлен на боковых стенках 3 и 4.

Устройство работает следующим образом.

В исходном положении одни из дугообразных элементов, например левый 6, находится в нижнем или опущенном положении, а другой - в верхнем или поднятом положении. С помощью какого-либо погрузочного устройства загружают дугообразный элемент 5, причем загрузка производится полностью и в свободном пространстве тоннеля благодаря опущенному положению дугообразного элемента 6 и отходу его нижнего конца от стенки выработки вследствие шарнирного крепления элемента 6 к основанию опоры 10 посредством тяги 13. Послезагрузки Дугообразного элемента 6 его поднимают поворотом вокруг шарнира 11 до упора в левую боковую стенку выработки, при этом за счет того,.что форма

Дугообразного элемента соответствует форме выработки в поперечном сечении и шарнир 11 крепления элемента 6 расположен в секторе поперечной плоскости, ограниченном двумя лучами 15 и f6, исходящими от основания 17 дуго Обраэного элемента в его крайнем поднятом положении соответственно вниз по касательной к нему и радаально внутрь конструкции укладчика, ряд блоков своим нижним концом при повороте не будет пересекать контур выработки и верхнюю часть боковой опорной стенки 3 и в крайнем положении оказывается прижатым по всей длине к левой стенке вь1работки, образуя левый полусвод обделки.

Таким образом,с помощью механизма 2t вставляют .снизу в свободное пространство 1между верхними концами левого и правого пояусводов из прижатых блоков клинообразный замковьй блок 8, в результате чего образуется полньй свод, опирающийся нижними концами на опорные-стенки-3 и4,. не требующий больше поддержки с помощью элементов укладчика,

После этого укладчик отводится на новое рабочее место и цикл повторяется

Данное изобретение позволяет облегчить условия труда, снизить трудоемкость операций, связанных с возведением тоннельной обделки, следовательно, повысить производительность труда

Фиг. 2

f

:«iiSMs:

./.f,.,fO/j(j,

19

2S iz -19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волков В.П | |||

| и др | |||

| Тоннели и метрополитены | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и ДСП | |||

| М | |||

| Транспорт, 1975, с | |||

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU505A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ ff 1658754, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-12-15—Публикация

1982-05-07—Подача