Известны автоматы для изготовления алюмннпевых колпачков, вставки в них прокладок и укупорки бутылок, проходящих по транспортеру и подаваемых под укупорку звездочками с отводом укупоренных бутылок обратно на транспортер, с применением механизма протяжки фольговой ленты и штампа для высечки и формования из нее колпачков с язычками, формующего диска с гнездами для вставки прокладок в колпачки, механизма надевания колпачков с прокладками па горльиико бутылки, подъемного штока н обкаточной головки.

Описываемый автомат позво.тяет обеспечить больщую пр011зводите.тьность.

Сущность изобретения заключается в том, что между формующими диском и механизмом надевания колпачков на горлыщки бутылок предусмотрен элеватор для подъема колпачков, выполненный в виде цепи со нггырями для захвата нодаваемых в нижнюю его часть но течке колпачков, нроходяще/г по закрытому вертикальному желобу, снабженному ограничителями для цилиндрической части колпачка li свободными боковыми пространствами для прохода язычка. За элеватором установлен наклонный колиачкопровод для подачи колпачков в механизм надевания в определенном их положении доныщком вверх, выполнеииый в виде иереходящего из вертикального в горизонтальное ноложение плоского наклонного желоба, аналогично желобу элеватора, снабженного ограничителями для цилиндрической части колпачка и боковыми простра1 ствами для прохода язычка.

Автомат имеет бункер д,1Я подачи прокладок к формующему диску, снабженный наклонным внбрирующим доныщком, сонряженньп с двумя вертикальными, трубчатыми по форме прокладок, ICacceTaMH, совер5цающими от него колебательные движеиия и снабженными в нижней, не доходяще до формующего диска на толщину одной прокладки, части толкателем для досылки по одной прокладке в гнезда формующего диска.

№ 121044

На подпружиненном штоке для вставки коллачка шарнирно установлены два но з руй иненных двуплечих рычажка, верхние плечи которых выполнены в виде керчрв, а нижние снабжены роликами и упираются в KOHS c iUTOKa, бл9гф1,аря чему при подъеме последнего наносят углубления на колпач овдгпо линии ниже вставленной прокладки.

В автомате предусмотрен механизм для предварительного закрепления колпачка на горлышке бутылки между механизмами надевания и устройством для обкатки, выполненный в виде наклонных раздвигающихся роликов, сидяш,их на шарнирных осях, соединенных пружинами, и применена обкаточная карусель с несколькими подъемными штоками и обкаточными головками.

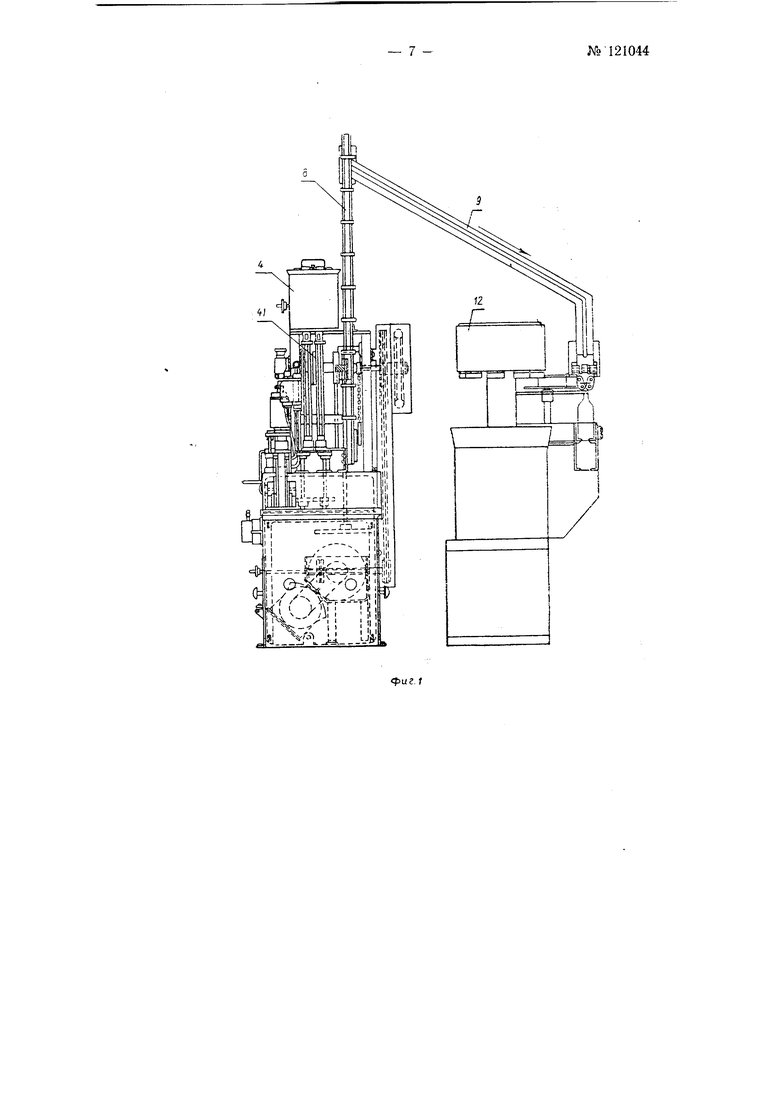

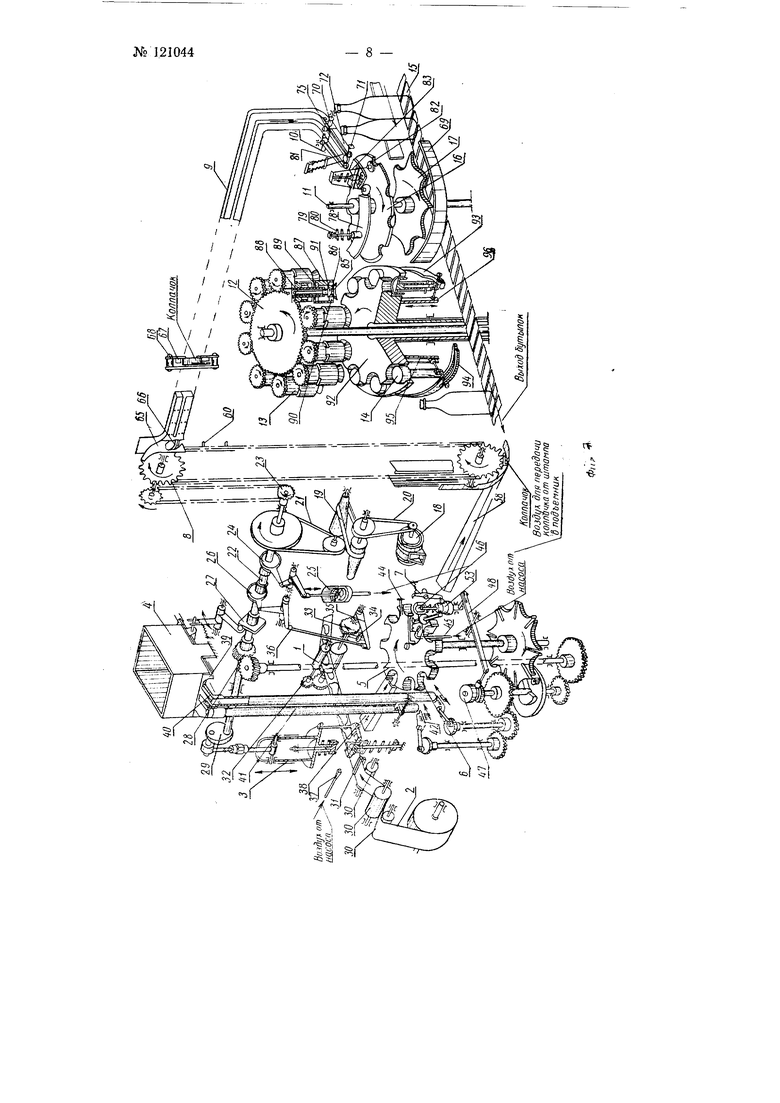

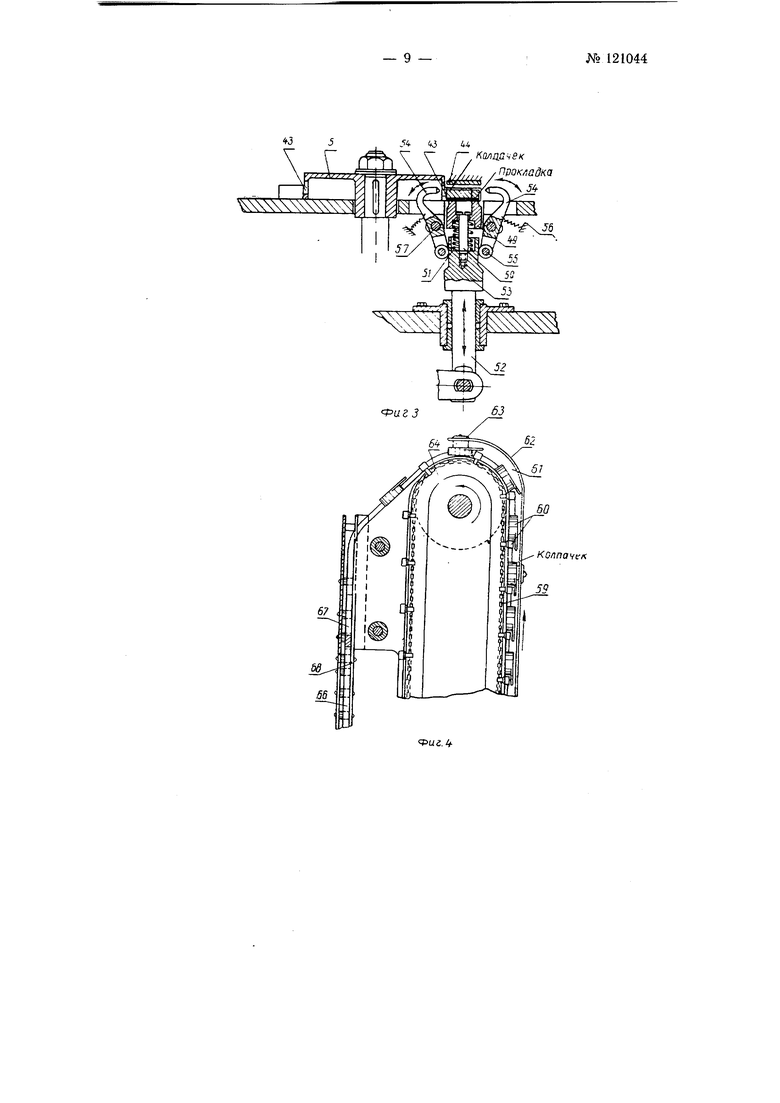

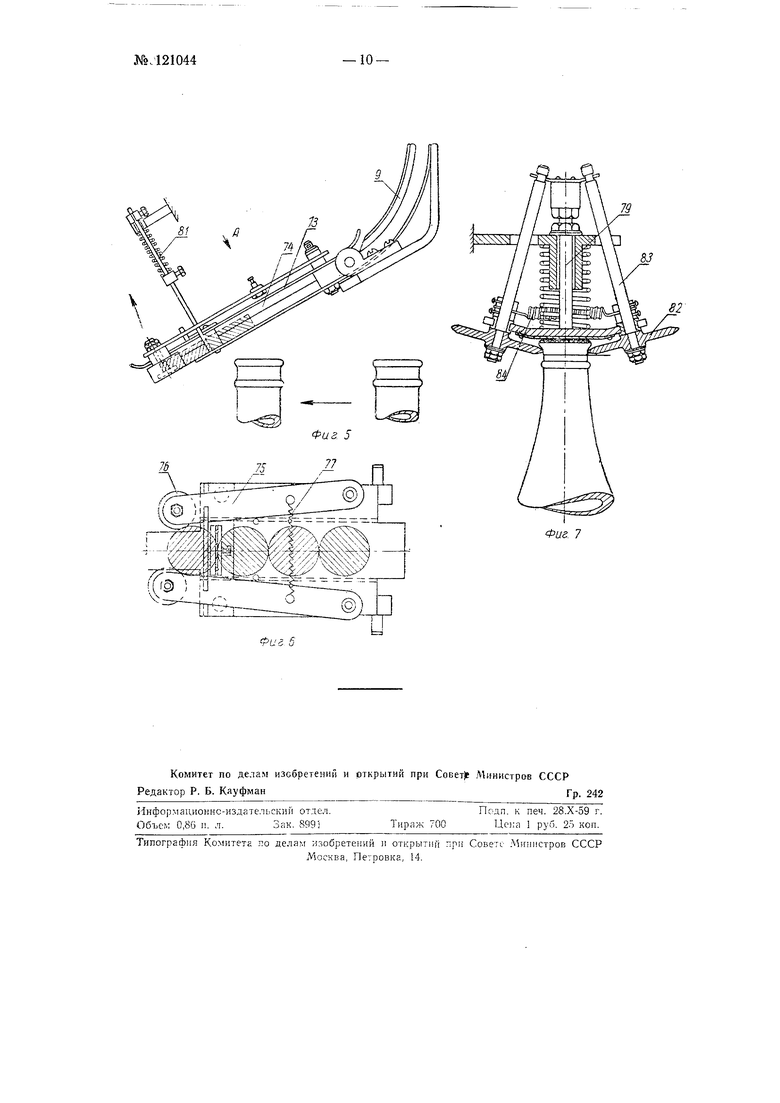

На фиг. I изображен автомат, общий вид, в продольном разрезе; на фиг. 2 - то же, кинематическая схема; на фиг. 3 - формуюш,ий диск; на фиг. 4 - верхняя часть элеватора; на фиг. 5 - механизм надевания колпачка на горлышко бутылки; на фиг. 6 - вид по стрелке А на фиг. 5; на фиг. 7 - механизм предварительного закрепления колпачка на горлышке бутылки.

Автомат включает объединенные на обш.ей станине и взаимодействуюш.ие между собой следующие механизмы и устройства; лентопротяжный механизм 1 для алюминиевой ленты 2 и штамп 3 для высекания из нее колпачков с язычками; бункер 4 для подачи прокладок; формующий диск 5 с гнездами 6 для вставки прокладок в колпачки и керновым механизмом 7 для закрепления прокладок в колпачках; элеватор 8 для подъема колпачка и наклонный колначкопровод 9 для подачи колпачков донышком вверх в механизм 10 надевания колпачков с прокладкой на горлышко бутылки; механизм // для предварительного закрепления колпачка на горлышке бутылки перед обкаткой; карусель }2 с обкаточными головками 13 и подъемными штоками 14 для бутылок; транспортер J5 со звездочками 16 и 17 для подачи на карусель и отвода с нее закупоренных бутылок.

Электродвигатель 18 соединен с вариатором скорости 19 клиноременной передачей 20. Вариатор скорости необходим для того, чтобы при остановке электродвигателя 18 после замены алюминиевой ленты, увеличив скорость, пополнить опустевший наклонный колпачкопровод 9, а затем вновь синхронизировать работу штампа 3 высекания колпачков с каруселью 12. Вариатор скорости 19, в свою очередь, соединен второй клиноременной передачей 21 с главным кривошипным валом 22.

На главном валу 22 находится звездочка 3 для привода цепного элеватора 8; кривошип 24 для привода воздушного насоса 25; кривошип 26 привода механизма 1 подачи алюминиевой ленты, кулачок 27 привода в движение дна бункера 4; винтовая шестерня 28 для привода формующего диска 5, кривошип 29 для передачи возвратно-поступательного движения пуансону штампа 3.

Намотанная на рулон алюминиевая лента 2 пропускается через ролики 30, покрывающие обе ее стороны жидки.м маслом. Покрытая маслом лента 2 проходит через войлочные подушки 31 к валикам лентопротяжного механизма /, соединенным между собой зубчатой передачей ;.2.

Привод нижнего валика механизма / осуществляется с помощью храпового колеса 33 и собачки 34, обеспечивающих периодическую подачу ленты 2. Собачка 34 получает движение вместе с рычагом 35 от главного вала 22 через кривошип 26 и тягу 36. Пропущенная между валками лента подается к штампу 3 для высекания из нее колпачков с язычками.

Воздухом, подаваемым через сопло 37 насоса 25, готовые колпачки по лотку 38 продвигаются в гнезда 6 формующего диска 5. Одновременно с колпачками в формующий диск подаются бункером 4 и прокладки.

Бункер 4 представляет собой квадратную коробку с наклонным вибрирующим доныщком 39, по которому картонные прокладки сползают вниз. В донышке 39 сделаны два окна со втулками 40, куда вставлены вертикальные трубчатые кассеты 41, совершающие колебательные движения от доныщка 39. Кассеты 41 в нижней части не доходят до формующего диска 5 на толщину одной прокладки и снабжены толкателями 42 для досылки прокладок в гнезда 6 формующего диска 5.

Прокладки вставляются в алюминиевый колпачок формующим диском 5, который совершает вращательное движение с выстоем. Гнезда 6 по диаметру колпачка снабжены окнами 43 для прохода упора 44, зажимающего картонную прокладку в алюминиевом колпачке и для прохода воздуха по трубке 45 при выдувании колпачка с прокладкой из формующего диска 5.

Подача картонных прокладок происходит через один поворот формующего диска 5, после чего движение прокладок соверщается вместе с этим диском. Подача алюминиевого колпачка от штампа 3 происходит сжатым воздухом от насоса 25 только в тот момент, когда гнездо 6 диска 5 встанет против лотка 38, по которому будет двигаться колпачок. Таким образом, алю.миниевый колпачок, попав в гнездо 6, находится сверху картонной прокладки. Диск о, поворачиваясь по часовой стрелке, передвигает картонную прокладку, а сверху нее - алюминиевый колпачок, под щток 46, получающий движение от пазового кулачка 47 через рычаг 48. Шток 46 в момент выстоя диска 5 поднимается вверх и вкладывает картонную прокладку в алюминиевый колпачок, который сверху прижи.мается упором 44.

Шток 46 является составным; верхняя его часть 49 сидит на оси 50 и подпружинена пружиной 51, нижняя же часть 52 имеет конус 53.

Для того, чтобы картонная прокладка не вываливалась и.з алюминиевого колпачка, формующий диск 5 снабжен керновым механизмом 7. состоящим из двух подпружиненных двуплечих рычажков 54, верхние тглечи которых выполнены в виде кернов, а нижние имеют ролики 55. которые прижимаются к конусу 53 нижней части щтока 46 пружинами 55. Рычажки 54 сидят на осях 57 и могут свободно поворачиваться. Верхний конец левого рычажка 54 во время выстоя диска 5 свободно проходит через окно 43, а потом отходит влево, давая диску 5 свободно повернуться. Вложив картонную прокладку в алюминиевый колпачок, шток 46 движется дальше вверх, пока колпачок не наткнется на упор 44, и тогда верхняя часть порщня останавливается, пружина 51 сжимается, а нижняя часть щтока продолжает движение. Конус 53 нажимает на ролики 55 рычажков 54, которые, поворачиваясь вокруг осей 57, ставят керны на а.чюминиевом колпачке ниже картонной прокладки.

При обратном движении вниз конус 53 отходит вниз и рычажки 54 под действием пружин 56 расходятся, после чего верхняя часть штока с алюминиевым колпачком и вставленной картонной прокладкой опускается в первоначальное положение. Далее происходит поворот диска 5 в следующее положение, из которого алюминиевый колпачок с прокладKoii по течке 58 выдувается воздухом в нижнюю часть элеватора 8.

При замене алюминиевой ленты, когда она кончается, электродвигатель 18 с главным валом 22 необходимо остановить. Для того, чтобы не прерывать поточность всей автоматической линии розлива, укупорки и оформления, предус.мотрен резерв алюминиевых колпачков с прокладками, который создается в наклонном колпачкопроводе 9. Подача кол№ 121044- 4 -

пачков в колпачкопровод осуществляется элеватором 8, работа которого синхронизирована с механизмом изготовления алюминиевого колиачка и моментом подачи его но течке 58.

Элеватор 8 выполнен в виде цепи 59 со штырями 60 для захвата из течки 58 колпачков с прокладками. Цепь проходит в вертикальном желобе 61 с ограничителями для пилиидрической части колначка и свободными боковыми пространствами для прохода язычка.

Элеватор 8 работает непрерывно и алюминиевый колпачок от диска 5 по течке 58 подается воздухом в тот момент, когда очередной штырь проходит перед окном течки 58. Штырь 60 подхватывает очередной колпачок и поднимает его по желобу в колпачкопровод 9. Чтобы колпачок не вываливался из желоба, с наружной части его имеется направляющая лластинка 62, которая крепится на кронштейнах 63. Снизу колпачок поддерживается двумя пластинками 64, прикрепленными к стенкам желоба. При нереходе колпачка с элеватора 8 в колпачкопровод 9 имеются две съемные пластиики 65, которые расположены так, что цепь со штырями проходит между ними свободно, а колпачок, попадая на съемные пластинки 65, под собственным весом скользит по ним и попадает на нижнюю направляющую 66 колпачкопровода доньинком вверх.

Устройство колначконровода 9 ана.чогично устройству желоба элеватора. Колпачок цилиндрической частью свободно катится между нижней направляющей 66 и верхней направляющей 67, прикрепленным к передней пластине 68.

Алюминиевые колпачки с картонной прокладкой самотеком по колначкопроводу 9 нонадают в механизм 10 надевания колначка на горлышко бутылок.

Бутылки, идущие по ленте транспортера 15, заходят в звездочку 77 с двумя диска.ми: нижни1 диск ведет бутылку за цилиндрическую часть, а верхний диск за горлышко бутылки. Бутылка движется нринудительно с одной стороны звездочкой, имея с другой стороны ограждение 69. В таком положении горлышко бутылки принудительно снимает с механизма 10 один колпачок и надевает его. Механизм 10 сидит щарнирно на осях 70 и лежит на упоре 71 под собствениым весом наклонно, что сделано для того, чтобы бутылки, имея разную высоту, могли свободно поднять его за нижнюю пластину 72. К верхней пластине 73 прикреплены боковые ограждения 74 для прохода колпачка и два шарнирных рычага 75 с роликами 76. Рычаги 75 нодпружинены пружиной 77. Верхняя пластина 73 и нижняя пластнна 72 соединены между собой так же, как и в колпачкопроводе, стойками для свободного прохода язычка колпачка.

Принудительно нроходящая бутылка горлышком наталкивается на наклонно лежащую нижнюю пластину 72 и поднимает ее на высоту бутылки. После этого горлышко бутылки заходит краем внутрь алюми ниевого колначка, вытаскивает его через ролики 76 рычагов 75 и надевает на горлыщко. Чтобы колпачок не упал, он сверху поджимается пластинкой 78, которая висит на подвижных осях 79 и ;подпружинена пружинами 80.

На механизме надевания колпачка на горлышко бутылок предусмотрен отсекатель 81, предунрел :даюгций подачу нескольких колпачков на горлыщко бутылки. Для удержания колпачка на горлышке бутылки при закатке служит механизм 11 для предварительного закрепления колпачка, выполненный в виде двух наклонных раздвигающихся роликов 82, сидящих на шарнирных осях 55 и соединенных пружинами 84.

Обкаточная карусель 12 выполнена с несколькими подъемными штоками 14 и обкаточными головками 13. Работа обкаточной головки 13 заключается в том, что обжим колпачка осуществляется буртиком 85 направляющего колокольчика 86 при вращении последнего. Это достигается тем, что нижняя вращающая часть головки выполнена в виде эксцентричной втулки 87, посаженной на фиксированный корпус 88 головки на радиальном двухрядном подшипнике 89, благодаря чему, вследствие центробежной силы, втулка 87 получает смещение от оси головки.

В нижнюю часть втулки 87 вмонтирован шарикоподшипник 90, во внутреннюю обойму которого за прессован направляющий колокольчик 86 с буртикОлМ 85, смещающиГ1СЯ вместе с эксцентричной втулкой 87 во время вращения головки 13 при подъеме бутылкой подпружиненного ценгрирующего нижний шарикоподшипник УО конуса 91.

Штоки 14 подъема бутылок вращаются вместе с диском 92 и подпружинены на случай разной высоты бутылок. Подъем осуществляется копиром 93, а опускание - обратным копиром 94. Чтобы штоки не вращались вокруг своей оси при обкатке, имеются направляющие 95 на каждый щток, которые вращаются вместе с диском 92. По направляющим 95 движутся ролики 96, соединенные со штоками 14. После обкатки колпачка на горлышке бутылки шток 14 опускается и бутылка входит снова на ленту транспортера 15.

Предмет изобретения

1.Автомат для изготовления алюминиевых колпачков, вставки в них прокладок и укупорки бутылок, проходящ.их по транспортеру и подаваемых под укупорку звездочками с отводом укупоренных бутылок обратно на транспортер, с применением механизма протял :ки фольговой ленты и штампа для высечки и формования из нее колпачков с язычками, формзюш.его диска с гнездами для вставки прокладок в колпачки, механизма надевания колпачков с прокладками на горлышко бутылки, подъемного штока и обкаточной головки, отличающийся тем, что, с целью создания необходимого резерва колпачков с прокладками, перед укупорочными механизмами при случайных остановках или зарядке лентой фольги штамиуюших и устанавливающих прокладки механизмов, между форлгующим диском к механизмам надевания колпачков па горлышки бутылок предусмотрен элеватор для подъема колпачков и наклонный колпачкопровод для подачи колпачков в механизм надевания в определенном их положении донышком вверх.

2.Автомат по п. I, отличающийся тем. что, с целью бесперебойной подачи прокладок к формующему диску, предусмотрен бункер, сопряженный с двумя вертикальными, трубчатыми по форме прокладок, кассетами, в которых прокладки перемещаются гравитационно вниз.

3.Автомат по пп. 1 и 2. отличающийся тем, что, с целью закреп.чения прокладок в колпачках, формующий диск снабжен керновым механизмом.

4.Автомат по ип. 1, 2 и 3, отличающийся тем. что, с целью удержания колпачка на горлышке бутылки при закатке, предусмотрен механизм для предварительного закрепления колпачка на горлышке между механизмалги надевания и устройством для обкатки.

5.Форма выполнения элеватора по п. I, о т л и ч а ю щ а я с я тем, что. с целью сохранения формы колпачка и его язычка, элеватор выполнен в виде цепи со штырями для захвата подаваемых в нижнюю его часть по течке колпачков, проходяши по закрытому вертикальному желобу, снабженному ограничителями для цилиндрической части колпачка и свободными боковыми пространствами для прохода язычка.

6.Форма выполнения наклонного колпачкопровода по п. I, отличающаяся тем. что, колпачкопровод выполнен в виде переходящего

- 5 -№ 121044

NO 121044

из вертикального в горизонтальное полол ение плоского наклонного желоба, аналогично желобу элеватора, снабженного ограничителями для цилиндрической части колиачка и боковыми пространствами длл прохода язычка.

7.Форма выполнения бункера для прокладок по п. 2, отличающаяся тем, что бункер снабжен наклонным вибрирующим доныщком, сопряженным с вертикальными трубчатыми кассетами, соверщающими от него колебательные движения и снабженными в нижней, не доходящей до формующего диска на толщину одной прокладки, части толкателем для досылки по одной прокладке в гнезда формующего диска.

8.Форма выполнения кернового механизма по п. 3, от л и ч а ю щ а яся тем, что на подпружиненном щтоке для вставки колиачка щарнирно установлены два подпружиненных двуплечих рычажка, верхние плечи которых выполнены в виде кернов, а нижние снабжены роликами и упираются в конус щтока, благодаря чему при подъеме последнего наносят углубления на колпачок по линии ниже вставленной прокладки.

9.Форма выполнения механизма для предварительного закрывания колпачка перед обкаткой по п. 4, отличающаяся тем, что он выполнен в виде двух наклонных раздвигающихся роликов, сидящих на щарнирных осях, соединенных пружинами.

10.В автомате по пп. 1-9 применение, с целью увеличения производительности, обкаточной карусели с несколькими подъемными щтоками и обкаточными головками.

ЖОГJ.

№121044

л W 44

Каллам ex прокладка J4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для группирования и установки бутылок в стандартные ящики с перегородками | 1957 |

|

SU112199A1 |

| Машина для автоматического заворачивания бутылок в бумагу | 1957 |

|

SU113978A1 |

| Автомат для укупорки бутылок | 1954 |

|

SU103121A1 |

| Автомат для наклейки этикеток на бутылки | 1955 |

|

SU103298A1 |

| Обкаточная головка | 1957 |

|

SU112073A1 |

| Приспособление для осмоления горлышек закупоренных бутылок | 1952 |

|

SU99620A1 |

| Механизм захвата бутылок в машинах для их осмаливания и опечатывания | 1952 |

|

SU112369A1 |

| Дозатор к машине для розлива водочных и винных изделий | 1954 |

|

SU101225A1 |

| Машина для предварительной мойки загрязненной посуды | 1958 |

|

SU117558A1 |

| Автомат для укупорки бутылок корковой пробкой | 1951 |

|

SU97734A1 |

Авторы

Даты

1959-01-01—Публикация

1958-04-26—Подача