Изобретение относится к вакуумным и выпарным кристаллизаторам, которые применяются в химической и других отраслях промышленности для получения различных минеральных солей.

Целью изобретения является повышение надежности аппарата в работе за счет уменьшения инкрустации его внутренних поверхностей и уменьшения брызгоуноса в период выхода аппарата на установившийся режим работы.

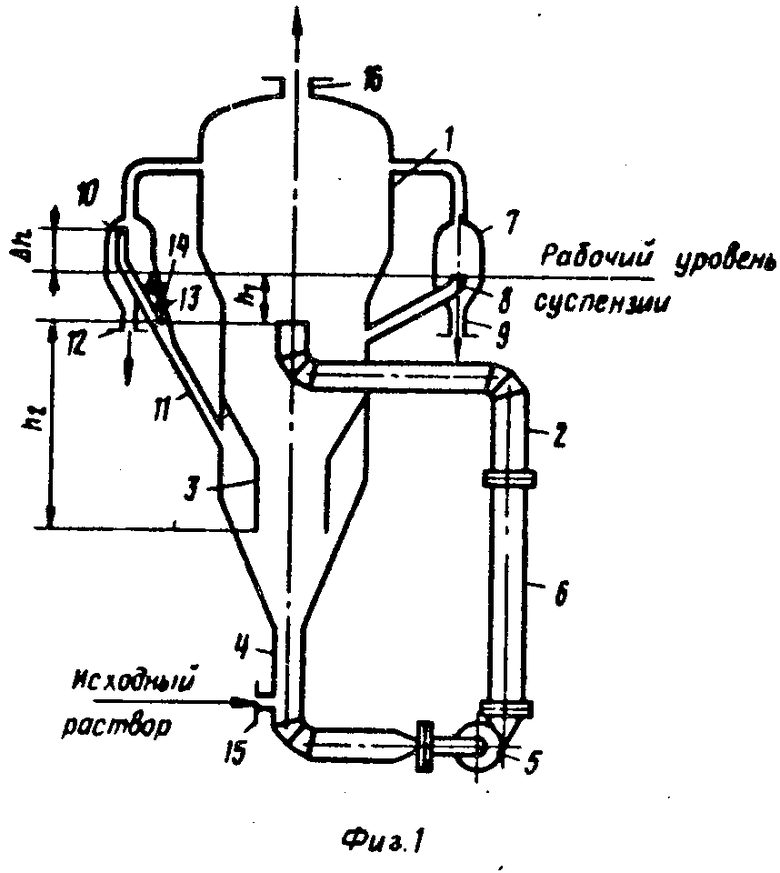

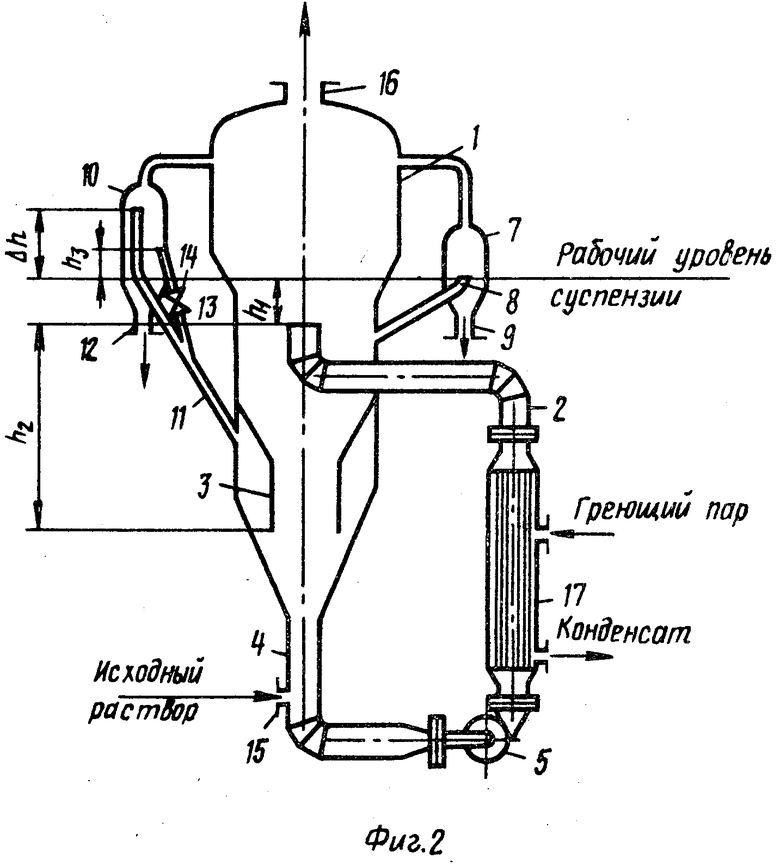

На фиг. 1 изображен предлагаемый аппарат для кристаллизации растворов путем самоиспарения под вакуумом; на фиг.2 - аппарат, работающий в режиме выпарки.

Аппарат имеет корпус 1, верхняя часть которого является сепаратором, подъемную трубу 2, внутреннюю перегородку 3, циркуляционный контур, включающий опускную трубу 4, насос 5 и трубу 6, фонарь 7 с трубопроводом 8 отвода суспензии и патрубком 9, фонарь 10 с трубопроводом 11 отвода маточного раствора и патрубком 12, трубопроводом 13 с регулирующим органом 14, патрубок 15 ввода исходного раствора и патрубок 16 вывода вторичного пара. Переливная кромка трубопровода 11 расположена выше переливной кромки трубопровода 8. Верхний срез трубопровода 13 расположен на уровне или выше переливной кромки трубопровода 8, но ниже переливной кромки трубопровода 11.

При работе аппарата в качестве выпарного кристаллизатора труба 6 заменяется греющей камерой 17.

Аппарат работает следующим образом.

Корпус аппарата 1 через патрубок 15 заполняют исходным раствором до переливной кромки трубопровода 8. Затем включают насос 4 и создают циркуляцию раствора в аппарате. В сепараторе создают вакуум, а в греющую камеру 17 подают пар. Через патрубок 15 в опускную трубу 4 подают исходный раствор, который смешивается с циркулирующим раствором. Образовавшаяся смесь насосом 5 через трубу 6 (или греющую камеру 17) по подъемной трубе 2 поступает в сепаратор, где вскипает и охлаждается до температуры, соответствующей температуре кипения при остаточном давлении в сепараторе. В результате удаления части растворителя в виде вторичного пара, отводимого через патрубок 16, и охлаждения раствора в нем создается пересыщение. Это пересыщение расходуется на образование и рост кристаллов. Отвод суспензии из корпуса 1 аппарата осуществляется через трубопровод 8, фонарь 7 и патрубок 9.

Для накопления твердой фазы в циркулирующей суспензии осуществляют отвод маточного раствора через трубопровод 13 при открытом регулирующем органе 14. По мере увеличения концентрации твердой фазы в суспензии при постоянном уровне раствора в аппарате уровень маточного раствора в трубопроводе 11 растет и при достижении расчетного значения (например, 25-50 мас.%) начинается перелив маточного раствора через верхний срез трубопровода 11. В этот момент закрывается регулирующий орган 14. Поддержание концентрации твердой фазы в суспензии при изменении содержания кристаллизуемого вещества в исходном растворе осуществляется с помощью регулирующего органа 14.

Величина Δh определяется по формуле:

Δh=(h1+h2) -1

-1 d

d , где h1 - высота залива суспензии над верхним срезом подъемной трубы, м;

, где h1 - высота залива суспензии над верхним срезом подъемной трубы, м;

h2 - расстояние от верхнего среза подъемной трубы до нижней кромки внутренней перегородки, м;

ρкр, ρм- плотность соответственно кристаллов и маточного раствора, кг/м3;

dкр - массовая концентрация кристаллов в суспензии, доли.

Величина h1 принимается из условия предотвращения кипения раствора в подъемной трубе при рабочем давлении в сепараторе аппарата.

Высота h3 верхнего среза дополнительного трубопровода 13 в фонарь 10 над переливной кромкой трубопровода 8 в фонарь 7 выбирается исходя из условия прокипания раствора в сепараторе и степени очистки паров от брызг раствора. Экспериментом было определено, что следует принимать значения h3 = (0-0,3 м).

При использовании предлагаемой конструкции аппарата для кристаллизации растворов достигаются по сравнению с существующими конструкциями следующие преимущества:

поддержание стабильного режима работы и увеличение межпромывочного периода эксплуатации аппарата;

уменьшение образования инкрустаций на внутренних поверхностях аппарата и забивки греющих трубок;

уменьшение брызгоуноса и загрязнения окружающей среды;

увеличение среднего размера получаемых кристаллов, что упрощает последующие технологические операции отделения кристаллов от маточного раствора и их сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 2006 |

|

RU2341316C2 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| КРИСТАЛЛИЗАТОР | 1987 |

|

SU1457200A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ СОЛЕЙ ИЗ ВОДНЫХ РАСТВОРОВ | 1986 |

|

SU1398136A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Выпарной аппарат для солесодержащих растворов | 1981 |

|

SU1005802A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 1982 |

|

SU1075479A1 |

| Кристаллизатор | 1980 |

|

SU893210A1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| Выпарной аппарат для кристал-лизующиХСя PACTBOPOB | 1975 |

|

SU793586A1 |

АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ, включающий корпус с подъемной трубой и внутренней перегородкой, фонарь с трубопроводом отвода суспензии, фонарь с трубопроводом отвода маточного раствора, переливная кромка которого расположена выше переливной кромки трубопровода отвода суспензии, отличающийся тем, что, с целью повышения надежности аппарата в работе, за счет уменьшения инкрустации его внутренних поверхностей и уменьшения брызгоуноса в период выхода на установившийся режим работы, он снабжен дополнительным трубопроводом с регулирующим органом, соединяющим трубопровод отвода маточного раствора с фонарем, причем верхний срез дополнительного трубопровода расположен на уровне или выше переливной кромки трубопровода отвода суспензий и ниже переливной кромки трубопровода отвода маточного раствора.

| Авторское свидетельство СССР N 940786, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1984-05-17—Подача