Изобретения относятся к технологии многоатомных спиртов и могут быть использованы для концентрирования пентаэритрито-формиатных растворов в многокорпусной выпарной установке с вертикальными теплообменными трубками с целью кристаллизации и получения пентаэритрита, применяемого в производстве высококачественных лаков на конденсационной основе, присадок к маслам и ряда других продуктов.

Процесс концентрирования играет важную роль в технологии получения пентаэритрита. Показатели стадии концентрирования в значительной степени определяют экономические показатели производства пентаэритрита. При этом эффективность работы выпарных аппаратов во многом обусловлена уровнем совершенства технологии процесса выпаривания, а также конструкций выпарных аппаратов.

Технологический процесс концентрирования выпариванием пентаэритрито-формиатных растворов с кристаллизацией пентаэритрита имеет ряд особенностей, которые затрудняют аппаратурное оформление и экономичное проведение этого процесса. Особенностями пентаэритрито-формиатных растворов являются их многокомпонентность и термолабильность. Для предупреждения разложения максимальная температура не должна превышать 130°С. Ввиду больших значений депрессии раствора экономически оправданная минимальная температура кипения его в последнем корпусе выпарной установки составляет 50-55°С. Указанные ограничения определяют диапазон температур, преемлемый в выпарной установке, 75-80°С, из которого с учетом потерь (на депрессию, в паропроводах и пр.) на каждый выпарной аппарат приходится в среднем лишь по 10-12°С. Это ограничивает возможности экономичного применения традиционно используемых выпарных аппаратов при оптимальном соотношении капитальных и эксплуатационных затрат.

Установлено (Загидуллин С.Х. и др. Исследование пересыщений в системе пентаэритрит - вода с целью оптимизации процесса кристаллизации. ЖПХ, 1995, т.68, В.4. С.547; Мошева Л.А. Физико-химические основы кристаллизации пентаэритрита из водных и вводно-солевых растворов. Автореф. канд. дисс. Пермь, 1997 и др.), что при выпаривании этих растворов образование и рост кристаллов происходит при больших пересыщениях раствора по пентаэритриту, которое возрастает с увеличением концентрации формиата натрия, растворенных примесей, а также с увеличением темпов создания пересыщения (то есть темпов выпаривания из раствора воды и охлаждения суспензии) и уменьшением начальной температуры насыщения. Сохранение большого пересыщения обусловлено весьма малыми скоростями массопереноса в образующейся суспензии, при которых для достаточно полного выделения кристаллизующегося вещества требуется продолжительное время.

Усложняет технологический процесс необходимость проведения кристаллизации пентаэритрита из реакционных растворов, которые содержат 20-40% пентаэритрита, 30-45% формиата натрия и 10-25% органических примесей. В присутствии такого количества растворенных веществ значительно возрастает вязкость жидкой фазы и расширяется метастабильная зона существования пересыщенных растворов пентаэритрита. Это снижает эффективность работы кристаллизаторов.

В производстве пентаэритрита чаще всего применяли кристаллизаторы периодического действия, представляющие собой цилиндрические аппараты с коническим днищем и охлаждающими рубашками, снабженные рамными мешалками (С.Х.Загидуллин, Л.А.Мошева, В.А.Даут, Е.Р.Мошев, В.И.Ожегов, Е.Е.Кожухов. «Разработка и внедрение кристаллизатора непрерывного действия в производстве пентаэритрита». «Химическая промышленность», 1995 г., №2, стр.8). Для обеспечения непрерывной работы кристаллизаторы иногда соединяли в каскад из 3-5 ступеней. Однако вследствие ступенчатого характера охлаждения суспензии ухудшались условия кристаллизации. Из-за частого забивания переточных каналов между отдельными ступенями требовалось снижение начальной концентрации раствора с соответствующим уменьшением степени выделения пентаэритрита. У этих кристаллизаторов была низкая удельная поверхность теплообмена, несовершенная гидродинамика перемешивания и ряд других недостатков. Возможность интенсификации работы аппаратов путем замены тихоходных рамных мешалок на быстроходные ограничена высокой эффективной вязкостью суспензии и низкой механической прочностью кристаллов пентаэритрита.

Перечисленные недостатки обусловливали малую интенсивность кристаллизации, которая по продолжительности превышала все остальные технологические операции. Получаемые кристаллы из-за неоднородности перемешивания суспензии и длительности процесса дополнительно истирались с образованием мелких фракций частиц с размерами менее 100 мкм. Такой неоднородный по гранулометрическому составу осадок имел повышенное гидравлическое сопротивление, что снижало производительность фильтровального оборудования и ухудшало условия промывки продукта.

Известен кристаллизатор непрерывного действия по патенту РФ №2035195, МПК В01D 9/02, публ. 20.05.95 г. Кристаллизатор представляет собой горизонтальный прямоугольный корпус с патрубками для подачи исходного раствора и вывода продукционной суспензии. Внутри корпуса в нижней его части в коридорном порядке расположена теплообменная поверхность в виде прямых теплообменных труб, размещенных продольными рядами. При этом межтрубное пространство секционировано поперечными вертикальными перегородками, снабженными регулируемыми боковыми отверстиями, расположенными в противоположных сторонах смежных перегородок. Перемешивающее устройство выполнено в виде гребенок, закрепленных на горизонтальных тягах и установленных между перегородками с возможностью возвратно-поступательного движения в горизонтальной плоскости вдоль рядов труб.

Реакционный раствор перед кристаллизацией выпаривают и при температуре 80-85°С и плотности 1290-1320 кг/м3 подают в первую секцию кристаллизатора, откуда он последовательно самотеком перемещается через все десять секций. Противотоком по трубам движется охлаждающая жидкость. В каждой секции достигается высокое качество перемешивания суспензии. Присутствие затравочных кристаллов значительно облегчает процесс гетерогенного снятия пересыщения раствора, что способствует улучшению кристаллической структуры пентаэритрита.

Недостатками известного способа переработки растворов на установке с кристаллизатором по патенту РФ №2035195 являются низкая интенсивность процесса кристаллизации и, соответственно, малая производительность кристаллизатора, обусловленная малой движущей силой процесса, создаваемой пересыщением, достигаемым только за счет уменьшения температуры суспензии, а также малой скоростью массопереноса в растворе вследствие низкой температуры кристаллизации.

Наиболее близкими к заявляемым являются способ переработки смеси маточных пентаэритрито-формиатных растворов и трехкорпусная прямоточная выпарная установка, описанные в Технологическом регламенте №15 производства пентаэритрита Губахинского ОАО «Метафракс».

Эти технические решения приняты заявителем за прототип. Указанный способ переработки включает на первой стадии концентрирование смеси маточных растворов выпариванием до состояния насыщения по пентаэритриту, а на второй стадии кристаллизацию пентаэритрита из насыщенного раствора. Выпарная установка для осуществления способа-прототипа содержит две ступени последовательно соединенных по ходу раствора и пара выпарных аппаратов с вертикальными трубами. Первая ступень установки содержит два выпарных аппарата с естественной циркуляцией. Вторая ступень представляет собой кристаллизатор с принудительной циркуляцией и содержит циркуляционный контур с насосом и паровой сепаратор, соединенный паропроводом с концевым конденсатором.

Достоинствами способа и устройства-прототипов являются большая начальная скорость процесса кристаллизации, обусловленная увеличенной движущей силой процесса, так как пересыщение создается не только снижением температуры раствора на входе в кристаллизатор, а в значительно большей степени выпариванием воды в кристаллизаторе.

Недостатки этих известных способа и выпарной установки состоят в следующем. Выпарные аппараты с естественной циркуляцией в условиях выпаривания сильно концентрированных пентаэритрито-формиатных растворов работают с малой интенсивностью теплопередачи и требуют для стабильной работы большой полезной разности температур (более 15-20°С). Вследствие этого они имеют большие поверхности теплопередачи и, соответственно, большую металлоемкость и стоимость, а также габариты. Удельная рабочая поверхность этих аппаратов невелика и равна 69-71 м2/т выпариваемой воды. Кроме того, из-за сравнительно небольших полезных разностей температур, обусловленных ограничением рабочего диапазона температур установки (ограничением температуры кипения в первом выпарном аппарате и в кристаллизаторе), работа выпарных аппаратов неустойчива.

При поступлении насыщенного раствора в кристаллизатор происходит бурное вскипание и энергичное кипение раствора с образованием большого количества пара (до 50% от потока поступающего в аппарат раствора) при одновременном охлаждении кипящего раствора на 30-40°С. Вследствие действия этих факторов возникает весьма значительное пересыщение раствора по пентаэритриту и образуется большое количество зародышей микрокристаллов - центров кристаллизации, для дальнейшего существенного роста которых не хватает ни массы вещества, которое продолжает кристаллизоваться из раствора, ни времени пребывания пересыщенной суспензии в кристаллизаторе. Последний фактор является очень важным, так как вследствие снижения температуры раствора, увеличения в растворе концентрации формиата натрия и растворенных примесей скорость массопереноса резко падает, а также уменьшается движущая сила процесса массопереноса. В этих условиях даже наличие большого количества мелких кристаллов за время пребывания в аппарате не приводит к достаточно полному выделению пентаэритрита.

Изучение причин неудовлетворительной работы установки-прототипа позволило авторам предлагаемых изобретений устранить вышеназванные недостатки и создать способ и выпарную установку, отвечающие современным требованиям, предъявляемым к процессам концентрирования растворов и кристаллизации.

Предлагаемые на экспертизу способ переработки смеси маточных пентаэритрито-формиатных растворов и выпарная установка для его осуществления, сохраняя все достоинства способа и устройства-прототипа, касающиеся последовательности подключения выпарных аппаратов по пару и раствору, имеют существенные отличия от них, касающиеся типов используемых выпарных аппаратов на всех стадиях концентрирования, благодаря которым достигается требуемый современными условиями технический результат - повышение качества получаемого кристаллического продукта и степени извлечения пентаэритрита из обрабатываемого раствора, увеличение интенсивности работы и производительности оборудования при повышении экономичности процесса и снижении энергозатрат и капитальных затрат на оборудование.

Заявляемый способ переработки смеси маточных пентаэритрито-формиатных растворов включает на первой стадии концентрирование смеси выпариванием до состояния насыщения по пентаэритриту, а на второй стадии кристаллизацию пентаэритрита из насыщенного раствора. Новым в способе является то, что на первой стадии концентрирование осуществляют при пленочном течении раствора, а процесс кристаллизации проводят в две ступени при принудительной циркуляции образовавшейся суспензии, причем вторичный пар после первой стадии выпаривания разделяют на два потока, один из которых подают на первую ступень кристаллизации, а другой на вторую. Кроме того, на второй ступени кристаллизации температуру кипения суспензии поддерживают в интервале 45-53°С, что на 7-20°С меньше, чем на первой. Соотношение объемов воды, выпариваемой на первой и второй ступенях кристаллизации, составляет от 4:1 до 1,5:1, а продолжительность кристаллизации на первой ступени составляет 1,5-2 часа, а на второй в 1,5-2,5 раза больше. На первой ступени кристаллизации может проводиться механическое досгущение суспензии.

Выпарная установка для осуществления способа переработки смеси маточных пентаэритрито-формиатных растворов, так же как и прототип, содержит две ступени последовательно соединенных по ходу раствора и пара выпарных аппаратов с вертикальными трубами. Вторая ступень установки представляет собой кристаллизатор, снабженный циркуляционным контуром с насосом и паровым сепаратором, соединенным паропроводом с концевым конденсатором.

Новым в предлагаемой выпарной установке является то, что первая ступень состоит из аппаратов с пленочным течением жидкости, например из выпарных аппаратов с падающей пленкой, а вторая ступень снабжена дополнительным кристаллизатором с циркуляционным контуром, имеющим насос, и дополнительным конденсатором, соединенным с паровым сепаратором дополнительного кристаллизатора и оснащенным устройством для вывода неконденсирующихся газов, причем последний аппарат первой ступени снабжен дополнительным трубопроводом отвода вторичного пара, сообщенным с греющей камерой дополнительного кристаллизатора. Кроме того, на дополнительном трубопроводе вторичного пара может быть установлено устройство для регулирования потока. Еще одним отличием установки является то, что растворный объем дополнительного кристаллизатора в 1,5-2,5 раза больше, чем первого. Первый кристаллизатор может быть снабжен вынесенным гидроциклоном, подводящий патрубок которого соединен с нагнетательной камерой циркуляционного насоса, песковый - с всасывающей камерой насоса, а патрубок осветленного раствора - с патрубком вывода упаренного раствора. Кроме того, выхлоп устройства для удаления неконденсирующихся газов из дополнительного конденсатора сообщен с концевым конденсатором.

Технический результат предлагаемых технических решений состоит в том, что осуществление предварительного выпаривания при пленочном течении раствора позволяет уменьшить долю заданного диапазона рабочих температур, используемого для этой цели, и соответственно, увеличить долю его для проведения процесса кристаллизации, что дает возможность управлять этим процессом в необходимых пределах и создать оптимальные условия для выполнения в двух (в основном и в дополнительном) выпарных кристаллизаторах с принудительной циркуляцией, обогреваемых параллельно и различающихся: функционально (первый служит для получения кристаллов, второй - в качестве кристаллорастителя), а также режимными и конструктивными параметрами, что создает необходимые условия для получения высококачественного - крупнокристаллического однородного продукта при меньших, чем в прототипе, капитальных и эксплуатационных затратах.

Заявляемые способ и выпарная установка отвечают всем критериям патентоспособности. Они являются новыми, так как из уровня техники не известны решения с такими же совокупностями существенных признаков, о чем свидетельствует приведенный выше анализ способов и установок для переработки смеси маточных пентаэритрито-формиатных растворов. Предлагаемые для патентной экспертизы изобретения имеют изобретательский уровень, так как для специалиста они не следуют явным образом из известного уровня техники, то есть из известного уровня техники не выявлено влияния предписываемых этими изобретениями преобразований, характеризуемых отличительными от прототипа существенными признаками на достижение технического результата. Действительно, проведенные заявителем патентные исследования показали, что среди известных в мировой технике и науке решений, предназначенных для переработки смеси маточных пентаэритрито-формиатных растворов, не существуют такие, которые бы, имея отличительные существенные признаки заявляемых способа и установки, уже привели бы при их использовании к тому техническому результату, на достижение которого направлена группа изобретений по настоящей заявке.

Более того, проблема переработки термолабильных пентаэритрито-формиатных растворов, имеющих сложный состав, до сих пор не была решена, хотя потребность решить ее существует давно. Предлагаемые способ и выпарная установка позволили эту проблему решить, удовлетворив существующую потребность, и дали возможность устранить узкое место в сложной цепочке производства пентаэритрита. Благодаря заявляемым решениям нет необходимости останавливать оборудование через каждые двадцать часов работы и проводить отмывки теплопередающих поверхностей, снижающие производительность производства и вызывающие увеличение энергозатрат.

Заявляемая группа изобретений промышленно применима - и способ, и установка по всем совокупностям признаков выполнимы и воспроизводимы; ничто в предлагаемых изобретениях не мешает использованию их в промышленности с достижением ожидаемого технического результата.

Представляемое описание конкретного выполнения выпарной установки и осуществления на ней заявляемого способа подтверждение тому.

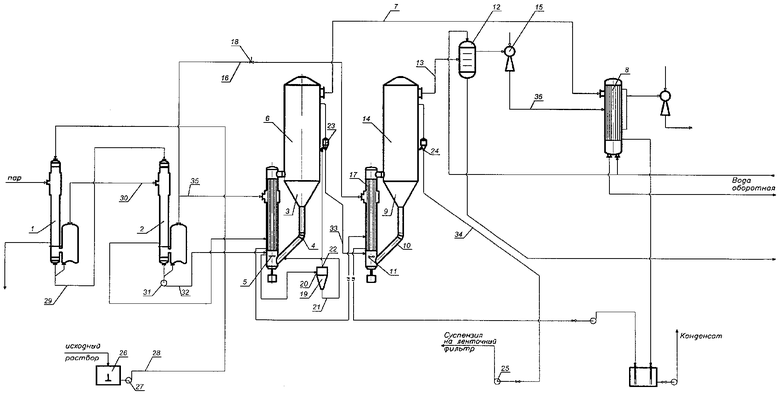

На прилагаемой к заявке схеме - чертеж заявляемой выпарной установки, на которой реализуется заявляемый способ. При этом приведена схема четырехкорпусной выпарной установки.

Выпарная установка для переработки смеси маточных пентаэритрито-формиатных растворов содержит две ступени последовательно соединенных по ходу пара и раствора выпарных аппаратов 1, 2 и 3 с вертикальными теплообменными трубками, размещенными в греющих камерах. Первая ступень состоит из двух выпарных аппаратов 1 и 2 пленочного типа. Вторая ступень содержит кристаллизатор 3 с циркуляционной трубой 4, насосом 5 и паровым сепаратором 6, образующими циркуляционный контур. Сепаратор 6 паропроводом 7 соединен с концевым конденсатором 8.

Вторая ступень установки снабжена дополнительным кристаллизатором 9 с циркуляционной трубой 10, насосом 11 и дополнительным конденсатором 12, соединенным паропроводом 13 с сепаратором 14 и оснащенным устройством 15 для отвода неконденсирующихся газов. Последний выпарной аппарат 2 первой ступени снабжен дополнительным трубопроводом 16 отвода вторичного пара, сообщенным с греющей камерой 17 дополнительного кристаллизатора 9. Растворный объем дополнительного кристаллизатора 9 в 1,5-2,5 раза больше растворного объема кристаллизатора 3. Кристаллизатор 9 представляет собой выпарной аппарат с принудительной циркуляцией суспензии, вертикальными трубами и циркуляционным контуром, образованным трубой 10, насосом 11, греющей камерой 17 и сепаратором 14. На дополнительном трубопроводе 16 установлено устройство 18 для регулирования потока пара.

Кристаллизатор 3 снабжен вынесенным гидроциклоном 19, подводящий патрубок 20 которого соединен с нагнетательной камерой циркуляционного насоса 5, песковый патрубок 21 соединен с трубой 4, соединенной с всасывающей камерой насоса 5, а патрубок 22 осветленного раствора соединен с патрубком 23 вывода упаренного раствора. Кристаллизатор 9 имеет патрубок 24 для отвода концентрированной суспензии с помощью насоса 25.

Для подачи в выпарную установку исходной смеси маточных пентаэритрито-формиатных растворов из бака 26 служат насос 27 и трубопровод 28. Выпарные аппараты 1 и 2 первой ступени соединены между собой по раствору трубопроводом 29, а по пару трубопроводом 30. Выпарной аппарат 2 снабжен насосом 31 для подачи насыщенного раствора по трубопроводу 32 в кристаллизатор 3. Кристаллизаторы 3 и 9 второй ступени сообщены между собой по раствору трубопроводом 33, а для вывода концентрированной суспензии из кристаллизатора 9 предусмотрен трубопровод 34. Трубопровод 35 последовательно соединяет между собой по пару последний аппарат 2 первой ступени с первым кристаллизатором 3 второй ступени. Устройство 15 для отвода неконденсирующихся газов сообщено трубопроводом 36 с концевым конденсатором 8.

Многокорпусная выпарная установка работает следующим образом. Исходную смесь маточных пентаэритрито-формиатных растворов из бака 26 насосом 27 подают по трубопроводу 28 в первый выпарной аппарат 1 с падающей пленкой первой ступени, где с помощью распределительных устройств раствор формируется в тонкую пленку, стекающую по внутренней поверхности вертикальных теплообменных труб. Стекая в виде пленки по трубам, раствор интенсивно кипит и частично концентрируется. Выпаривание осуществляется за счет тепла конденсации пара, поступающего из котельной, на наружной поверхности теплообменных труб. Смесь частично сконцентрированного раствора и образовавшегося вторичного пара из нижних концов теплообменных труб поступает в сепаратор, где разделяется: раствор для дальнейшего концентрирования по трубопроводу 29 направляют во второй выпарной аппарат 2 с падающей пленкой, работающий при более низкой температуре кипения, чем первый.

Вторичный пар из сепаратора выпарного аппарата 1 по трубопроводу 30 направляют в греющую камеру выпарного аппарата 2 в качестве теплоносителя для осуществления процесса выпаривания раствора. Раствор, сконцентрированный до состояния насыщения по пентаэритриту, откачивают насосом 31 по трубопроводу 32 в первый кристаллизатор 3 второй ступени. Вторичный пар из сепаратора выпарного аппарата 2 разделяют на два потока: первый поток по трубопроводу 35 направляют в греющую камеру первого кристаллизатора 3, а второй по трубопроводу 16, оснащенному регулирующим устройством 18, отводят в греющую камеру 17 дополнительного кристаллизатора 9 и используют в этих аппаратах для дальнейшего выпаривания.

В первом кристаллизаторе 3 выпаривание раствора сопровождается выделением кристаллов (затравочных кристаллов) пентаэритрита и образованием суспензии этих кристаллов, на которых отлагается выделяющийся из жидкой фазы пентаэритрит. В начальный период работы или при резких колебаниях параметров выпарки концентрация кристаллов, выделяющихся в первом кристаллизаторе 3, может оказаться меньше значений, определяющих условия длительной безнакипной работы. Для поддержания концентрации кристаллов в оптимальном диапазоне (20-30%) в первом кристаллизаторе 3 с циркуляционным контуром предусмотрено механическое досгущение при помощи вынесенного гидроциклона 19, подводящий патрубок 20 которого соединен с нагнетательной камерой циркуляционного насоса 5, песковый патрубок 21 связан с трубой 4, соединенной с всасывающей камерой циркуляционного насоса 5, а патрубок 22 осветленного раствора - с патрубком 23 для вывода упаренной суспензии.

Концентрированный раствор, содержащий определенное количество кристаллов, по трубопроводу 33 перетекает во второй кристаллизатор 9 для окончательного концентрирования и кристаллизации пентаэритрита. Процесс выпаривания во втором кристаллизаторе 9 проводят в условиях, обеспечивающих отложение выделяющегося кристаллического продукта в основном на кристаллах, образовавшихся в первом кристаллизаторе 3. Движущая сила процесса кристаллизации - пересыщение на необходимом для роста кристаллов уровне - обеспечивается следующими действиями: снижением температуры кипения во втором кристаллизаторе 9 на 7-20°С по сравнению с температурой кипения суспензии в первом кристаллизаторе 3; выпариванием воды из обрабатываемой суспензии в объеме в 1,5-4 раза меньше, чем в первом кристаллизаторе 3. При таких условиях в кристаллизаторе 9 не инициируется массовое образование новых центров (зародышей) кристаллизации, то есть не образуются мелкие кристаллы, но поддерживается пересыщение, необходимое для достаточно интенсивного роста кристаллов. На обеспечение роста кристаллов и получение основной массы продукта в виде крупных кристаллов направлено заявляемое соотношение растворных объемов кристаллизаторов 3 и 9, обеспечивающие увеличение времени кристаллизации во втором кристаллизаторе 9 в 1,5-2,5 раза больше, чем в первом.

При концентрировании во втором кристаллизаторе 9 в жидкой фазе суспензии достигается концентрация растворенного формиата натрия 40- 45%, а температура кипения суспензии составляет 45-53°С, что соответствует состоянию, приближающемуся к состоянию насыщения по формиату натрия. Как показывает анализ диаграмм растворимости основных компонентов пентаэритрито-формиатного раствора, построенных по результатам проведенных исследований, заявляемые условия проведения процесса кристаллизации позволяют обеспечить максимальное практически достижимое в производственных условиях выделение из раствора пентаэритрита. Остаточное содержание пентаэритрита в жидкой фазе концентрированной суспензии составляет 6,5-7,5%.

При более высоких температурах и меньшем содержании формиата натрия уменьшается степень извлечения из раствора пентаэритрита, то есть уменьшается производительность установки по готовому продукту, а при более высоком содержании формиата натрия в жидкой фазе достигается условие эвтоники, и в растворе наряду с кристаллами пентаэритрита начинают образовываться кристаллы формиата натрия, то есть происходит загрязнение целевого продукта - кристаллического пентаэритрита. Проведение кристаллизации при температурах ниже заявляемых не позволит достичь существенных преимуществ по производительности и качеству получаемого пентаэритрита, но потребует значительных затрат на охлаждающую воду и оборудование для создания вакуума в кристаллизаторе.

Концентрированную суспензию из второго кристаллизатора 9 через патрубок 24 по трубопроводу 34 насосом 25 подают на фильтр или на центрифугу для отделения кристаллов пентаэритрита как готового продукта. Маточный раствор - раствор пентаэритрита после отделения кристаллов пентаэритрита - направляют на дальнейшую переработку для выделения формиата натрия в качестве товарного продукта.

Вторичный пар из парового сепаратора 14 второго кристаллизатора 9 по трубопроводу 13 направляют в дополнительный конденсатор 12, где он конденсируется на потоке воды, подаваемой из системы оборотного водоснабжения. Неконденсирующиеся газы из конденсатора 12 отсасывают устройством 15 и по выхлопной трубе 36 отводят в концевой конденсатор 8, а из него - в атмосферу. Такая схема вывода неконденсирующихся газов из дополнительного конденсатора 12 позволяет сократить расходы на создание и поддержание более глубокого вакуума и, следовательно, более низкой температуры кипения во втором кристаллизаторе 9. При этом значительно снижается расход необходимой охлаждающей воды, а следовательно, габариты и металлоемкость конденсатора.

Преимущества заявляемых способа и выпарной установки для его осуществления наглядно видны из сопоставления основных показателей работы известной установки, принятой за прототип, и заявляемой выпарной установки, предназначенной к реализации для расширения производства пентаэритрита (см. таблицу).

На заявляемой установке осуществляется более полное извлечение пентаэритрита из обрабатываемого раствора, что увеличивает производительность ее по готовому продукту, а также обеспечивает получение более качественного продукта (более крупные и однородные кристаллы), что сокращает затраты на последующем технологическом переделе - при отделении кристаллов от раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА НАТРИЯ | 1994 |

|

RU2078758C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2078073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С СОДЕРЖАНИЕМ ОСНОВНОГО ВЕЩЕСТВА БОЛЕЕ 98 МАС.% И ПЕНТАЭРИТРИТА, ОБОГАЩЕННОГО ДИПЕНТАЭРИТРИТОМ В КОЛИЧЕСТВЕ 5-20 МАС.% | 2002 |

|

RU2208009C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ФИЛЬТРАТА ПРОИЗВОДСТВА ПЕНТАЭРИТРИТА | 2008 |

|

RU2412150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА И ДИПЕНТАЭРИТРИТА | 2008 |

|

RU2402519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2110508C1 |

| АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 2006 |

|

RU2341316C2 |

Использование: для концентрирования пентаэритрито-формиатных растворов в многокорпусной выпарной установке с вертикальными теплообменными трубками с целью кристаллизации и получения пентаэритрита, применяемого в производстве высококачественных лаков, присадок к маслам и других продуктов. Способ переработки смеси маточных пентаэритрито-формиатных растворов включает на первой стадии ее концентрирование выпариванием до состояния насыщения по пентаэритриту, а на второй стадии кристаллизацию пентаэритрита из насыщенного раствора, причем концентрирование на первой стадии осуществляют при пленочном течении раствора, а процесс кристаллизации проводят в две ступени при принудительной циркуляции образовавшейся суспензии. Вторичный пар после первой стадии выпаривания разделяют на два потока, один из которых подают на первую ступень кристаллизации, а другой на вторую. На второй ступени кристаллизации температуру кипения суспензии поддерживают в интервале 45-53°С, что на 7-20°С меньше, чем на первой. Выпарная установка для переработки смеси маточных пентаэритрито-формиатных растворов содержит две ступени последовательно соединенных по ходу пара и раствора выпарных аппаратов с вертикальными трубами. Вторая ступень установки представляет собой кристаллизатор, снабженный циркуляционным контуром с насосом и паровым сепаратором, соединенным паропроводом с концевым конденсатором. При этом первая ступень состоит из аппаратов с пленочным течением жидкости, а вторая ступень снабжена дополнительным кристаллизатором с циркуляционным контуром, имеющим насос, и дополнительным конденсатором, соединенным с паровым сепаратором дополнительного кристаллизатора и оснащенным устройством для вывода неконденсирующихся газов. Последний аппарат первой ступени снабжен дополнительным трубопроводом отвода вторичного пара, сообщенным с греющей камерой дополнительного кристаллизатора. Растворный объем дополнительного кристаллизатора в 1,5-2,5 раза больше, чем первого. Достигается повышение качества получаемого кристаллического продукта и степени извлечения пентаэритрита из обрабатываемого раствора, а также повышение скорости процесса переработки. 2 н. и 6 з.п. ф-лы, 1 табл., 1 ил.

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1994 |

|

RU2060764C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| Выпарная многокорпусная установка для концентрирования растворов электролитической щелочи | 1979 |

|

SU834967A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| УСТАНОВКА ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ С КРИСТАЛЛИЗАЦИЕЙ СОЛЕЙ | 2001 |

|

RU2212265C2 |

| СПОСОБ ВЫПАРИВАНИЯ РАСТВОРОВ С КРИСТАЛЛИЗАЦИЕЙ СОЛЕЙ | 2001 |

|

RU2200607C2 |

| JP 53073507, 30.06.1978 | |||

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1971, с.391-392. | |||

Авторы

Даты

2007-08-10—Публикация

2005-08-01—Подача