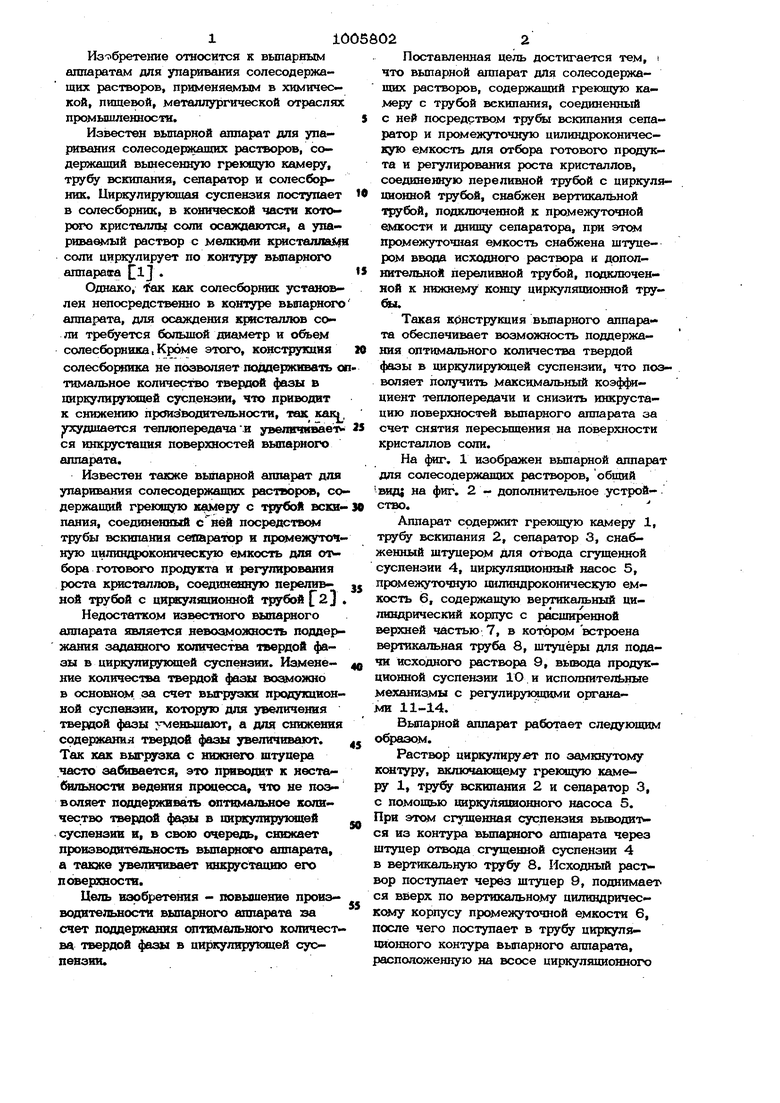

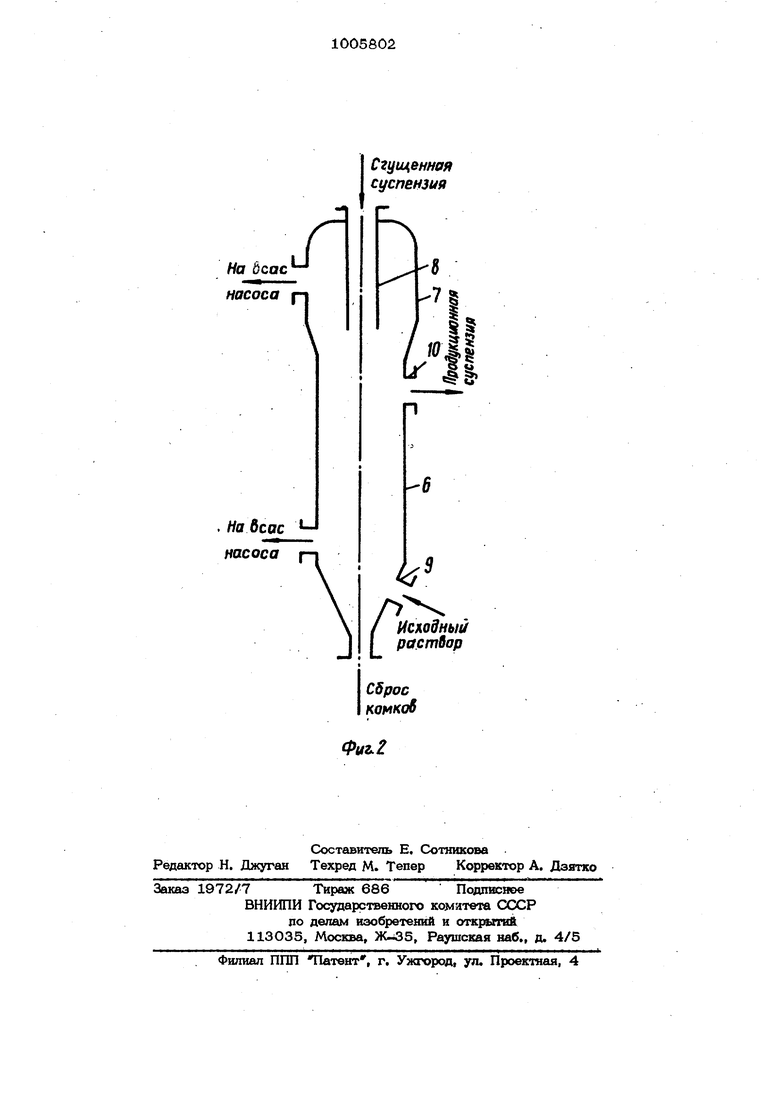

Из; бретение относится к выпарным аппаратам для упаривания сопесодержаших растворов, применяе1мым в хкмичес кой, пищевой, металлургической отраслях промышленности. Известен выпарной аппарат для упа ривания солесодерясапшх растворов, содержащий вынесенную грекждую камеру, трубу вскипания, сепаратор и сопесборник. Циркулирующая суспензия поступает в солесборник, в конической части кото- рого кристаллы соли осаждаются, а упариваемый раствор с мелк1{ми кристалла га соли циркулирует по контуру вьшарного annapatra С--J Однако, faK как солесборник установлен непосредственно в контуре вьшарнотч аппарата, для осаждения кристаллов соли требуется большой диаметр и объем солесборншса t Кроме этого, конструкция солесбо жика не позволяет поддерживать о тимальное количество твердой фазы в циркулирукнаей суспензии, что приводит к снижению прстзводительности, так кая ухудшается теплопередача.и увелвчкваа ся инкрустация поверхностей в1Д1арного аппарата. Известен также выпарной аппарат для упаривания солесодержавшх растворов, со держащий грекхцую камб с трубой веки пания, соединенный сней посредотвом трубы вскипания сепаратор к промежуточ ную цилшодроконическую емкость для от бора готовсмго продукта и регулирования роста кртюталлов, соединенную переливной трубой с цирйЕЕуляционной трубой t 2J Недостатком известного выпарного аппарата является невоаможность поддержания заданного количества твердой фазы в циркулирукжцей суспензии. Изменекие количества твердой фазы вог дожно в основном, за счет выгрузки продукционной суспеазки, которую для увеличения тверпой фазы уменьшают, а для снижения срдержанил твердев фазы увеличивают. Так как выгрузка с нижнего штуцера часто за вается, это приводит к нестабильности ведения процесса, что не позволяет поддержнваП) оптимальное количество твердой в циркулирующей суспензии и, в свою очередь, снижает производительность выпа1жого аппарата, а также увеличивает инкрустацию его поверхности. Цель изобретения - повышение производительности выпарного аппарата га счет поддержания оптимального количест ва твердой фазы в циркулирукяцей суспензии. Поставленная цель достигается тем, что вьшарной аппарат для солесодержащих растворов, содержащий греющую камеру с трубой вскипания, соединенный с ней посредством трубы вскипания сепаратор и промежуточную цилиндроконическую емкость для отбора готового продут та и регулирования роста кристаллов, соединенную переливной трубой с циркуляционной трубой, снабжен вертикальной трубой, подключенной к промежуточной емкости и сепаратора, при этом промежуточная емкость снабжена штуцером ввода исходного раствора и дополнительной переливной , подключенной к нижнему концу циркуляционной трубы. Такая конструкция вьшарного аппарата обеспечивает возможность поддержания оптимального количества твердой фазы в циркули{ 1ошей суспензии, что позволяет получить максимальный коэфс| 1циент теплопередачи и снизить HHKjjycTaцию поверхностей вьшарного аппарата за счет снятия пересыщения на поверхности кристаллов соли. На фиг. 1 изображен вьшарной аппарат для солесодержащих растворов, общий вид; на фиг. 2 - дополнительное устрой-, ство. Аппарат содержит грекяцую камеру 1, трубу вскипания 2, сепаратор 3, снабженный штуцером для отвода сгущенной суспензии 4, циркул{шионный насос 5, промежуточную шшиндроконическую емкость 6, содержащую вертикальный цилиндрический корпус с расширенной верхней частью 7, в котором встроена вертикальная труба 8, штуцеры для подачи исходного раствора 9, вьтода продукционной суспензии 1О и исполнительные механизмы с регулирукмщми органами 11-14. Вьшарной аппарат работает следующим офазом. Раствор циркулирует по замкнутому контуру, включакядему греющую камеру 1, трубгу вскипания 2 и сепаратор 3, с помощью 1шркуля1шош1ого насоса 5. При этом сгущенная суспензия вьшодио ся из контура выпарного аппарата через штуцер отвода сгущенной суспензии 4 в вертикальную трубу 8. Исходный рас-Рвор поступает через штуцер 9, поднимает ся вверх по вертикальному цилиндрическому корпусу промежуточной емкости 6, после чего поступает в трубу циркуляционного контура выпарного гшпарата, расположенную на всосе циркул5цшонного

насоса 5, который создает в циркуляционной трубе некоторое разрежение. При этом мелкие кристаллы соли, попавшие в вертикальный цилиндрический корпус 6 из вертикальной трубы 8, захватываются потоком исходного раствора и уносятся в циркуляционный контур аппарата, а крупные кристаллы зависают в месте расширения цилиндрической части, создавая псевдоожиженный слой. Часть крупных кристаллов непрерывно вьтодится через штуцер продукционной суспензии 1О с помощью регулирующего органа 12, при этом размер выводимых кристаллов зависит от скорости восходящего потока. Оптимальное количество твердой фазы в циркуляционном контуре аппарата поддерживается следующим образом.

В случае понижения от оптимального содержания твердой фазы в циркуляционном контуре исполнительный механизм закрьтает регулирующий орган 14 и открывает регулирукмций орган 11.

При этом нарушается псевдоожиженное состояние кристаллов и через соединения в расширенной верхней части 7 и открытую нижнюю часть промежуточной емкости 6 крист аллы возвращаются в циркуляциошпый контур выпарного аппарата, а именно на всас циркуляционного насоса 5.

После того, как содержание твердой фазы достигнет оптимальных параметров. исполнительный механизм закрывает ре гулирукший ортшс 11 н открывает регу- лирз-юший орган 12, после чего аппарат работает в заданном режиме.

Поддержание оптимального количества твердой фазы в цир1суляциош1о 4 KOHiype позволяет повысить коэффициент теплопередачи на 2О-ЗО%, что в свою очередь повьпиает производительность аппарата Кроме этого, поддержание оптимального количества твердой фазы в пределах 10-2О% позволяет снимать пересыщение на поверхноети кристаллов соли и онизить инкрустацию поверхностей киа&рвого аппарата, что также увеличивает его производительность на 10-15%.

Вторичный пар

IknaSHHu рвстввр

I Смущенная

icyt суспензия

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 2006 |

|

RU2341316C2 |

| Выпарной аппарат для солесодержащих растворов | 1987 |

|

SU1468554A2 |

| КРИСТАЛЛИЗАТОР | 1987 |

|

SU1457200A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ СОЛЕСОДЕРЖАЩИХ РАСТВОРОВ | 1991 |

|

RU2050164C1 |

| Выпарной аппарат для солесодержащих растворов | 1984 |

|

SU1230612A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ СОЛЕСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2049512C1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Выпарной аппарат для солесодержащих растворов | 1987 |

|

SU1468555A1 |

| Выпарной аппарат для кристаллизующихся растворов | 1979 |

|

SU782823A1 |

| Выпарной аппарат | 1976 |

|

SU610532A1 |

ВЫПАРНОЙ АППАРАТ ДЛЯ СОЛЕСОДЕРЖАЩИХ РАСТВОРОВ, со. держащий греющую камеру с трубой веки лания, соединенный с ней посредством трубы вскипания сепаратор и промежуточную иилшздроконнческую лкость для от. бора готового продукта и регутшрования I роста кристаллов, соединенную переливной трубой с цира ляшюнной трубой, отличающийся тем, что, с целью повышения ei производительности путем поддержания оптимального количества твердой фазы в циркулируюшей суспензии, с« снабжен вертикальной Tfiy- бой, подключешой к промежуточной емКОСТИ и двнщу сепаратора, 1фи.это1М промежуточная емкость снабжена штуцером ввода исходного раствора и д х1оп|Нителы1ой переливной трубой,-лодвлюченi |ной к нижнему ксяшу пнрьулядшонной трубы.

На бсас

м

насоса

ki

I Исмдный I растбор

Сброс комков

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матусевич Л | |||

| М | |||

| К{яствллизацяя из растворов в химической промышленности | |||

| М., 1968,.с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ уменьшения отложений кристаллов на греющих трубках выпарных аппаратов и устройство для осуществления способа | 1949 |

|

SU87653A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-01-07—Подача