Изобретение относится к горному делу и подземному строительству, а более конкретно к экспериментальным методам оценки напряженно-деформированного состояния массива горных пород на моделях из экви- валентных материалов.

Целью изобретения является повышение достоверности и надежности моделирования путем обеспечения стабильности свойств эквивалентных материалов.

Технология изготовления материала вклю- чает дозировку компонентов, последовательное их перемешивание, заливку в опалубку.

Каждый из компонентов состава выполняет определенную функцию: гипс является связующим, песок - наполнителем, глина - пластификатором, бура - ингибитором отверждения.

Вода вводится в смесь в количестве большем, чем это надо по химической реакции, с целью снижения пористости материала, т. е. частично является наполнителем. Для ее физического связывания в состав смеси входит поливиниловый спирт, который, набухая, образует устойчивый гель, удерживающий воду и обеспечивающий необходимую стабильность свойств эквивалентных материалов.

Пример 1. В смесителе перемешивают сухие компоненты, кг (мае. %): гипс 7,5 (15,0); глина 1,5 (3,0); песок - 28,35 (56,7); поливиниловый спирт 1,5 (3,0). В отдельной емкости растворяют 0,15 кг буры (0,3 мае. %) в 11 кг воды (22,0 мае. %). Раствор постепенно при работающих роторах вводят в сухую смесь и перемешивают в течение 15 мин. Полученную текучую массу заливают в опалубку, где происходит реакция отверждения гипса. Опалубку снимают на 6-е сутки.

Свойства изготовленного состава: прочность на сжатие 0,04 МПа; угол внутреннего трения 6°; пористость 15,6%.

0,33,0

0,44,2

0,65,4

0,86,6

1,07,5

5

0

5

0

Пример 2. В смесителе перемешивают сухие компоненты, кг (мае. %): гипс 15 (30,0); глина 3 (6,0); песок 15,5 (31,0); поливиниловый спирт 2,7 (5,4). В отдельной емкости растворяют 0,3 кг буры (0,6 мае. %) в 13,5 кг воды (27,0 мае. %). Раствор постепенно при работающих роторах вводят в сухую смесь и перемешивают в течение 15 мин. Полученную массу заливают в опалубку и выдерживают в течение 6 сут.

Свойства изготовленного состава: прочность на сжатие 0,36 МПа; угол внутреннего трения 1°, пористость 8,4%Пример 3. В смесителе перемешивают сухие компоненты, кг (мае. %): гипс 20 (40); глина 2,25 (4,5); песок 7,5 (15); поливиниловый спирт 3,75 (7,5). В отдельной емкости растворяют 0,5 кг (1 мае. %) буры в 16 кг воды (32 мае. %). Раствор постепенно вводят в сухую смесь и перемешивают в течение 15 мин. Полученную массу заливают в опалубку и выдерживают в течение 6 сут.

Свойства изготовленного состава: прочность 1,02 МПа; угол внутреннего трения 3°; пористость 5,2%.

Пример 4. В смесителе перемешивают сухие компоненты, кг (мае. %): гипс 11 (22), глина 0,75 (1,5); песок 23,45 (46,9); поливиниловый спирт 2,1 (4,2). В отдельной емкости растворяют 0,2 кг буры (0,4 мае. %) в 12,5 кг воды (25 мае. %). Раствор постепенно при работающем смесителе вводят в сухую смесь и перемешивают в течение 15 мин. Полученную массу заливают в опалубку и выдерживают в течение 6 сут.

Свойства изготовленного состава: прочность на сжатие 0,09 МПа; угол внутреннего трения 10°; пористость 11,7%.

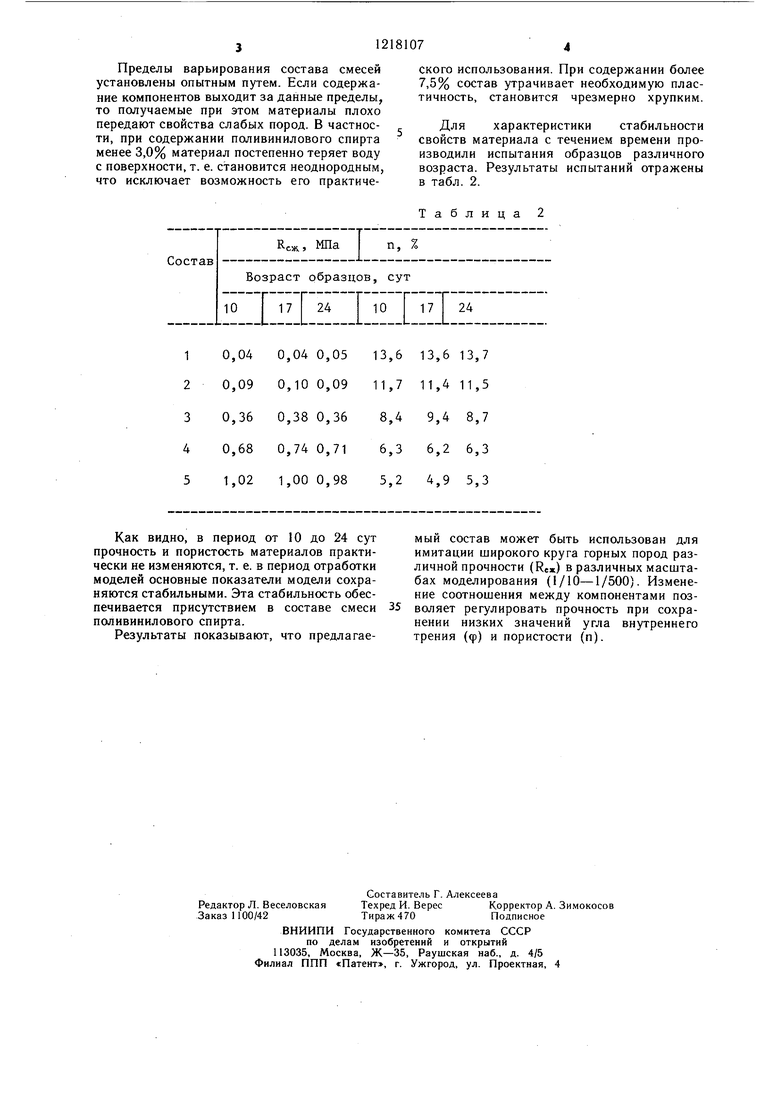

В табл. 1 приведены составы и их свойства.

Таблица 1

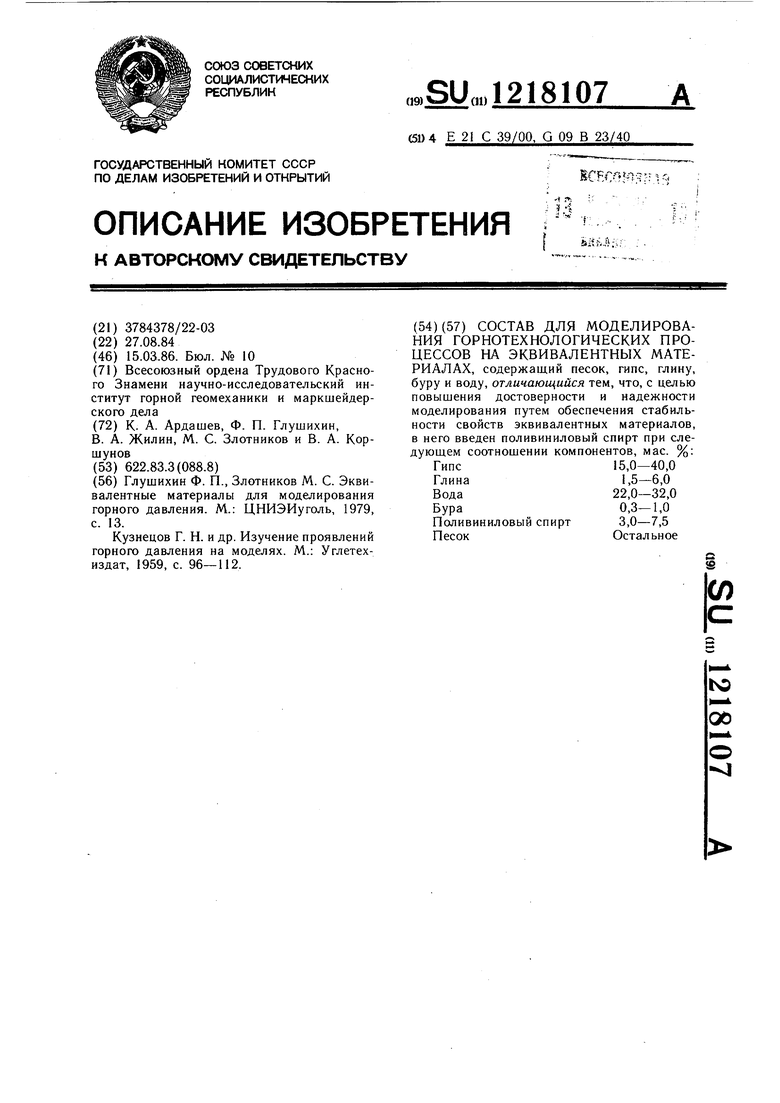

Пределы варьирования состава смесей установлены опытным путем. Если содержание компонентов выходит за данные пределы, то получаемые при этом материалы плохо передают свойства слабых пород. В частности, при содержании поливинилового спирта менее 3,0% материал постепенно теряет воду с поверхности, т. е. становится неоднородным, что исключает возможность его практичеКак видно, в период от 10 до 24 сут прочность и пористость материалов практически не изменяются, т. е. в период отработки моделей основные показатели модели сохраняются стабильными. Эта стабильность обеспечивается присутствием в составе смеси поливинилового спирта.

Результаты показывают, что предлагаеского использования. При содержании более 7,5% состав утрачивает необходимую пластичность, становится чрезмерно хрупким.

Для характеристики стабильности свойств материала с течением времени производили испытания образцов различного возраста. Результаты испытаний отражены Б табл. 2.

Таблица 2

мый состав может быть использован для имитации широкого круга горных пород различной прочности (Rex) в различных масштабах моделирования (1/10-1/500). Изменение соотношения между компонентами позволяет регулировать прочность при сохранении низких значений угла внутреннего трения (ф) и пористости (п).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления | 2023 |

|

RU2813028C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПЕНОБЕТОНОВ | 2011 |

|

RU2465250C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ НА ОСНОВЕ ГИПСОВОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ БЕТОНОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ, СТЕН, ПОЛОВ, КРОВЕЛЬ И ТЕПЛОИЗОЛЯЦИИ МЕЖЭТАЖНЫХ ПЕРЕКРЫТИЙ ЗДАНИЙ | 2009 |

|

RU2404146C1 |

| Состав для искусственного льда | 1991 |

|

SU1796650A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2378215C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| Глушихин Ф | |||

| П., Злотников М | |||

| С | |||

| Эквивалентные материалы для моделирования горного давления | |||

| М.: ЦНИЭИуголь, 1979, с | |||

| Насос | 1917 |

|

SU13A1 |

| Кузнецов Г | |||

| Н | |||

| и др | |||

| Изучение проявлений горного давления на моделях | |||

| М.: Углетех- издат, 1959, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-27—Подача