Способы определения модуля упруго,оти покрытий, получаемых напылением расплавленного материала, осуществляемые путем измерения скорости распространения ультразвуковых колебаний, известны.

Отличительная особенность описываемого спо.соба заключается в том, что измерение упомянутой скорости распространения ультразвуковых колебаний осуществляют в трех взаимно-перпендикз-лярных направлениях. Этим обеспечивается повышение точности измерения, до.стигаемое путем исключения влияния анизотропии материала.

Контроль металлизационных покрытий посредством ультразвуковых колебаний существенно отличается от контроля других материалов.

Для выяснения влияния чисто механического спеплеиия между частицами на скорость распространения ультразвука было проведено прессование цилиндриков из стального порошка с такими же размерами частиП как в металлизационном слое. Результаты испытания показывают, что с помощью ультразвука возможен контроль прочности материалов с чисто механическим сцеплением частиц. При прозвучивании спрессованных образцов в направлении прессования и в перпендикулярном к нему направлении оказалось, что скорость ультразвука в первом в полтора раза меньше, чем во втором. Это может быть объяснено разными размерами частиц в этих двух направлениях, меньшим количеством частиц во втором случае на единицу длины, а следовательно, и меньшим акустическим сопротивлением.

Скорость распространения ультразвука может служить критерием при оценке качества металлизациониого слоя.

Связующей величиной между скоростью распространения ультразвуковых колебаний в метаотлизационном слое и его прочностью является динамический модуль упругости материала, функционально связанный с особыми показателями.

122330- 9 -

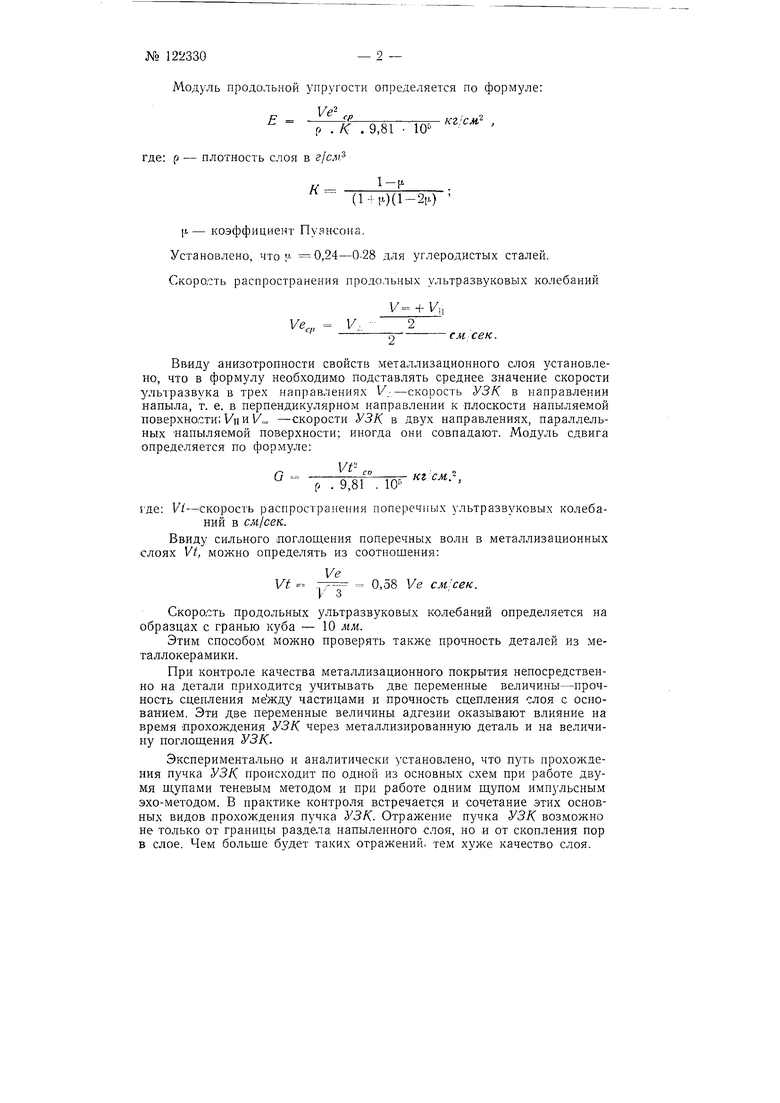

Модуль продольной упругости определяется по формуле:

1/е

Р f.-j if

.К .9,81 10

где: р - плотность слоя в г/сл/.

- коэффициент Пуансона.

Установлено, чтоJ- 0,24-0.28 для углеродистых сталей. Скоро,сть распространения продольных ультразвуковых колебаний

Уе,„ 1/. - 2 ,

2-, се/с.

Ввиду анизотропности свойств металлизационного слоя установлено, что в формулу необходимо подставлять среднее значение скорости ультразвука в трех направлениях V: -скорость УЗ/С в направлении напыла, т. е. в перпендикулярном направлении к плоскости напыляемой поверхно,сти; 1/II и 1/ -скорости УЗК. в двух направлениях, параллельных напыляемой поверхности; иногда они совпадают. Модуль сдвига определяется по формуле:

Г: .- Iff г м о й1ТТ Г «2 ,

j . У,о1 . 1и

где: Vi-скорость распространения поперечных ультразвуковых колебаний в см/сек.

Ввиду сильного поглощения поперечных волн в металлизационных слоях W, можно определять из соотношения:

Vt - .-7 . 0,58 Ve см;сек. 3

Скорость продольных ультразвуковых колебаний определяется на образцах с гранью куба - 10 мм.

Этим способом можно проверять также прочность деталей из металлокерамики.

При контроле качества металлизационного покрытия непосредственно на детали приходится учитывать две переменные величины-прочность сцепления между частицами и прочность сцепления слоя с основанием. Эти две переменные величины адгезии оказывают влияние на время прохождения УЗК через металлизированную деталь и на величину поглощения УЖ.

Экспериментально и аналитически установлено, что путь прохождения пучка УЗК. происходит по одной из основных схем при работе двумя щупами теневым методом и при работе одним щупом импульсным эхо-методом. В нрактике контроля встречается и сочетание этих основных видов прохождения пучка УЗК. Отражение пучка УЗК возможно не только от границы раздела напыленного слоя, но и от скопления пор в слое. Чем больше будет таких отражений, тем хулге качество слоя.

()(1-2.)

V- + Ц|

Экспериментально установлено, что чем механические качества сдОЯ, тем выше коэффициент затухания УЗ/С. Следовательно, при одной и той же толщине напыленного слоя при прохождении УЗК через .деталь получается различная интенсивность УЗ К. на выходе из детали. На дефектоскопе, например типа УЗД-7Н, снижение интенсивности можно замерять изменением коэффициента усиления приемного усилителя для получения примерно равной амплитуды применяемого импульса на экране. Так как снижение интенсивности получается очень резкое, то и такого метода вполне достаточно для определения разницы в качестве слоя с точностью до 5-10%, что практически вполне допустимо. Более точное измерение производится при помощи дополнительной приставки к дефектоскопу, позволяющей измерять нагрузку на выходной и входной контуре при работе одним щупом.

Предмет изобретения

Снособ определения модуля упругости покрытий, получаемых напылением расплавленного материала, по скорости распространения ультразвуковых колебаний, отличающийся тем, что, с целью повышения точности измерения, путем исключения влияния анизотропии материала, измерение указанной скорости осуществляют в трех взаимно-перпенднкулярных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| Ультразвуковой дефлектор | 1982 |

|

SU1052280A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1991 |

|

RU2102525C1 |

| Способ определения степени текстурной анизотропии горных пород | 1987 |

|

SU1492053A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Способ определения анизотропии упругих свойств материала | 1986 |

|

SU1380430A1 |

| Способ измерения толщины слоев двухслойного изделия | 1990 |

|

SU1772624A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

Авторы

Даты

1959-01-01—Публикация

1958-10-23—Подача