Изобретение относится к области диагностики неразрушающими методами деталей и конструкций, выполненных их полимерных композиционных материалов (ПКМ) (угле-, боро-, стеклопластиков и других подобных композитов) и может быть использовано для определения пористости, плотности, состава, упругих и прочностных характеристик материала в авиационной, судостроительной промышленности и других отраслях машиностроения, а также строительной индустрии.

Нашел широкое распространение способ определения структуры, упругих свойств или состава материалов по изменению величины поглощения ультразвуковых волн, либо по изменению скорости их распространения в исследуемом теле (а.с. СССР 77708). Этот способ предложен для определения характеристик металлов и неточен при определении свойств и состава ПКМ.

Известен также способ контроля физико-механических характеристик материала конструкций из стеклопластиков (модулей нормальной упругости, модулей сдвига и пределов прочности), при реализации которого измеряют скорость распространения и затухание ультразвуковых колебаний (УЗК) в плоскости листа (Гершберг М.В. и др. Неразрушающие методы контроля судостроительных стеклопластиков. Изд. "Судостроение", Л., 1971 г., с. 179-185). Недостатком данного способа является низкая точность определения упругих и прочностных характеристик материалов ввиду большой погрешности при измерении затухания ультразвука в плоскости листа, т.к. необеспечение хорошего и одинакового акустического контакта между пьезопреобразователями и объектом контроля может исказить результат измерения в 1,5 и более раз.

Также известен способ неразрушающего определения механической прочности композиционных панельных изделий (ЕР 0322446), включающий излучение импульса ультразвуковых колебаний одним преобразователем, прием прошедшего изделие импульса вторым преобразователем, находящимся на определенном расстоянии от первого, и определение прочности по значениям уровня принятого сигнала, выраженного в виде выходного напряжения, и температуры панели по линейному уравнению, коэффициенты которого определяются для определенных толщин панелей. Данный способ не позволяет получать результат с надлежащей достоверностью и точностью, т.к. использует однопараметровую корреляционную связь (между искомой характеристикой и уровнем принятого сигнала), а также измерения толщины панели, что не всегда может быть выполнено с высокой точностью.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения физико-механических характеристик, включающий излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших в конструкции, приемником, измерение скорости их распространения в плоскости конструкции и затухания ультразвуковых колебаний путем измерения сдвига основных составляющих спектра принятых многократно прошедших по толщине импульсов относительно излученных, по которым используя ранее полученные уравнения регрессии или тарировочные графики, построенные на их основе, определяют искомые характеристики (а.с. СССР 808930, БИ 8 - 81 г.).

Однако этот способ не позволяет получить достаточно достоверных и точных результатов ввиду того, что на сдвиг основных составляющих спектров принятых импульсов УЗК большое влияние оказывают явления интерференции и дифракции упругих волн в материале из-за геометрических характеристик контролируемой конструкции, а также состояние ее поверхности (шероховатость, неровности) и условия контакта преобразователя с поверхностью у конструкции. Даже небольшое изменение толщины стенки конструкции приводит к значительному увеличению погрешности при определении физико-механических характеристик материалов.

Технической задачей изобретения является повышение достоверности и точности определения физико-механических характеристик и состава ПКМ в конструкциях за счет обеспечения независимости результатов испытаний от интерференционных и дифракционных помех, а также отстройки от влияния изменения толщины стенки конструкции на контролируемом участке.

Для решения поставленной задачи предложен способ определения физико-механических характеристик и состава полимерных композиционных материалов в конструкциях ультразвуковыми методами, включающий излучение импульсов ультразвуковых колебаний излучателем, прием импульсов, прошедших в конструкции, приемником, измерение скорости их распространения в плоскости конструкции и затухание ультразвуковых колебаний, отличающийся тем, что перед измерением скорости распространения импульсов ультразвуковых колебаний определяют направление преимущественной ориентации наполнителя в ПКМ по времени прохождения импульса УЗК от излучателя к приемнику, вдоль которого измеряют скорость прохождения импульсов, и дополнительно посылают импульс ультразвуковых колебаний в направлении нормали к поверхности конструкции в контролируемой зоне, после чего принимают импульс, отраженный от противоположной поверхности конструкции, измеряют амплитуду этого импульса и время его прохождения, а состав и физико-механические характеристики ПКМ определяют по следующей корреляционной связи:

х=ϕ(с, А/t),

где x - искомая физико-механическая характеристика;

c - скорость распространения импульса ультразвуковых колебаний в плоскости конструкции в направлении преимущественной ориентации наполнителя, м/с;

А - амплитуда принятого импульса ультразвуковых колебаний, измеренная в направлении нормали к поверхности конструкции, дБ;

t - время прохождения импульса в направлении нормали к поверхности конструкции, мкс.

Скорость (с) импульсов УЗК вдоль направления преимущественной ориентации наполнителя измеряют в диапазоне частот 0,15-1,25 МГц, а амплитуду (а) и время (t) измеряют в диапазоне частот 1,25-10,0 МГц.

Физико-механические характеристики ПКМ (упругие и прочностные свойства, плотность и т.п.) определяются в основном физическими характеристиками компонентов, их соотношением, структурой армирования, пористостью, степенью отверждения (полимеризации) матрицы. Этими факторами определяются и две основные физические характеристики материала - скорость и затухание ультразвуковых колебаний, называемые параметрами неразрушающего контроля (НК), т.к. эти параметры могут быть определены в процессе испытаний конструкций. Физико-механические характеристики ПКМ определяют по установленной корреляционной (статистической) связи их с параметрами НК.

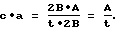

Однако оба известных параметра НК при прозвучивании конструкций по толщине являются толщинозависимыми. Скорость импульсов УЗК с=2в/t, где в - толщина конструкции, t - время прохождения импульса УЗК в прямом и обратном направлении. Удельное затухание может быть оценено по амплитуде донного сигнала, отнесенного к удвоенной толщине в конструкции, т.е. а=А/2в. Если эти два информативных параметра объединить в один, взяв их произведение, то такой объединенный параметр уже не будет зависеть от толщины конструкции в зоне контроля:

Последнее особенно важно, т.к. вопрос измерения толщины в крупногабаритных конструкциях из ПКМ с высокой точностью по прежнему остается актуальным. Кроме того, и амплитуда донного сигнала и время прохождения импульса УЗК по толщине конструкции в прямом и обратном направлениях могут быть измерены с помощью обычного ультразвукового дефектоскопа, например типа УД2-12.

На физико-механические характеристики ПКМ значительное влияние оказывают степень наполнения (содержание армирующих волокон) и структура армирования. Поэтому наряду с объединенным параметром НК необходимо измерять и скорость прохождения импульса УЗК вдоль направления преимущественной ориентации армирующих волокон. Именно использование комплексного параметра НК позволяет получить высокую достоверность и точность результатов за счет более тесной корреляции с физико-механическими характеристиками ПКМ.

Нижнее значение диапазона (0,15 МГц) при прозвучивании вдоль направления преимущественной ориентации выбирается для толстых конструкций (порядка 20 мм), верхнее значение (1,25 МГц) - для тонких конструкций (порядка 2,5 мм). Данные толщины приведены для углепластиков, скорость распространения импульсов УЗК в которых порядка 3000-4000 м/с. В процессе прозвучивания от излучателя к приемнику энергия передается в виде нормальной волны. При формировании волны Лэмба длина волны λ=c/f (где, с - скорость УЗК, f - частота) должна быть больше толщины конструкции. Если длина волны меньше, то формируется рэлеевская волна, которая захватывает только поверхностные слои, что не желательно, т.к. глубинные слои не участвуют в передаче энергии и, следовательно, скорость импульса УЗК будет зависеть только от структуры верхних слоев.

Нижнее значение диапазона (1,25 МГц) при прозвучивании по толщине конструкции определяется теснотой корреляции объединенного параметра НК с пористостью и структурой материала. При значениях ниже 1,25 МГц не наблюдается приемлемой тесноты корреляционной связи для большинства конструкций ответственного назначения. Верхнее значение диапазона (10,0 МГц) при прозвучивании по толщине ограниченно затуханием и толщиной конструкции. На высоких частотах (порядка 10,0 МГц) можно контролировать только очень тонкие конструкции. Обычно при выборе частоты отдают предпочтение более высокой частоте, при этом во время испытаний должен наблюдаться отраженный от противоположной поверхности конструкции сигнал, достаточный для уверенного определения отношения А/t. В противном случае частоту необходимо уменьшать.

Пример 1.

Способ определения состава углепластика КМУ-4лт однонаправленной структуры армирования, толщиной 10-12 мм. Способ реализован по схеме, включающей определение направления преимущественной ориентации наполнителя в ПКМ, измерение скорости (с) распространения импульса УЗК вдоль этого направления на частоте 0,15 МГц с помощью прибора УК-10П, измерение амплитуды (А) импульса, прошедшего конструкцию в направлении нормали к поверхности в прямом и обратном направлении и времени (t) прохождения этого импульса на частоте 1,25 МГц с помощью прибора УД2-12.

Массовое содержание волокна Рв в углепластике определено по уравнению:

Рв=0,0071•с+0,0001•А/t+39,646.

путем подстановки значений параметров неразрушающего контроля - с, А и t.

Коэффициент корреляции комплексного параметра НК с массовым содержанием волокна в углепластике R=0,99, что говорит о достаточно надежной корреляционной связи и, следовательно, о высокой точности определения характеристики ПКМ.

Пример 2.

Способ определения пористости (объемного содержания пор) углепластика КМУ-7 в конструкции толщиной 10-12 мм реализован в соответствии с предлагаемым изобретением. Скорость (с) прохождения импульса УЗК вдоль направления преимущественной ориентации волокна в углепластике измерена с помощью прибора УК-10П на частоте 0,6 МГц, амплитуда (А) импульса, прошедшего конструкцию в направлении нормали к поверхности в прямом и обратном направлениях и время (t) прохождения этого импульса измерены с помощью прибора УД2-12 на частоте 5,0 МГц

Объемное содержание пор в углепластике определено по уравнению:

Vп=0,0001•с-8,49•A/t+4,89

путем подстановки значений параметров НК - с, А и t.

Коэффициент корреляции комплексного параметра НК с пористостью углепластика R=0,95. Данный достаточно высокий коэффициент корреляции подтверждает тесноту корреляционной связи пористости с комплексным параметром НК.

Пример 3.

Способ определения прочности при межслойном сдвиге в конструкции из стеклопластика АП-66-151 толщиной 2-3 мм.

Способ реализован по схеме, описанной формулой изобретения. Скорость (с) распространения импульса УЗК вдоль направления преимущественной ориентации наполнителя в стеклопластике измерена с помощью прибора УД2-12 на частоте 1,25 МГц, амплитуда (А) импульса, прошедшего конструкцию в направлении нормали к поверхности в прямом и обратном направлениях и время (t) прохождения этого импульса измерены также с помощью прибора УД2-12 на частоте 10 МГц.

Прочности при межслойном сдвиге τ определена по уравнению:

τ ==-48,9•с-3,99•А/t+7,56

путем подстановки значений параметров НК - с, А и t.

Коэффициент корреляции комплексного параметра НК с прочностью стеклопластика при межслойном сдвиге R=0,93, что подтверждает тесноту корреляционной связи искомой характеристики с предложенным комплексным параметром.

Пример 4 - прототип.

Определение прочности при межслойном сдвиге в конструкции из стеклопластика АП-66-151 толщиной 2-3 мм способом, принятым за прототип.

Средняя скорость c1 распространения импульса в плоскости конструкции измерена в разных направлениях с помощью прибора УК-10П на частоте 0,15 МГц, частота f0 основной составляющей спектра импульсов, многократно прошедших по толщине конструкции определена с помощью стенда, включающего последовательно соединенные прямой преобразователь на 2,5 МГц, ультразвуковой импульсный дефектоскоп ДУК-66П и анализатор спектра С4-25.

Прочность при межслойном сдвиге τ определена по уравнению:

τ ==-53,6•c1-1,029•f0+5,747

путем подстановки значений параметров НК - с1 и f0.

Коэффициент множественной корреляции R=0,83, что значительно меньше коэффициента корреляции, определенного в примере 3. Это позволяет сделать вывод о большей достоверности и точности определения прочности при межслойном сдвиге предложенным способом по сравнению со способом, принятым за прототип, что достигнуто за счет обеспечения независимости результатов испытаний от интерференционных и дифракционных помех, т.к. спектральные характеристики, и в частности частота (f0) основной составляющей спектра, сильно зависят от геометрических характеристик контролируемой конструкции, состояния ее поверхности и контактных условий преобразователя с поверхностью конструкции.

Во всех примерах уравнение регрессии получено предварительно на стадии отработки методики НК путем компьютерной обработки по специальной программе данных экспериментов, включающих параметры неразрушающего контроля (в примерах 1-3 - с, А и t, в примере 4 - с1 и f0) и значения той или иной физико-механической характеристики, определенной разрушающим методом.

Таким образом, предлагаемый ультразвуковой способ определения физико-механических характеристик и состава ПКМ непосредственно в конструкциях без их разрушения позволяет повысить достоверность контроля конструкций ответственного назначения, в том числе из новых ПКМ и в конечном счет повысить надежность летательных аппаратов и других подобных объектов, от надежности которых зависит жизнь людей и сохранность больших материальных ценностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| Способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле | 2021 |

|

RU2760472C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 2000 |

|

RU2188129C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

Изобретение относится к области диагностики неразрушающими методами деталей и конструкций и может быть использовано для определения упругих и прочностных характеристик материала в авиационной, судостроительной промышленности и других отраслях машиностроения, а также строительной индустрии. Повышение достоверности и точности определения физико-механических характеристик и состава полимерных композиционных материалов достигается за счет того, что излучают импульсы ультразвуковых колебаний излучателем, принимают импульсы, прошедшие в конструкции, приемником, измеряют скорости их распространения в плоскости конструкции и затухания ультразвуковых колебаний. Перед измерением скорости распространения импульсов ультразвуковых колебаний определяют направление преимущественной ориентации наполнителя в полимерном композиционном материале по времени прохождения импульса ультразвуковых колебаний от излучателя к приемнику, вдоль которого измеряют скорость прохождения импульсов. Дополнительно посылают импульс ультразвуковых колебаний в направлении нормали к поверхности конструкции в контролируемой зоне, после чего принимают импульс, отраженный от противоположной поверхности конструкции, измеряют амплитуду этого импульса и время его прохождения. Состав и физико-механические характеристики полимерного композиционного материала определяют по определенной корреляционной связи. Скорость импульсов ультразвуковых колебаний вдоль направления преимущественной ориентации наполнителя измеряют в диапазоне частот 0,15-1,25 МГц, а амплитуду и время измеряют в диапазоне частот 1,25-10,0 МГц. 1 з.п.ф-лы.

x= ϕ(c, A/t),

где x - искомая физико-механическая характеристика;

с - скорость распространения импульса ультразвуковых колебаний в плоскости конструкции в направлении преимущественной ориентации наполнителя, м/с;

А - амплитуда принятого импульса ультразвуковых колебаний, измеренная в направлении нормали к поверхности конструкции, дБ;

t - время прохождения импульса в направлении нормали к поверхности конструкции, мкс.

| Способ определения физико-меха-НичЕСКиХ ХАРАКТЕРиСТиК МАТЕРиАлОВ | 1979 |

|

SU808930A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ЗАТУХАНИЯ УЛЬТРАЗВУКА В МАТЕРИАЛЕ | 1991 |

|

RU2047171C1 |

Авторы

Даты

2003-01-20—Публикация

2001-01-09—Подача