Изобретение относится к области технологии нанесения высокоскоростных газотермических покрытий, а именно к подготовке поверхности детали перед нанесением газотермических покрытий.

Известен способ подготовки поверхности с использованием ультразвуковых колебаний /Беркенев Н.В., Лясникова А.В., Приходько С.В. Ультразвуковая абразивно-струйная подготовка поверхности под электроплазменное напыление биопокрытий дентальных имплантантов // Технология металлов. - 2005. - №11. - С.39-43/, согласно которому деталь, закрепленную в ультразвуковом преобразователе-инструменте, помещают в камеру для струйно-абразивной обработки. Затем проводят абразивную обработку поверхности детали корундовым порошком зернистостью 0,15…0,2 мм с одновременным наложением на деталь ультразвуковых колебаний частотой 22 кГц и амплитудой 10…12 мкм. Происходит воздействие абразива на деталь и детали на абразив, с образованием на поверхности пластически деформированного модифицированного слоя и нерегулярного микрорельефа от наложенных друг на друга следов удара отдельных абразивных частиц.

Недостатком способа является возможность шаржирования частиц абразива в обрабатываемый материал и невозможность создания периодического микрорельефа с регулируемыми параметрами.

Известен способ подготовки поверхности /Патент РФ №2132402, МПК6 C23C 4/02, опубл. 27.06.99./, когда деталь помещают в ванну с жидкой средой и абразивными частицами в весовом отношении 2:1. Абразивными частицами являются частицы самофлюсующегося порошка на основе никеля диаметром 40-160 мкм. Сверху на деталь воздействует плоский ультразвуковой преобразователь-инструмент диаметром 30 мм. Частота ультразвуковых колебаний 22 кГц, амплитуда 20…25 мкм, сила прижима 50 Н. В результате ультразвуковые колебания при одновременном статическом давлении передаются частицам порошка, которые, взаимодействуя с поверхностью детали, создают переходную зону, содержащую частицы порошка и участки поверхности детали с модифицированной структурой.

Недостатком этого способа является его использование только для плазменного нанесения покрытий, так как обязательным условием реализации способа является формирование переходного слоя из частиц напыляемого порошка, что при высокоскоростных методах напыления является не обязательным, а зачастую и исключается. Кроме того, процесс подготовки поверхности производят в жидкой среде, что затрудняет его применение для легко окисляемых и химически активных материалов.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому техническому результату является способ, описанный в источнике /М.И.Гарбер. Прогрессивные методы подготовки поверхности. Опубл. // Журнал Всесоюзного химического общества им. Д.И.Менделеева - 1980. - Т.25. - №2. - С.129-137/. Он принят за прототип изобретения.

Деталь помещают в ванну с гидроабразивной средой в весовом соотношении жидкой среды и абразивных частиц 9:1. С помощью ультразвукового преобразователя-инструмента в гидроабразивной среде создаются гидродинамические потоки, приводящие абразивные частицы в движение, а дополнительный ультразвуковой преобразователь-инструмент обеспечивает взаимодействие абразивных частиц, являющихся инденторами и поверхности детали. Частицы, ударяясь о поверхность с ультразвуковой частотой, пластически деформируют поверхность, модифицируя структуру и создавая нерегулярный микрорельеф.

Недостатки данного способа ультразвуковой обработки поверхности детали заключаются в том, что процесс осуществляют длительно в жидкой среде, что затрудняет его применение для легко окисляемых и химически активных материалов. Невозможно создать периодический микрорельеф с регулируемыми параметрами.

Задача изобретения - создание способа подготовки поверхности детали к напылению, обеспечивающего модифицирование структуры поверхностного слоя и формирование периодического микрорельефа с регулируемыми параметрами.

Эта задача решена за счет того, что способ подготовки поверхности детали с использованием ультразвуковых колебаний перед нанесением газотермического покрытия, так же как в прототипе, включает пластическую деформацию ультразвуковой обработкой поверхности детали и формирование микрорельефа.

В отличие от прототипа деталь помещают в патрон токарного станка, пластическую деформацию осуществляют ультразвуковым инструментом, закрепленным в суппорт токарного станка и нормально колеблющимся с ультразвуковой частотой от 15 до 24 кГц, и формируют периодический микрорельеф на поверхности детали со скоростью вращения ее от 60 до 200 об/мин и продольной подачей ультразвукового инструмента со скоростью подачи от 0,05 мм/об до 0,25 мм/об.

На фиг.1 показана схема обработки поверхности ультразвуковым инструментом.

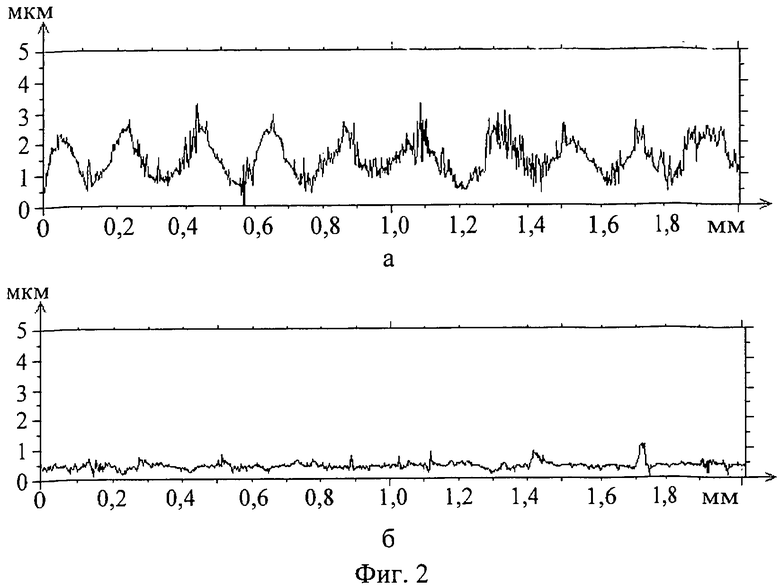

На фиг.2а представлена профилограмма обработанной поверхности детали в направлении продольной подачи ультразвукового инструмента при скорости подачи 0,2 мм/об.

На фиг.2б представлена профилограмма обработанной поверхности детали в направлении вращательного движения детали при скорости подачи 0,2 мм/об.

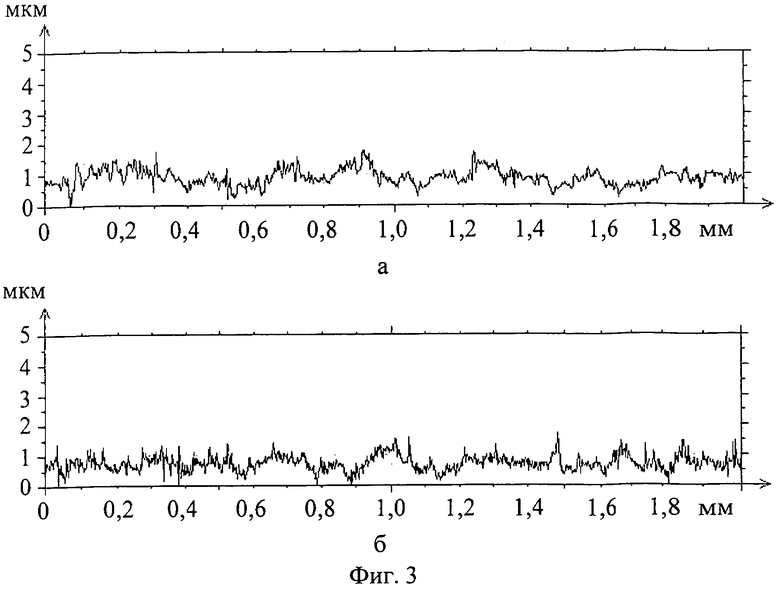

На фиг.3а представлена профилограмма обработанной поверхности детали в направлении продольной подачи ультразвукового инструмента при скорости подачи 0,05 мм/об.

На фиг.3б представлена профилограмма обработанной поверхности детали в направлении вращательного движения детали при скорости подачи 0,05 мм/об.

На фиг.4 показано распределение микротвердости в композиции «покрытие - основа».

Описание сущности изобретения сводится к следующему: после обработки резанием деталь 1 (фиг.1) помещают в патрон 2 токарного станка, поджимают центром 3. Затем в суппорт токарного станка закрепляют ультразвуковой инструмент, состоящий из ультразвукового преобразователя 4, концентратора 5 и установленного в нем твердосплавного индентора шаровидной формы 6. Далее при вращательном движении заготовки и продольной подачи суппорта индентор 6, к которому приложена статическая сила FN, нормально колеблется с ультразвуковой частотой 15-24 кГц и амплитудой колебания ξинд и производит пластическое деформирование поверхности детали. В направлении продольной подачи ультразвукового инструмента формируется периодический профиль микрорельефа, обусловленный наложением друг на друга канавок деформации (фиг.2а, 3а). В направлении вращательного движения детали формируется периодический профиль микрорельефа, задаваемый последовательными ударами индентора и накладываемые друг на друга со смещением, обусловленным нормальным колебанием ультразвукового инструмента и движением детали (фиг.2б, 3б). Изменяя скорость подачи ультразвукового инструмента Sинд и скорость вращения заготовки n, можно менять параметры периодического микрорельефа поверхности в двух направлениях: в направлении продольной подачи ультразвукового инструмента и в направлении вращательного движения заготовки соответственно.

Прочность сцепления покрытий, напыляемых со сверхвысокими скоростями, определяется не только микрорельефом поверхности детали, а и степенью активации поверхности. В предлагаемом способе подготовки поверхности наряду с формированием периодического микрорельефа происходит модифицирование структуры поверхностного слоя детали, приводящее к активации поверхности. Процесс схватывания напыляемых частиц с поверхностью детали протекает как топохимическая реакция первого порядка. Она протекает на границах фаз взаимодействующих тел и сопровождается перестройкой кристаллической решетки вещества. Скорость реакции и полнота ее протекания зависят от наличия дефектов в реагирующем твердом теле. Такими дефектами являются дислокации, вакансии, межзеренные границы и сама поверхность, ее субмикрорельеф. Места сочетания перечисленных дефектов, например места выхода дислокации на поверхность, являются наиболее благоприятными участками протекания топохимических реакций.

Поверхностное пластическое деформирование с использованием энергии ультразвуковых колебаний максимально модифицирует поверхность детали за счет повышения плотности вакансий и дислокации, формирования субмикроструктуры, создания сжимающих напряжений. Модифицирование структуры поверхностного слоя отражается в градиентном повышении значений микротвердости. В результате после напыления газотермического покрытия происходит сглаживание скачка механических свойств на границе «покрытие - основа», что положительно влияет на эксплуатационные свойства готовой детали (фиг.4).

Пример 1. Подготовку поверхности детали из углеродистой стали 45 производят устройством для ультразвуковой поверхностной обработки мощностью 200 Вт, частотой колебаний индентора 24 кГц, усилием прижима индентора FN=75 Н и амплитудой колебания ξ=7 мкм. Число оборотов шпинделя токарного станка n=100 об/мин; скорость подачи ультразвукового инструмента Sинд=0,2 мм/об. После ультразвуковой обработки формируется периодический микрорельеф, представляющий винтовую канавку с шагом микронеровностей 0,2 мм. В направлении продольной подачи ультразвукового инструмента шероховатость Rz=3,2 мкм, в направлении вращательного движения детали шероховатость Rz=0,7 мкм (фиг.2). Микрорельеф с заданными параметрами обеспечивает высокую прочность сцепления при нанесении покрытий, формирующихся из жидких и высоко нагретых частиц, осаждаемых со скоростями около 500-600 м/с. К ним относится плазменное напыление и высокоскоростное газопламенное напыление. В этом случае растекающиеся частицы напыляемого материала легко заполняют неровности поверхности, кристаллизуются или затвердевают.

На поверхность детали наносят покрытие на основе никеля ПР-Н70Х17СР4 методом высокоскоростного газопламенного напыления. Количественную оценку прочности сцепления напыленного покрытия осуществляют с помощью трехмерного профилометрического анализа, определяя совокупную площадь очагов схватывания напыленных частиц оставшихся на поверхности детали после отрыва покрытия при испытаниях на адгезию. Очаги схватывания напыляемых частиц с поверхностью детали характеризуются когезионным разрушением покрытия и чередуются с участками адгезионного отсоединения покрытия. Соотношение этих участков и определяет прочность сцепления покрытия с основой. Совокупная площадь очагов схватывания покрытия и детали составляет 38%, что сопоставимо с прочностью сцепления 38 МПа и соответствует высоким показателям адгезии.

Пример 2. Подготовку поверхности детали из углеродистой стали 45 производят устройством для ультразвуковой поверхностной обработки мощностью 200 Вт, частотой колебаний индентора 24 кГц, усилием прижима индентора FN=75 Н и амплитудой колебания ξ=7 мкм. Отличие в скорости подачи ультразвукового инструмента Sинд=0,05 мм/об. После ультразвуковой обработки с меньшей скоростью подачи на всей поверхности металла формируется однородный периодический микрорельеф без выраженной анизотропии с шероховатостью Rz=1,4 мкм (фиг.3). Микрорельеф с заданными параметрами обеспечивает высокую прочность сцепления при нанесении покрытий, формирующихся из умеренно или низко нагретых частиц, осаждаемых со скоростями более 600 м/с. К ним относится детонационное и газодинамическое напыление. В этом случае твердые частицы напыляемого материала без затруднения пластически деформируются на поверхности материала основы.

На поверхность детали наносят покрытие на основе никеля ПР-Н70Х17СР4 методом детонационного напыления. Совокупная площадь очагов схватывания покрытия и детали составляет 47%, что сопоставимо с прочностью сцепления 47 МПа и соответствует высоким показателям адгезии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| Способ нанесения твердого антифрикционного покрытия | 2024 |

|

RU2828669C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2013 |

|

RU2545880C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2086697C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

Изобретение относится к области технологии нанесения высокоскоростных газотермических покрытий. Способ подготовки поверхности детали с использованием ультразвуковых колебаний перед нанесением газотермического покрытия включает обработку поверхности детали на токарном станке, при этом деталь помещают в патрон токарного станка, пластическую деформацию осуществляют закрепленным в суппорт токарного станка ультразвуковым инструментом, нормально колеблющимся с ультразвуковой частотой от 15 до 24 кГц, и формируют периодический микрорельеф на поверхности детали со скоростью вращения ее от 60 до 200 об/мин и продольной подачей ультразвукового инструмента со скоростью подачи от 0,05 мм/об до 0,25 мм/об. Технический результат заключается в обеспечении высокой активации поверхности детали перед напылением, а также в снижении скачка механических свойств на границе «покрытие - основа» в готовой детали. 4 ил.

Способ подготовки поверхности детали с использованием ультразвуковых колебаний перед нанесением газотермического покрытия, включающий пластическую деформацию ультразвуковой обработкой поверхности детали и формирование микрорельефа, отличающийся тем, что обработку поверхности детали осуществляют на токарном станке, при этом деталь помещают в патрон токарного станка, пластическую деформацию осуществляют закрепленным в суппорт токарного станка ультразвуковым инструментом, нормально колеблющимся с ультразвуковой частотой от 15 до 24 кГц, и формируют периодический микрорельеф на поверхности детали со скоростью вращения ее от 60 до 200 об/мин и продольной подачей ультразвукового инструмента со скоростью подачи от 0,05 мм/об до 0,25 мм/об.

| ГАРБЕР М.И | |||

| Прогрессивные методы подготовки поверхности | |||

| Журнал Всесоюзного химического общества им | |||

| Д.И.Менделеева, 1980 | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1993 |

|

RU2068025C1 |

| Способ подготовки поверхности деталей | 1989 |

|

SU1758082A1 |

| БЕРКЕНЕВ Н.В | |||

| и др | |||

| Ультразвуковая абразивно-струйная подготовка поверхности под электроплазменное напыление биопокрытий дентальных имплантантов. | |||

Авторы

Даты

2012-02-20—Публикация

2010-05-27—Подача