Изобретение относится к металлургии, а именно к литейному производству, к оборудованию для разливки металла из поворотного ковша.

Цель изобретения -- сокращение потерь жидкого металла и повышение надежности работы заливочного устройства.

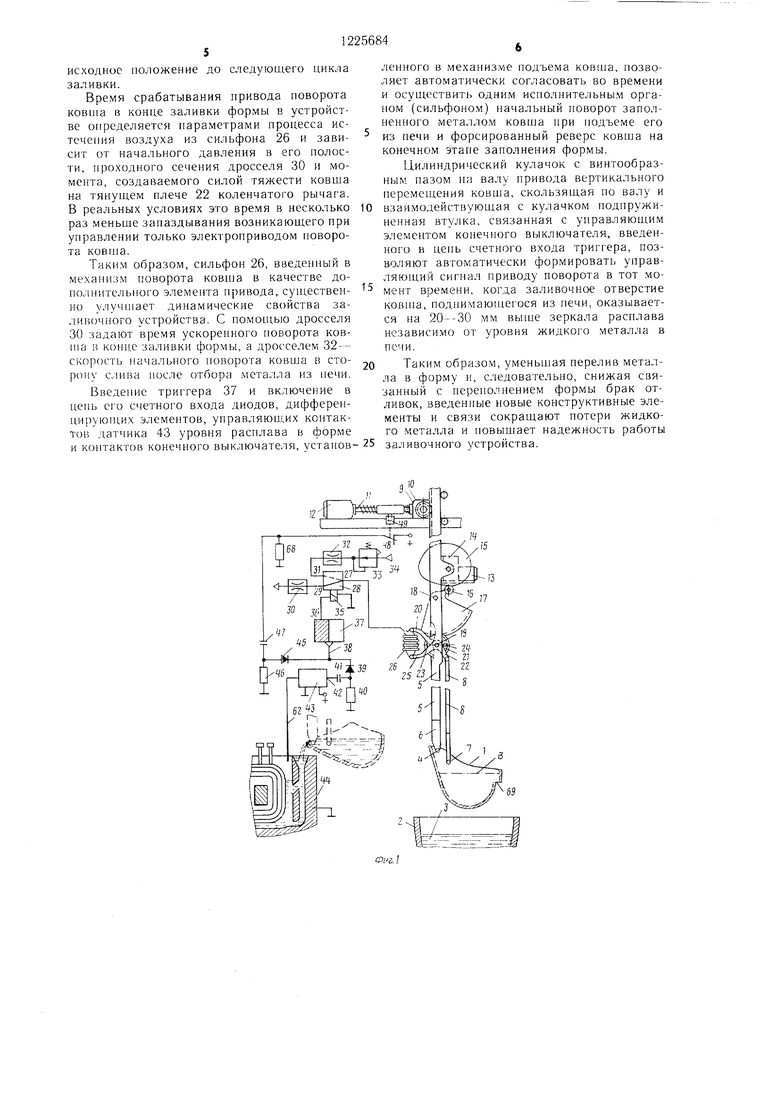

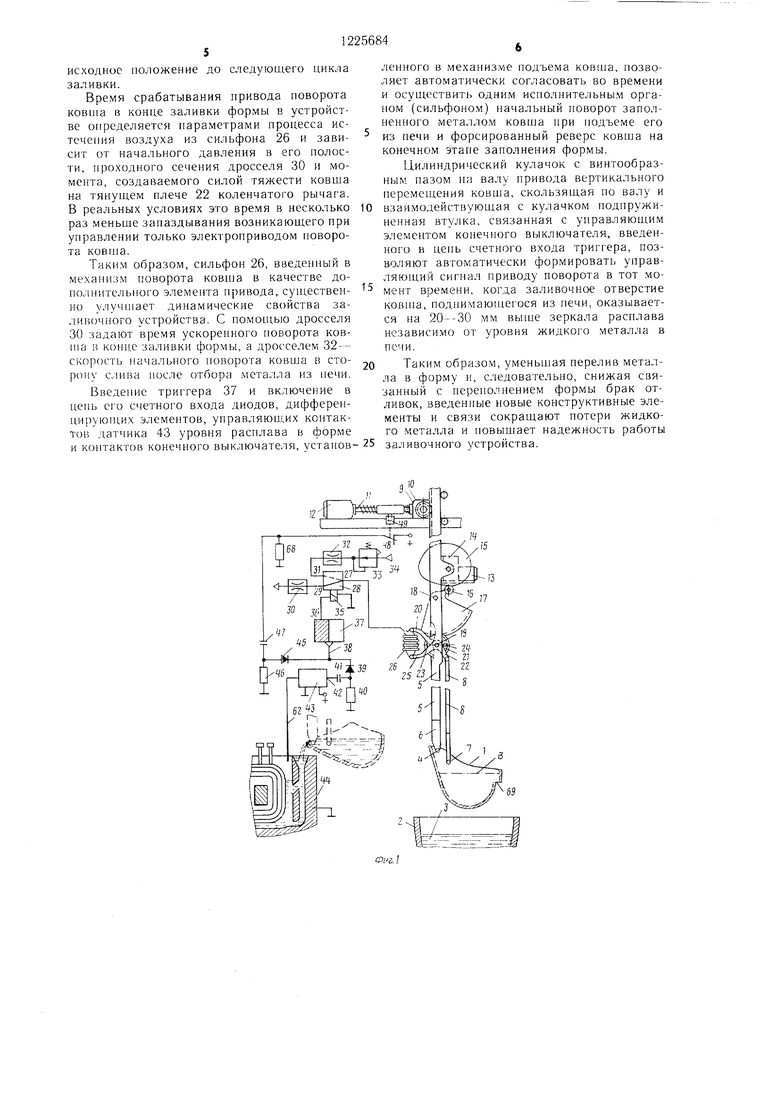

На фиг. 1 представлена конструкция заливочного устройства; на фиг. 2 - узел формирования управляюндего сигнала приводу для начального поворота ковша на ю ненном в неподвижной направляющей 60.

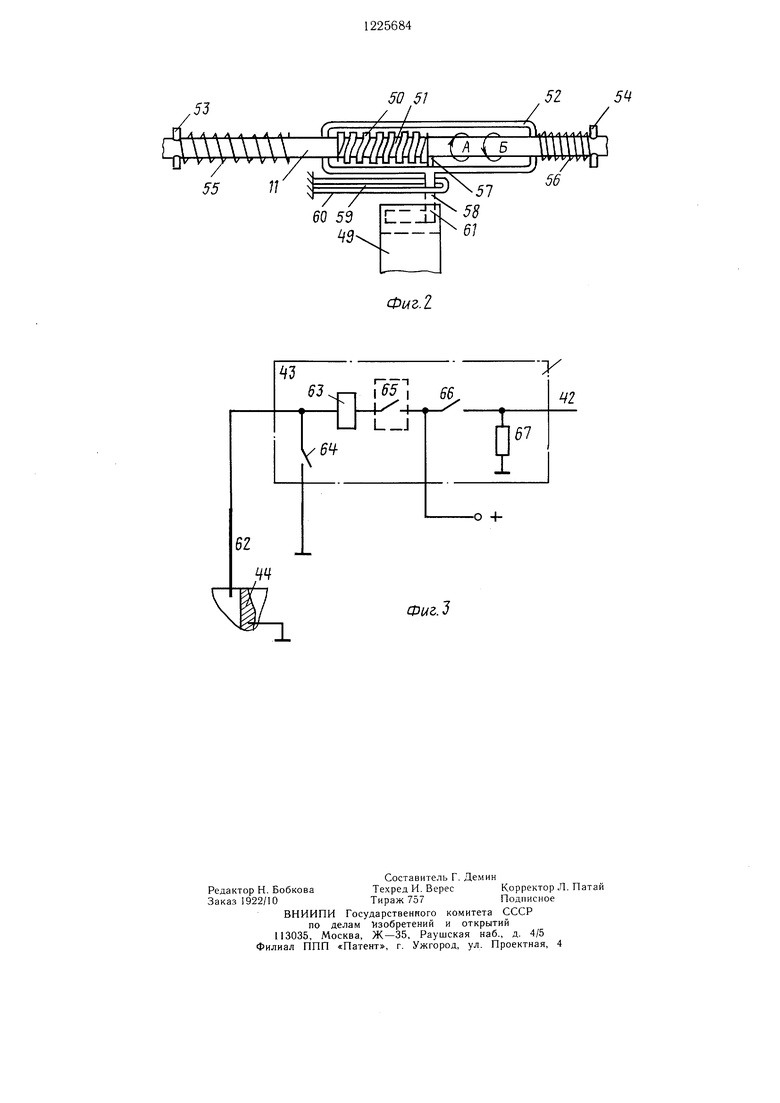

10-15° в сторону слива металла; на фиг. 3 - схема датчика уровня расплава в форме. Ковш I, погружаемый в тигель 2 с расплавом 3, закреплен в опорах 4 вращения на штанге 5, нижняя часть которой

На пальце 58 закреплен металлический флажок 61 с возможностью перемещения в рабочем зазоре конечного выключателя 49. Чувствительным элементом датчика 43 уровня (фиг. 3) является электрод 62,

выполнена в виде вилки 6. Аналогичным об- 15 опущенный в полость литейной формы 44 на

разом ковщ с помощью шарнирных опор 7 соединен с тягой 8. Верхняя часть штанги 5 имеет зубчатое зацепление с шестерней 9, закрепленной на валу редуктора 10, входной вал 11 которого соединен с электродвигателем 12. На штанге 5 закреплены электродвигатель 13 поворота ковша, редуктор 14, программный кулачок 15, который с помощью перекатывающегося по его профилю ролика 16 соединен с сектором 17,

требуемый уровень. Исполнительным элементом датчика является реле 63, обмотка которого одним концом соединена с электродом 62 и через нормально откры- 2Q тые контакты 64 этого реле с заземленной шиной. Другим концом обмотка реле 63 подключена к плюсовой шине источника постоянного напряжения через контакты 65 коммутирующего элемента, расположенного в блоке управления устройством (не

вал которого установлен в опорах 18 вра- 25 показан). Выход 42 датчика уровня соединен

с плюсовой шиной через нормально открытые контакты 66 реле 63 и через разрядный резистор 67 - с зазе.мленной шиной. Такой же резистор 68 подключен к конденсатору 47. Для заполнения ковша при пощения. Ниже на штанге 5 в опорах 19 вращения установлено водило, выполненное в виде кривошипа 20, образующего плечо водила и жестко закрепленного на шестерне 21, имеющей зубчатое зацепление с сектором 17. На валу водила установлен, с 30 гружении в расплав в его задней стенке возможностью свободного вращения, колен-выполнено отверстие 69.

Заливочное устройство работает следующим образом.

В исходном состоянии (в промежутках времени между циклами разливок) пустой 35 ковщ 1 находится над тиглем 2 и обогревается тепловым излучением зеркала расплава 3. Электродвигатели 12 и 13, реле 63 и обмотка 35 клапана 28 обесточены, на выходе 36 триггера 37 действуэлектромагнитного клапана 28. Нормально ет низкое напряжение (логический нуль). открытый вход 29 клапана через дрос-Выход 27 клапана 28 соединен с атмосфесель 30 содинен с атмосферой, а нормально закрытый вход 31 через дроссель 32 и стабилизатор 33 давления соединен с пнев- мосетью 34.

Обмотка 35 клапана 28 подключена к 45 ние, при котором его плечо 25 упирает- выходу 36 триггера 37. Счетный вход 38ся в фиксатор 23. Сильфон 26 находиттриггера через диод 39 и дифференцирующую цепь, -образованную резистором 40 и конденсатором 41, соединен с релейным выходом 42 датчика 43 уровня расплава в форме 44. Кроме того, счетный вход 38 50 триггера через диод 45, вторую дифференчатый рычаг, тянущее плечо 22 которого шарнирно связано с тягой 8.

На шестерне 21 имеются фиксаторы 23 и 24, ограничивающие угол поворота коленчатого рычага относительно шестерни.

На плече 20 водила и приводном плече 25 коленчатого рычага в шарнирных опорах установлен сильфон 26, полость которого соединена с выходом 27 трехходового

рой, и в полости сильфона 26 избыточного давления воздуха нет. Под действием момента, создаваемого силой тяжести ковша коленчатый рычаг повернут в положецирующую цепь (резистор 46 и конденсатор 47) и нормально закрытые контакты 48 конечного выключателя 49 соединен с источником постоянного напряжения.

На входном валу 11 (фиг. 2) редуктора 10 выполнен цилиндрический кулачок 50 с профилированным по винтовой линии па55

ся в сжатом состоянии, и угол наклона ков- ща соответствует требуемой дозе жидкого металла. Контакты 65 в цепи датчика 43 уровня расплава разомкнуты.

В исходном состоянии штанга 5 остановлена в верхней позиции. При этом конический ролик 57 находится справа от цилиндрического кулачка 50 и силой сжатия пружины 56, воздействующей на торцовую поверхность втулки 52, прижат к правому буртику кулачка 50. Флажок 61 введен в рабочий зазор конечного выклю- чате-ля 49, и его контакты 48 замкнуты.

зом 51 и установлена скользящая по валу и охватывающая кулачок 50 полая втулка 52. Между последней и упорами 53 и 54 на валу установлены пружины 55 и 56. На внутренней поверхности втулки 52 закреплен конический ролик 57, взаимодействующий с пазом 51 кулачка 50.

На наружной поверхности втулки 52 закреплен палец 58, установленный в параллельном валу продольном пазе 59, выполненном в неподвижной направляющей 60.

На пальце 58 закреплен металлический флажок 61 с возможностью перемещения в рабочем зазоре конечного выключателя 49. Чувствительным элементом датчика 43 уровня (фиг. 3) является электрод 62,

опущенный в полость литейной формы 44 на

15 опущенный в полость литейной формы 44 на

требуемый уровень. Исполнительным элементом датчика является реле 63, обмотка которого одним концом соединена с электродом 62 и через нормально откры- 2Q тые контакты 64 этого реле с заземленной шиной. Другим концом обмотка реле 63 подключена к плюсовой шине источника постоянного напряжения через контакты 65 коммутирующего элемента, расположенного в блоке управления устройством (не

25 показан). Выход 42 датчика уровня соединен

с плюсовой шиной через нормально открытые контакты 66 реле 63 и через разрядный резистор 67 - с зазе.мленной шиной. Такой же резистор 68 подключен к конденсатору 47. Для заполнения ковша при погружении в расплав в его задней стенке выполнено отверстие 69.

ет низкое напряжение (логический нуль). Выход 27 клапана 28 соединен с атмосферой, и в полости сильфона 26 избыточного давления воздуха нет. Под действием момента, создаваемого силой тяжести ковша коленчатый рычаг повернут в положе

ся в сжатом состоянии, и угол наклона ков- ща соответствует требуемой дозе жидкого металла. Контакты 65 в цепи датчика 43 уровня расплава разомкнуты.

В исходном состоянии штанга 5 остановлена в верхней позиции. При этом конический ролик 57 находится справа от цилиндрического кулачка 50 и силой сжатия пружины 56, воздействующей на торцовую поверхность втулки 52, прижат к правому буртику кулачка 50. Флажок 61 введен в рабочий зазор конечного выклю- чате-ля 49, и его контакты 48 замкнуты.

Рабочий цикл начинают подачей команды на опускание ковша 1 в тигель 2. При этом включается электродвигатель 12, его вал 11 начинает вращаться в направлении, указанном стрелкой А (фиг. 2) В пределах первого оборота вала ролик 57 входит в паз 5 цилиндрического кулачка 50 и, перемещаясь к нему переводит влево скользящую п0 валу втулку 52, выводит флажок 61 из рабочего зазора конечного выключателя 49. Вращению втулки 52 с валом 11 препятствует палец 58, скользящий в прорези неподвижной направляющей 60. Контакты 48 размыкаются, и конденсатор 47, заряженный при замыкании их, разряжается через резистор 68. При этом на резисторе 46 фор10

быточным давлением сильфон 26 растягивается и поворачивает коленчатый рычаг относительно водила 20 против часовой стрелки до упора тянущего плеча 22 в фиксатор 24 на щестерне 21. Одновременно ковш 1 поворачивается в опорах 4 на угол, достаточный для снижения уровня расплава в ковше относительно отверстия 69 на 15- 20 мм, и при транспортировке ковша к формам расплескивания металла не происходит.

После установки ковша с расплавом на позиции заливки (фиг. 1,показана пунктиром) включают электродвигатель 13 и программный кулачок 15, сектор 17 начинает поворачиваться по часовой стрелке. Посредстмируется отрицательный импульс, прохожде- 15 вом зубчатого зацепления вращение пере20

нию которого на вход 38 триггера 37 препятствует диод 45.

При выходе ролика 57 из паза 51 втулка смещена влево, пружина 55 - сжата и ее усилие обеспечивает прижим ролика 57 к левому буртику кулачка 50. При дальнейшем вращении вала 11 в том же направлении ролик 57 катится по левому буртику кулачка 50, и положение втулки 52 на валу 11 остается неизменным.

Как только ковш 1 погрузится в рас- 25 плав на глубину, обозначенную линией В (фиг. 1), достаточную для его заполнения и исключающую погружение в жидкий металл шарнирных опор 7, электродвигатель 12 останавливается. После заполнения ковша

дается шестерне 21 и через плечо 20 водила, си.тьфон 26, растянутый сжатым воздухом, и плечо 25 - коленчатому рычагу, тянущее плечо 22 которого с помощью тяги 8 поворачивает ковш 1 в сторону слива расплава в форму 44. Режим заполнения формы задают профилем кулачка 15 и скоростью его вращения. Кроме того, при подаче команды на заливку замыкаются контакты 65 в блоке управления.

Как только зеркало расплава в полости формы достигает уровня, контролируемого электродом 62 (фиг. 3), срабатывает реле 63 и своими контактами 64 включается на самоблокировку. Его контакты 66 подключают выход 42 датчика 43 к плюКак только зеркало расплава в полости формы достигает уровня, контролируемого электродом 62 (фиг. 3), срабатывает реле 63 и своими контактами 64 включается на самоблокировку. Его контакты 66 подключают выход 42 датчика 43 к плюрасплавом через отверстие 69, выполненное зо совой шине. На дифференцирующей цепи на расстоянии 30-40 мм ниже линии В, и подачи команды на подъем ковща электродвигатель 12 начинает вращаться в направлении, указанном стрелкой Б (фиг. 2). В пределах первого оборота вала 11 ролик 57

40-41 появляется положительный импульс, который через диод 39 проходит на счетный вход 38 триггера 37 и изменяет его состояние. При этом напряжение на выходе 36 снова снижается до величины логическо40

входит в паз 51 и, перекатываясь по нему, 35 го нуля, обмотка 35 теряет питание и кла- переводит втулку 52, скользящий в проре-пан 28 переключается в исходное состоязи 59 палец 58 и флажок 61 в правое положение (фиг. 2). Длина кулачка 50 и шаг винтового паза 51 подобраны таким образом, что при переходе втулки 52 по валу 11 из одного крайнего положения в другое величина вертикального перемещения щтанги 5 с ковшом 1 на 20-30 мм больше расстояния между линией В погружения ковша 1 в расплав и его заливочным отверстием 69.

Поэтому при подъеме кЬвша с расплавом, когда отверстие 69 поднимается на 20-30 мм над уровнем расплава в печи, замкнутся контакты 48 конечного выключателя 49. На дифференцирующей цепи 46-47

появляется положительный импульс и через 50 такты 66 которого отключают выход 42 дат- диод 45 поступает на счетный вход 38 чика уровня от плюсовой щины. Отрицательный импульс, который при этом формируется на резисторе 40 за счет разряда конние. Полость сильфона 26 соединяется с атмосферой, избыточное давление в его полости исчезает, ковш 1 под действием своего веса поворачивается по часовой стрелке до упора плеча 25 коленчатого рычага в фиксатор 23, и слив расплава в форму прекращается. При необходимости дополнительного усилия поджима плеча 25 к фиксатору 23 в механизм может быть вве- 45 дена пружина. Прн срабатывании реле 63 подается сигнал на реверс электродвигателя 13, который возвращает кулачок 15 и ковш 1 в исходное положение, а также поступает сигнал на размыкание контактов 65. Они разрывают цепь питания реле 63, контриггера 37. Последний переходит в другое устойчивое состояние, при котором на его выходе 36 появляется высокое напряжение (логическая единица) и клапан 28 переключается. При этом полость сильфона 26 через дроссель 32 соединяется с выходом стабилизатора 33 давления воздуха. Из55

денсатора 41 через резистор 67, на вход 38 триггера 37 не проходит из-за диода 39. Затем ковш подводят к изложнице, сливают в нее оставшийся в ковше расплав и переводят заливочное устройство в

быточным давлением сильфон 26 растягивается и поворачивает коленчатый рычаг относительно водила 20 против часовой стрелки до упора тянущего плеча 22 в фиксатор 24 на щестерне 21. Одновременно ковш 1 поворачивается в опорах 4 на угол, достаточный для снижения уровня расплава в ковше относительно отверстия 69 на 15- 20 мм, и при транспортировке ковша к формам расплескивания металла не происходит.

После установки ковша с расплавом на позиции заливки (фиг. 1,показана пунктиром) включают электродвигатель 13 и программный кулачок 15, сектор 17 начинает поворачиваться по часовой стрелке. Посредством зубчатого зацепления вращение пере

дается шестерне 21 и через плечо 20 водила, си.тьфон 26, растянутый сжатым воздухом, и плечо 25 - коленчатому рычагу, тянущее плечо 22 которого с помощью тяги 8 поворачивает ковш 1 в сторону слива расплава в форму 44. Режим заполнения формы задают профилем кулачка 15 и скоростью его вращения. Кроме того, при подаче команды на заливку замыкаются контакты 65 в блоке управления.

Как только зеркало расплава в полости формы достигает уровня, контролируемого электродом 62 (фиг. 3), срабатывает реле 63 и своими контактами 64 включается на самоблокировку. Его контакты 66 подключают выход 42 датчика 43 к плюсовой шине. На дифференцирующей цепи

совой шине. На дифференцирующей цепи

40-41 появляется положительный импульс, который через диод 39 проходит на счетный вход 38 триггера 37 и изменяет его состояние. При этом напряжение на выходе 36 снова снижается до величины логическо

го нуля, обмотка 35 теряет питание и кла- пан 28 переключается в исходное состоятакты 66 которого отключают выход 42 дат- чика уровня от плюсовой щины. Отрицательный импульс, который при этом формируется на резисторе 40 за счет разряда конние. Полость сильфона 26 соединяется с атмосферой, избыточное давление в его полости исчезает, ковш 1 под действием своего веса поворачивается по часовой стрелке до упора плеча 25 коленчатого рычага в фиксатор 23, и слив расплава в форму прекращается. При необходимости дополнительного усилия поджима плеча 25 к фиксатору 23 в механизм может быть вве- дена пружина. Прн срабатывании реле 63 подается сигнал на реверс электродвигателя 13, который возвращает кулачок 15 и ковш 1 в исходное положение, а также поступает сигнал на размыкание контактов 65. Они разрывают цепь питания реле 63, контакты 66 которого отключают выход 42 дат- чика уровня от плюсовой щины. Отрицательный импульс, который при этом формируется на резисторе 40 за счет разряда кон

денсатора 41 через резистор 67, на вход 38 триггера 37 не проходит из-за диода 39. Затем ковш подводят к изложнице, сливают в нее оставшийся в ковше расплав и переводят заливочное устройство в

исходное положение до следующего цикла заливки.

Время срабатывания привода поворота ковша 13 конце заливки формы в устройстве определяется параметрами процесса истечения воздуха из сильфона 26 и зависит от начального давления в его полости, проходного сечения дросселя 30 и момента, создаваемого силой тяжести ковша на тянущем плече 22 коленчатого рычага. В реальных условиях это время в несколько раз меньще запаздывания возникающего при управлении только электроприводом поворота ковша.

Таки.м образом, сильфон 26, введенный в механизм поворота ковша в качестве дополнительного элемента привода,, существенно улучп1ает динамические свойства за- .ливочного устройства. С помоп,ыо дросселя 30 задают время ускоренного поворота ковша в конце заливки формы, а дросселем 32-- скорость начального новорота KOBHja в сто- слива после отбора металла из печи.

Введепие триггера 37 и включение в цепь ег о счетного входа диодов, дифференцирующих элементов, уцравляюш их контактов датчика 43 уровня расплава в форме и контактов конечного выключателя, установ

0

5

5

0

ленного в механизме подъема ковша, позволяет автоматически согласовать во времени и осуществить одним исполнительным органом (сильфоном) начальный поворот заполненного металлом ковша при подъеме его из печи и форсированный реверс ковша на конечном этапе заполнения формы.

Цилиндрический кулачок с винтообразным пазом на валу привода вертикального перемец;ения ковша, скользящая по валу и взаимодействующая с кулачком подпружиненная втулка, связанная с управляющим элементом конечного выключателя, введенного в цепь счетного входа триггера, позволяют автоматически формировать управляющий сигнал приводу поворота в тот момент времени, когда заливочное отверстие KOBHia, поднимающегося из нечи, оказывается на 20--30 мм вьине зеркала расплава независимо от уровня жидкого металла в печи.

Таким образом, уменьшая перелив металла в форму п, следовательно, снижая связанный с нереполнением формы брак отливок, введенные новые конструктивные элементы и связи сокращают потери жидкого металла и повышает надежность работы заливочного устройства.

3

63

в-§ 64Фиг.2.

-Y

42

Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки расплава в формы | 1988 |

|

SU1533832A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ СТУПЕНЧАТОЙ ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2259505C1 |

| Устройство для непрерывного горизонтального литья | 1981 |

|

SU996075A1 |

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ТЕМПЕРАТУРЫ ТЕПЛОНОСИТЕЛЯ СУШИЛКИ ЗЕРНА С ТЕПЛОГЕНЕРАТОРОМ, РАБОТАЮЩИМ НА ТВЕРДОМ ТОПЛИВЕ | 1996 |

|

RU2117227C1 |

| СИСТЕМА СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ В РАБОЧЕЙ КАМЕРЕ УСТРОЙСТВА ДЛЯ ПРОИЗВОДСТВА ВЗОРВАННОГО ЗЕРНА | 1998 |

|

RU2147139C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ | 1991 |

|

RU2012358C1 |

| Устройство для определения предела прочности формовочной смеси на разрыв | 1987 |

|

SU1430806A1 |

| СПОРТИВНЫЙ ТРЕНАЖЕР | 1994 |

|

RU2128072C1 |

| Устройство для управления режимами приработки и диагностирования дизеля | 1988 |

|

SU1562727A1 |

. J

| УСТРОЙСТВО для ДОЗИРОВАНИЯ МЕТАЛЛА ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ | 0 |

|

SU382465A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-19—Подача