f

Изобретение относится к дэготов- лению алмазного инструмента на органической связке, предназначенного для тонкого шлифования оптического стекла, и может быть использовано в станкоинструментальной, оптико-механической или электронной промьшшенно сти.

Цель изобретения - увеличение съема стекла при тонком шлифовании и обеспечение при этом высокого качества обрабатываемой поверхности за сче сообщения массе требуемых физико-механических свойств.

Масса содержит алмазный порошок, органическое связующее и наполнитель в виде бронзы дендритной формы при следующем соотношении компонентов, мас,%:

Порошок алмаза 1,5-2 Органическое связующее5-10Бронза дендритной формы , Остальное Соотношение олова к меди в бронзе составляет 1-5:40-44, Композицию, содержащую оловянистую бронзу, изготавливают путем смешивания порошков меди, олова и хлористого натрия; спекания их в восстановительной атмосфере при 720-760 С; охлаждения в воде; растворения и удаления хлористого натрия; сушки и диспергирования.

Смешивание компонентов производится в следующей последовательности: металлический наполнитель смешивают с связующим, смесь термообрабатывают при 100-120°С (с целью проведения частичной дегазации связующего), получившийся малопрочный спек диспергируют и смецгивают с алмазным порошком. Прессование инструмента осуществляют в холодном состоянии, а спекают в состоянии, свободном от пресс- форм.

Положительный эффект - увеличение съема при шлифовании объясняется в основном увеличением жесткости опоры алмазных частиц в матрице инструмента, так как бронзовая основа в сравнении с медью и алюминием им:еет более высокие прочностные характеристики.

Как показал рентгеноструктурный анализ, получаемый металлический на полнитель содержит оловянистую бронзу в виде Ы-фазы, а также некоторое количество чистой меди и олова. Ана

г-

логичных результатов по увеличению шлифующей способности инструмента можно добиться, если получать металлический наполнитель в виде бронзового порошка посредством предварительного спекания медно-оловянистой прессовки и последующего ее диспергирования.

Установлено, что качество обрабатываемой поверхности зависит от содержания в бронзе олова, от зернистости частиц бронзы и их формы. При этом качество об11аботки повышается при: минимально допустимом содержании олова в бронзе, уменьшении зернистости частиц и сохранении ими подобия дендритной либо осколочной формы. Частицы бронзы могут быть достаточно мелкими (в пределах 10-50 мкм), а их форма - близкой к дендритной. В этом отношении предлагаемый способ имеет преимущество, например, перед способом изготовления инструмента, в котором бронзовые порошки получали бы методом распыпения, так как распыленные порошки отличаются сферической формой, а получение тонких фракций затруднительно.

Пример . Изготовление алмазного таблеточного инструмента для тонкого шлифования оптического стекла.

При приготовлении металлического наполнителя порошки меди (ПМС-1), олова (ПО-1) и хлористого натрия (диспергированного) просеивают через сито с размером ячеек 50 мкм. Просеянные порошки взвешивают согласно варианта состава (табл.1), затем в барабанном смесителе в течение 1 ч. Полученную смесь порошков укладывают в металлическую емкость и плотно закрывают крышкой. Емкость с порошками помещают в печь при 740 С в

среду диссоциированного аммиака, выдерживают 30 мин и охлаждают в воде. Получившийся малопрочный спек порошков растирают в фарфоровой ступке, после чего промьшают несколько раз с целью удаления хлористого натрия.

Смесь сушат, диспергируют путем растирания в фарфоровой ступке и просеивают через сито с размером ячеек 50 мкм.

Для изготовления алмазных таблеток (геометрические размеры 10x3 мм) используют состав шихты, вес.%:

Пульвербакелит 7,5 Металлический наполнитель 90,8 Алмаз АСМ 14/10 1,7 Металлический наполнитель смешивают с пульвербакелитом. Смесь тер- мообрабатывают (с целью проведения частичной дегазации связующего) при 100-125 с и диспергируют до получения порошка с зернистостью менее 100 мкм. Полученный.порошок смешивают с порошком алмаза. Прессуют таблетки в холодном состоянии (остаточная пористость 15%), а спекают их в состоянии, свободном от пресс-фор мы при повышении температуры в термостате от 50 до ..

Испытания изготовленного инструмента согласно изобретению проводились на станке 9ШП при тонком шлифо вании образцов оптического стекла марки К-8 при следующих режимах: Число оборотов шпинделя, об/мин1400 Удельное давление

инструмента на образец

, г 1 t стекла, кгс/смI ,Ь

Цикл шлифования, с 40 Шероховатость исходной поверхности (Ва), мкм0,36

СОЖ30%-ный

раствор глицерина в воде.

«Для сравнения испытывали инструмент, изготовленный по известному

-

натрии

55

10

t5

227441. 4

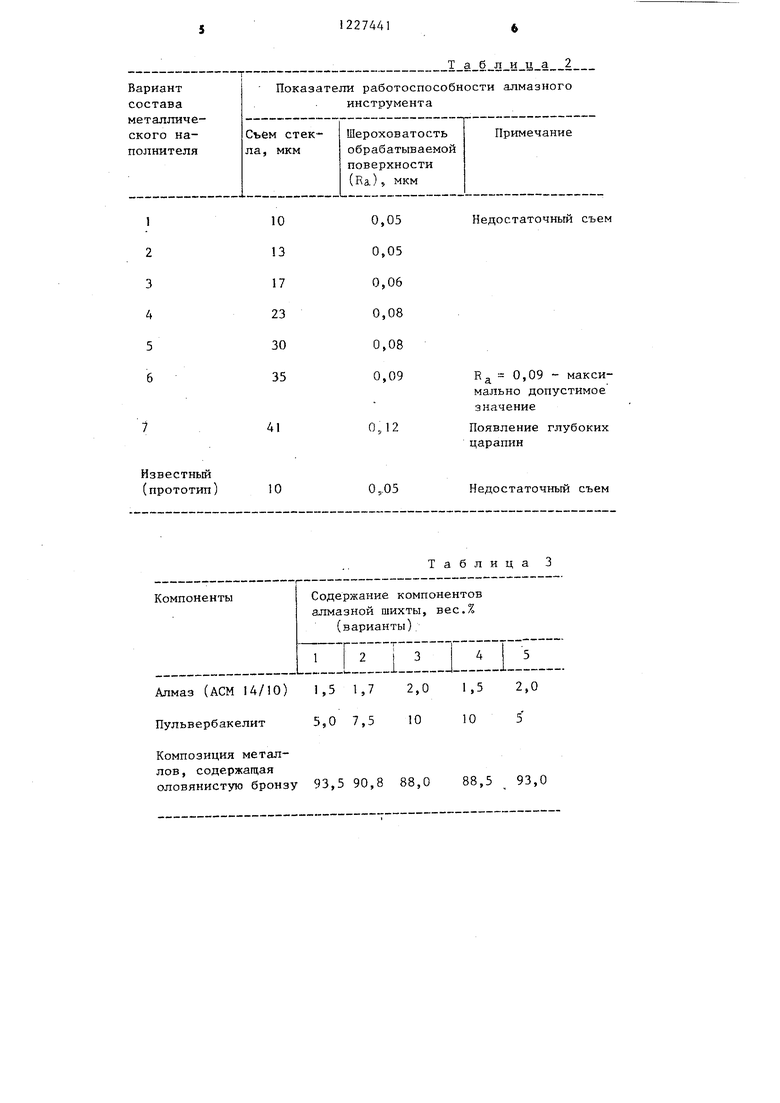

способу. Результаты испытаний занесены в табл.2.

Из табл.2 видно, что с увеличением содержания олова в составе уве- 5 личивается съем стекла при шлифовании, причем повьш1ение съема стекла сопровождается ухудшением чистоты обрабатываемой поверхности. Пoэтo ry граничные значения содержания олова в составе определяются вариантами 2 и 6 (см. табл.2). Для подавляющего большинства случаев при шлифовании крупногабаритной оптики достаточно, чтобы алмазный инструмент мог производить съем стекла (в указанных выше условиях) 23-мкм. Поэтому состав для изготовления металлического наполнителя по варианту 4 можно считать оптимальным.

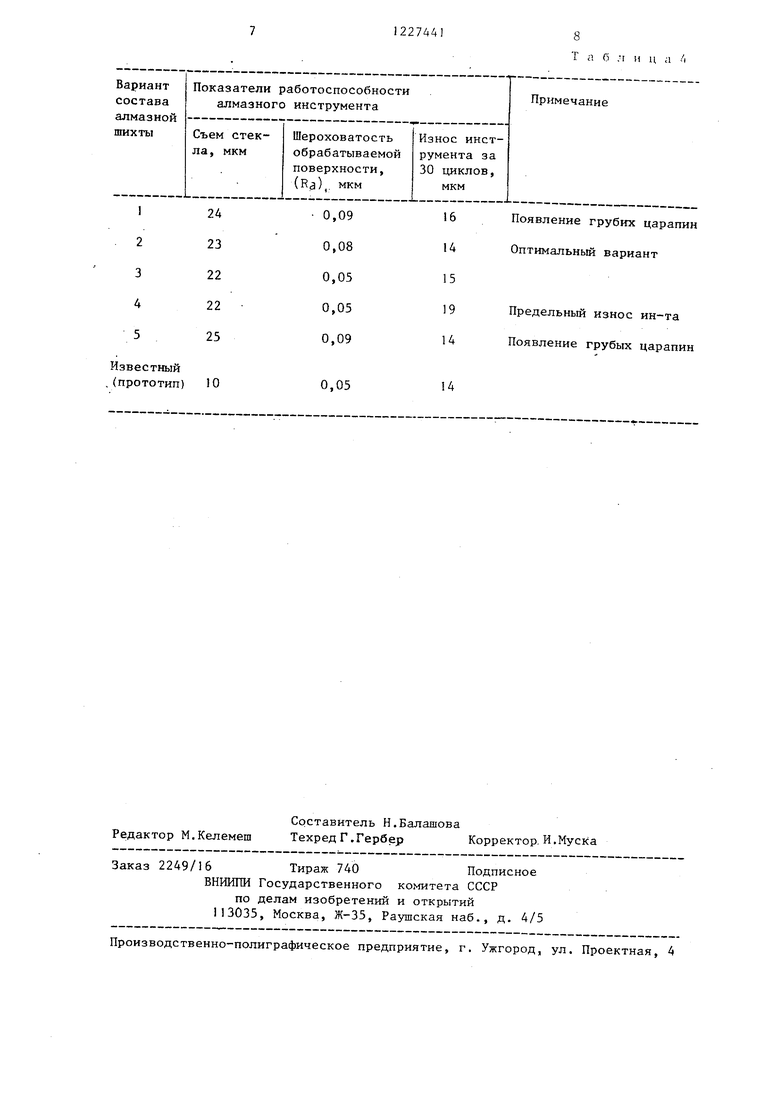

Влияние на работосЦособность инструмента изменений в содержании алмаза и органического связующего при оптимально выбранном составе металлического наполнителя отражено в табл.3 и 4.

Из табл.4 видно, что уменьшение содержания алмазного порошка в шихте приводит к увеличению износа инструмента, особенно в сочетании с максимальным содержанием связующего, а уменьшение содержания связующего способствует появлению на обработанной поверхности стекла отдельных глубоких царапин. Наилучшие результаты работоспособности инструмента достигнуты при изготовлении его из алмазной шихты варианта 2. Увеличение съема стекла в этом случае по сравнению с прототипом в 1,7 раз.

20

25

30

35

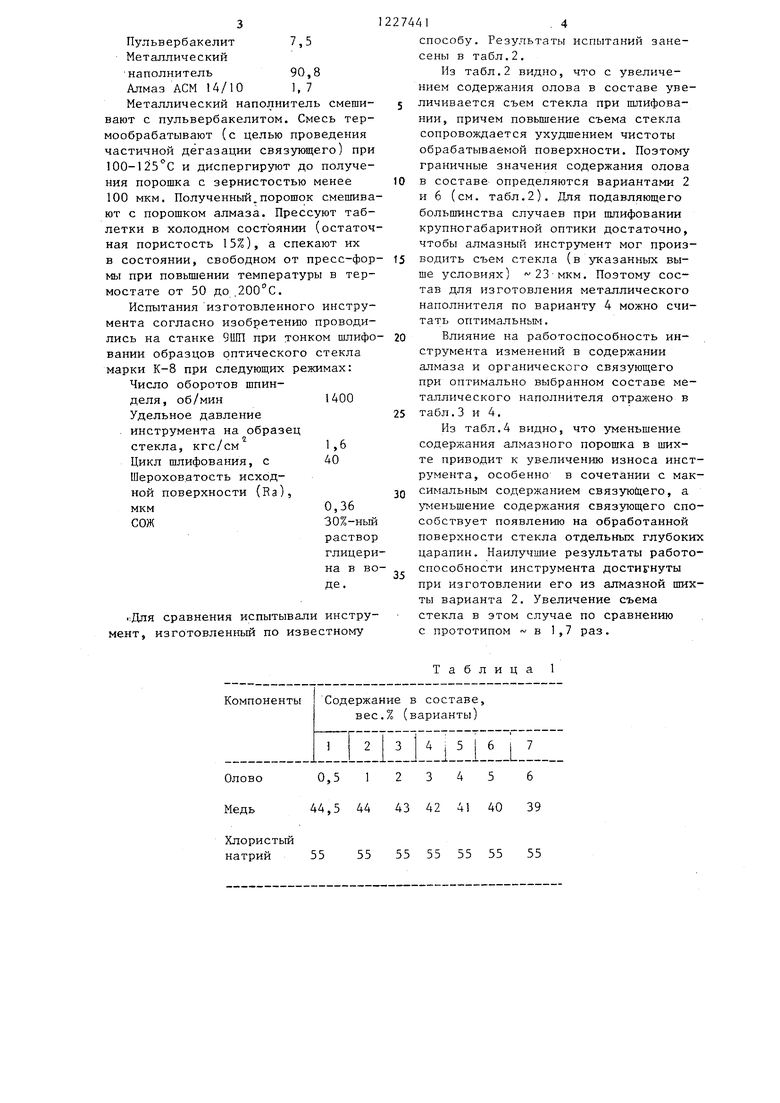

Таблица 1

55

55 55 55 55

55

41

Композиция металлов , содержащая оловянистую бронзу 93,5 90,8

Недостаточный съем

R 0,09 - максимально допустимое значение

Появление глубоких царапин

88,0

,5 93,0

Редактор М.Келемеш

Составитель Н.Балашова

Техред Г.Гербер Корректор. И.Муска

Заказ 2249/16 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазных элементов | 1981 |

|

SU986770A1 |

| Масса для изготовления алмазного инструмента | 1980 |

|

SU931444A1 |

| Способ изготовления алмазного инструмента | 1986 |

|

SU1399107A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1227443A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| Металлическая связка для изготовления алмазного инструмента | 1982 |

|

SU1021586A1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1604589A1 |

| Способ изготовления алмазных элементов | 1988 |

|

SU1590362A1 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

| Устройство для спиральной навивки корпусов сосудов высокого давления | 1974 |

|

SU525494A1 |

| .Датент США № 3650715,кл.51-298, 1972. | |||

Авторы

Даты

1986-04-30—Публикация

1985-01-07—Подача