Изобретение относится к области изготовления алмазного инструмента на органической связке, предназначенного для тонкого шлифования деталей из стекла, керамики и других хрупких материалов, применяемых в оптической, электронной и станкостроительной промышленности.

Целью изобретения является повышение износостойкости инструмента, изготавливаемого методом холодного прессования и спекания, путем повьше- ния его плотности.

Способ заключается в следующем. Массу, содержащую алмазный микропорошок, пульвербакелит и наполнитель, после сме(пивания подвергают термообработке при 100-140 С в течение 10- 30 мин, после чего охлаждают, диспергируют до получения порошка необходимой зернистости, прессуют в холодном состоянии при давлении, обеспечивающем в брикете остаточную пористость не более 10% и спекают в свободном от пресс-формы состоянии в термостате при повьппении температуры от 50 до + со скоростью 5 - 7 град,/мин.

Эффект повышения износостойкости инструмента объясняется сохранением высокой прочности матрииД) инструмента в связи с проведением наиболее интенсивного периода дегазации лшх- ты до холодного прессования. При этом предварительная дегазация шихты создает условия для осуществления холодного прессования до более высокой плотности, а проведение последующего процесса спекания со значительно большей скоростью. Кроме то1

В табл.2 представлены результаты испытания таблеток, изготовленных из

227443го

10

)5

20

2S

30

35

40

при исполнении способа улучшается сыпучесть шихты за счет уменьшения удельной поверхности порошков, что дополнительно позволяет осуществлять холодное прессование на прессах-автоматах.

Пример . При изготовлении ал- мазньгк таблеток диаметром 6 мм, высотой 5 мм использовали шихту состава, об. %:

Алмазный микропорошок АСМ

10СТ ГОСТ 9206-813

Медный порошок

ПМС 2 1 ГОСТ 4960-75 57 Связующее ПБ40

Алмазный микропорошок, медь и связующее смешивали в смесителе. Полученную шихту укладывали на металлический противень, который помещали в термостат типа СНОЛ при 120 С и выдерживали в течение 20 мин. Термооб- работанную шихту диспергировали путем перетирания через сито с размером ячеек от 50 до 120 мкм, из полученных гранул формировали таблетки путем прессования до остаточной пористости 10%. Спекание таблеток производили в свободном состоянии в том же термостате при 50-200 С при скорости нагрева 6 град/мин.Таблетки охлаждали на воздухе.

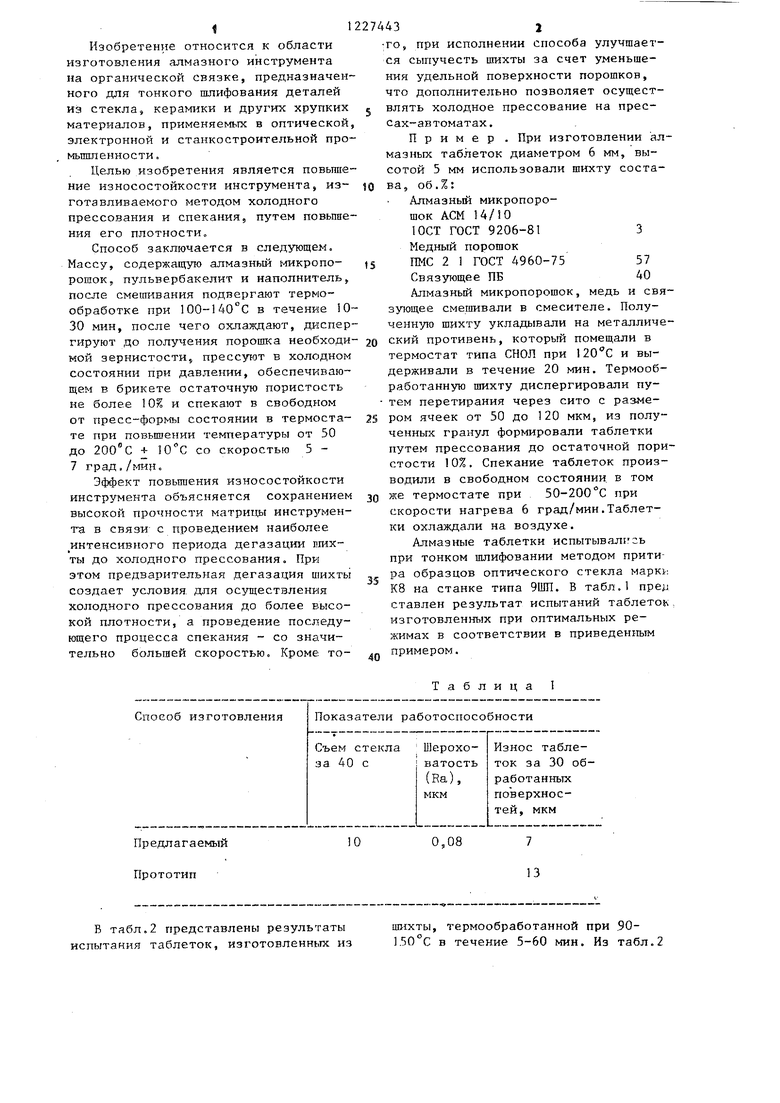

Алмазные таблетки испытывались при тонком шлифовании методом притира образцов оптического стекла марк1: К8 на станке типа 9ШП. В табл.1 ставлен результат испытаний таблеток, изготовленных при оптимальных режимах в соответствии в приведенным примером.

Таблица 1

шихты, термообработанной при .90- в течение 5-60 мин. Из табл.2

следует, что температура нагрева должна находиться в диапазоне температур 100-140°С. В зависимости от температуры термостата выбирают вы

Т

Износ алмазных таблеток, мкм, за 30 обработанных поверхностей стекла после термообработки шихты, мин

Уменьшение пористости на этапе холодного прессования способствует уменьшению износа инструмента при шлифовании. Однако практически получить прессовку в холодном состоянии с пористостью менее 5%, как показывают опыты, невозможно, так как этому препятствует явление упругого последействия . Увеличение усилия прессования в этом случав приводит к еще большему разупрочнению прессовки. Поэтому износ инструмента увеличивается, когда пористость превосходит совершенно определенную оптимальную величину или когда давление при холод- ном прессовании завышено по отношению к давлению, необходимому для получения в инструменте 5%-ной пористости.

держку термообработки шихты: при 100 С -выдержка минимальная 30 мин, при 140°С выдержка минимальная 10 мин, а максимальная 30 мин.

В табл.3 показано влияние пористости на износ инструмента,, изготавливаемого по предлагаемому способу и по прототипу. Из табл.3 видно: в случае прототипа износ инструмента велик (15 мкм) при пористости 10%, в то же время при этой пористости в предлагаемом способе износ инструмента значительно меньше (в 2 раза). Это объясняется тем, что в прототипе прочность инструмента снизилась во время спекания за счет сильного газовыделения , в то время как в предлагаемом способе газовыделение уменьшено благодаря предварительной тер - мообработке алмазной ших - ты.

Таблица 3

Прессование с усилием, достаточным для образования 4%-ной теоретической пористости15

Прототип 1

2 3

Конечная температура нагрева при спекании 200+Ю С является оптимальной независимо от тог о, каким способом инструмент изготовлялся: по про-, тотипу или по предлагаемому. При этом на износ инструмента практически не влияет изменение режима конечного нагрева от 180 до 225°С. Ограничение температуры нагрева связано с другим свойством инструмента. Предла

гаемый способ предназначен преимущественно для изготовления инструмента для тонкого шлифования оптического стекла. При этом важно, чтобы инструмент обеспечивал высокое качество шлифования. Одним из параметров, характеризующих качество шлифования, является наличие на шлифовальной поверхности дефектов в виде царапин определенной глубины. Установлено, что если спекание ведется , до температуры менее 190°С или более , то в том и другом случае ухудшается качество шлифования - на шлифовальной поверхности появляются царапины, превосходящие по глубине до пустимые нормы (свыше 5 мкм).

Скорость нагрева при спекании 5- 7 град/мин является максимально до- Лустимой. Увеличение скорости приводит к уменьшению стойкости инструмен та, когда это увеличение происходит в интервале температур 50-140 С (т.е в период наиболее интенсивного газо- вьщеления). В то же время увеличение скорости нагрева более 5-7 град/мин

ВНИИПИ Заказ 2249/J6 Тираж 74О

Произв.-полигр. пр-тие, г„ Ужгород, ул. Проектная, 4

1015

1513

2018

в диапазоне температур 140-200°С создает опасность перегрева инструмента вьпие 210°С в связи с инерционностью нагревательного устройства тер мошкафа.. Уменьшение скорости нагрева не влияет на эксплуатационные свойства инструмента, а лишь отражается на увеличении времени изготовления инструмента, что нежелательно.

Температура, при которой инструмент помещается в термошкаф, не должна превьш1ать . При этой температуре уже начинается процесс размягчения смолы и взаимодействие ее с от- вердителем,которое сопровождается выделением газов. Это непосредственно связано со скоростью нагрева инструмента при спекании. При скорости нагрева 5-7 град/мин и начальной температуре 50°С газовьщеление достигает значительной интенсивности. Превьш е- ние температуры при начальном нагреве приводит к появлению на инструменте вспучиваний и растрескиваний, при этом износ инструт-1ента увеличивается . Нагрев можно производить и с более низкой температуры, например с комнатной (как в прототипе). Однако э то будет недостатком в случае последовательного спекания нескольких партий инструмента в одном термошкафе, так как очередное ох- лалодение шкафа до комнатной температуры будет происходить значительно дольше, чем-ДО ,

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1986 |

|

SU1399107A1 |

| Способ изготовления алмазных элементов | 1988 |

|

SU1590362A1 |

| Масса для изготовления алмазного инструмента | 1980 |

|

SU931444A1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| Способ изготовления алмазных элементов | 1981 |

|

SU986770A1 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1764981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| Способ изготовления алмазного инструмента на металлической связке | 1981 |

|

SU959997A1 |

| Электрическое индуктивное нагревательное приспособление | 1923 |

|

SU1265A1 |

Авторы

Даты

1986-04-30—Публикация

1984-08-08—Подача