1

Изобретение относится к изготовле нию алмазного инструмента на органической связке, предназначенного преимущественно для тонкой шлифовки оптического стекла.

Известна масса для изготовления алмазных инструментов, предназначенных для шлифования труднообрабатываемых материалов, содержащая органическое связующее, порошок меди, алюминия, серебра, их смесь или их сплав в количестве 10-90%, алмазный порошок и дополнительный минеральный наполнитель, такой как окись алюминия, карбид бора и др ГТ Э.

При обработке оптического стёкла инструментом, изготовленным из известной массы, не достигается требуемое качествр поверхности, а также недостаточна кромкостойкость инструмента.

I Цель изобретения - повышение качества обработки и стойкости инструмента, изготовленного из массы.

Указанная цель достигается тем, что абразивная масса, содержащая органическое связующее, медный и алюминиевый пороиюк, основной алмазный микропорошок и дополнительный абразивный порошок, в качестве последнего содержит алмазный микропорошок зернистостью в k-6 раз меньше зернистости основного алмазного микропорошка, при этом все компоненты в массу входят в следующем соотношении, вес.%:

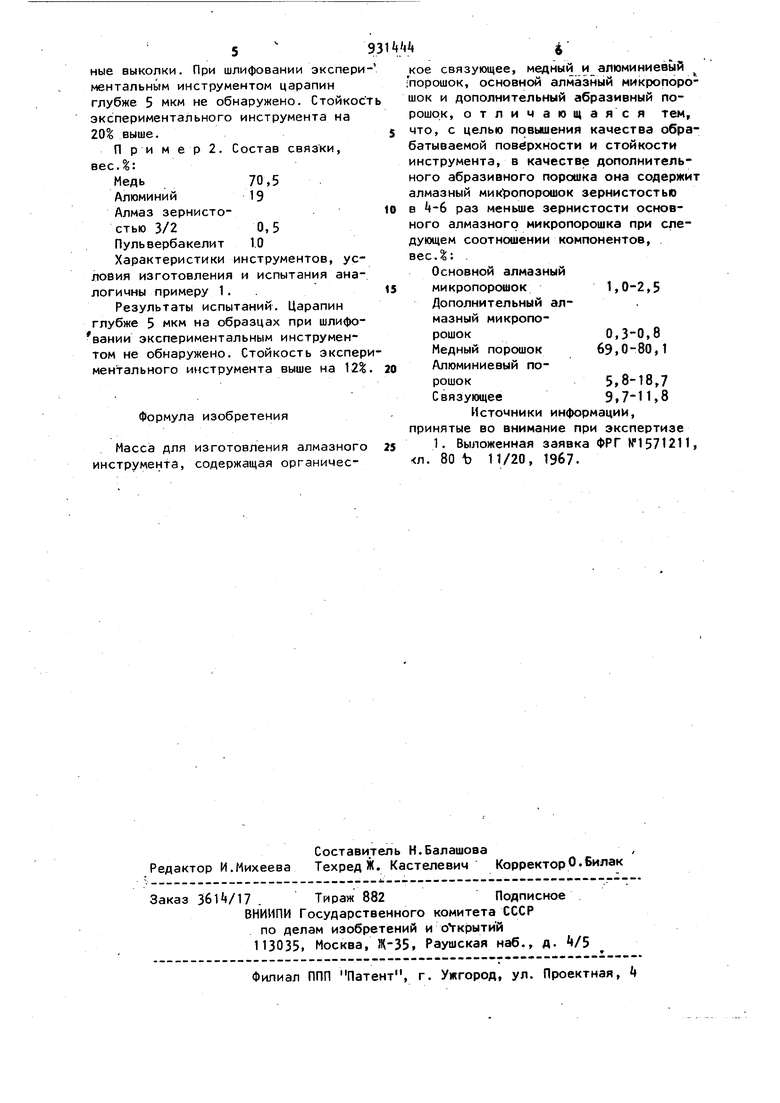

Основной алмазный микропорошок1,0-2,5 Дополнительный алмазный микропорошок 0,3-0,8 . Медный порошок 69,0-80,1 Алюминиевый порошок . 18,7 Связующее 9,7-11.8 Обычные окисленные порошки алюминия вотличУ1е от обычно окисленных порошков меди в реальных условиях их использования ( прессование и спекание) обладают высокой склонностью к холодному свариванию частиц. Это различие обусловлено тем, что для ал миния соотношение молярных объемов окислов и металла способствует образованию чрезвычайно тонкой и хрупкой окисной пленки на частицы алюминия, тогда как для меди это соотношение таково, что оксид не препятствует дальнейшему окислению металла Соотношение твердостей оксида и металла для алюминия велико (по Носсу соответственно 9 и 2), тогда как для меди - мало (соответственно 3,5 и 3) Оба эти обстоятельства приводят к 1ТОМУ, что при деформации частиц алю.миния во время прессования окисная пленка на них (в отличие от меди) легко разрушается и не препятствует их холодному свариванию в местах кон такта. Введение в массу алюминия наряду с медью обеспечивает повышение пластичности и прочности инструмента как на стадии прессования за счет активизации холодного сваривания металлических частиц,- так и на стадии спекания за счет повышения адгезионной способности связующего к свежим (неокисленным ) поверхностям частиц алюминия. Добавка в связку в качестве допол нительного абразивного порошка алмаз ного порошка зернистостью в -6 раз меньшей зернистости основного алмазного порошка производится с целью повышения стойкости инструмента и обладает существенным преимуществом по сравнению с добавками карбида бора и подобными, Шлифущая способность карбида бора при шлифовании ст ла составляет по отношению к шлифующей способности алмаза. Поэтому в процессе шлифования при равны давлениях инструмента на оптический образец тангенциальные силы резания в случае применения алмаза на 2530 меньше, нежели в случае применения карбида бора. Уменьшение сил резания или уменьшение сопротивления резанию способствует более прочн му удержанию частиц наполнителя, пре дохраняющего матрицу инструмента от износа. Кроме того, минеральный наполнитель в виде мелкодисперснрго алмаза в условиях тонкого шлифования, когда рельеф связки инструмента из-за малых глубин резания непосредственно контактирует с обрабатываемой поверхностью, оказывает допол ительное полирующее воздействие на птическую деталь, что на- практике стабильно обеспечивает 10-11 класс чистоты ее поверхности. Пример. Изготавливают элементы диаметром 10 мм, высотой 3 мм и концентрацией К-10 алмазного порошка АСМ 14/10. Состав связки, вес.% Медь80,А Алюминий9 Алмаз зернистостью 3/20,6 Пульвербакелит 10 .Условия изготовления. Компоненты связки смешивают с алмазным порошком АСМ в смесителе типа пьяная бочка в течение 1,5 ч при скорости вращения камеры смесителя kQ об/мин. Шихту развешивают на порции с точностью до + 0,05 г на весах. Прессование элементов производят на гидравлических прессах в многоместных пресс-формах. Усилие прессования 5000 кгс/см . Спрессованные алмазные элементы помещают в термошкаф типа СНОЛ 3,5x3,5x3,5 при комнатной температуре. Термообработка (спекание элементов проводится до момента досг тижения температуры 200 ± 10°С. Далее алмазные элементы извлекают из термошкафа и охлаждают на воздухе. Условия испытаний. Испытания проводят на станке 9ШП при шлифовании образцов оптического стекла марки KB: Число оборотов шпинделя станка, об/мин1500 Удельное давление инструмента, кгс/см 0,9 Цикл шлифования, с 40 СОЖ - тридцатипроцентный раствор гЛицерина в воде. Результаты испытаний. Испытаниям подвергаются инструменты на экспериментальной и стандартной связках соответственно АСМ 14/10, Т02. Критерием оценки служит фиксирование на поверхностях отшлифованных образцов царапин глубиной свыше 5 мкм (недопустимой по ТУ) при шлифовке 100 стандартных образцов стекла. Кроме того проводится сравнение стойкости инструментов. При шлифовании инструментом на связке Т02 (содержащей алмаз, карбид бора и медный порошок на 63 поверхностях глубина царапин превышает 5 мкм, наблюдаются ласины и точеч5ные выколки. При шлифовании экспер ментальным инструментом царапин глубже 5 мкм не обнаружено. Стойко экспериментального инструмента на 20% выше. П р и м е р 2. Состав связки, вес.%: Алюминий Алмаз зернистостью 3/2 0,5 Пульвербакелит 1,0 Характеристики инструментов, ус ловия изготовления и испытания ана логичны примеру 1. . Результаты испытаний. Царапин глубже 5 мкм на образцах при шлифо вании экспериментальным инструментом не обнаружено. Стойкость экспе ментального инструмента выше на 12 Формула изобретения Масса для изготовления алмазног инструмента, содержащая органическое связующее, медный и алюминиевый ;порошок, основной злмазный микропорошок и дополнительный абразивный порошок, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности и стойкости инструмента, в качестве дополнительного абразивного порошка она содержит алмазный мик)опорошок зернистостью в -6 раз меньше зернистости основного алмазного микропорошка при следующем соотношении компонентов, вес.%; . Основной алмазный микропорошок 1,0-2,5 Дополнительный алмазный микропо0.3-0,8 69,0-80,1 Медный порошок Алюминиевый по5,8-18,7 рошок 9,7-11,8 Связующее Источники информации, принятые во внимание при экспертизе 1. Выложенная заявка ФРГ №1571211, л. 80 Ъ 11/20, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| Способ изготовления алмазного инструмента | 1986 |

|

SU1399107A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1227443A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| Алмазный инструмент на теплопроводной металлической связке | 2017 |

|

RU2679807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА С НАНОМОДИФИЦИРОВАННОЙ РЕЖУЩЕЙ ЧАСТЬЮ | 2018 |

|

RU2685917C1 |

Авторы

Даты

1982-05-30—Публикация

1980-06-26—Подача