Изобретение относится к автоматике и может быть использовано для автоматического регулирования температуры технологических процессов.

Цель изобретения - повышение точ- ности регулирования в процессе эксплуатации устройства.

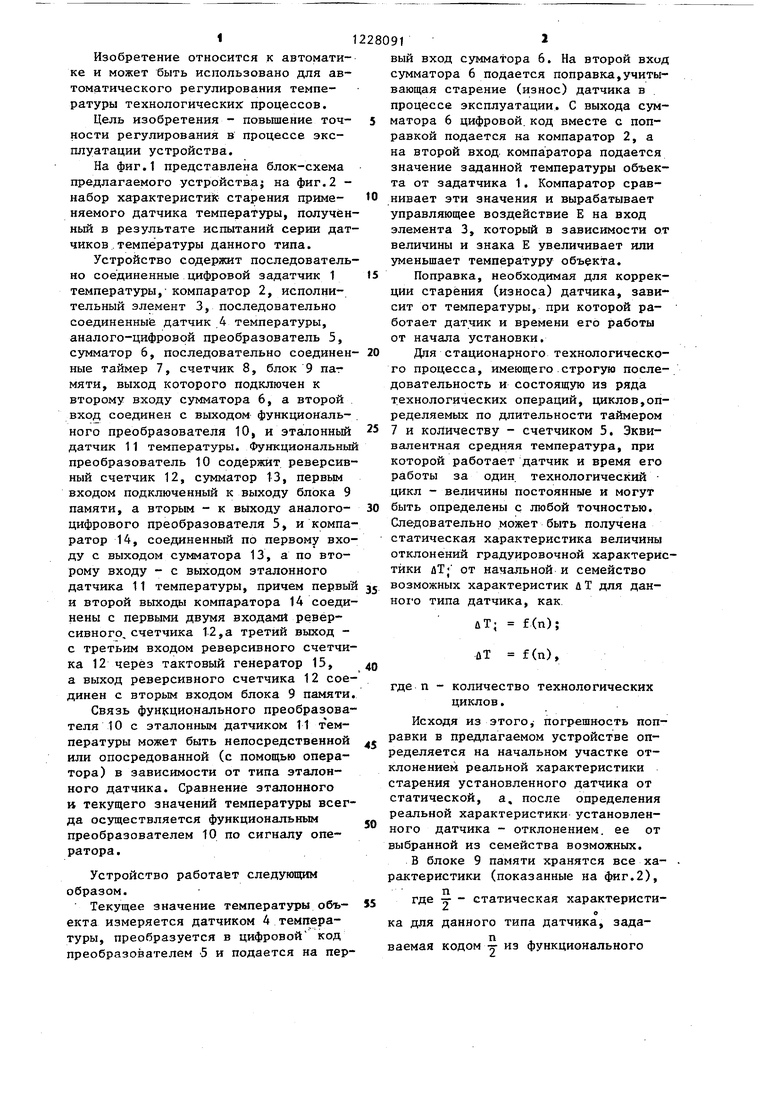

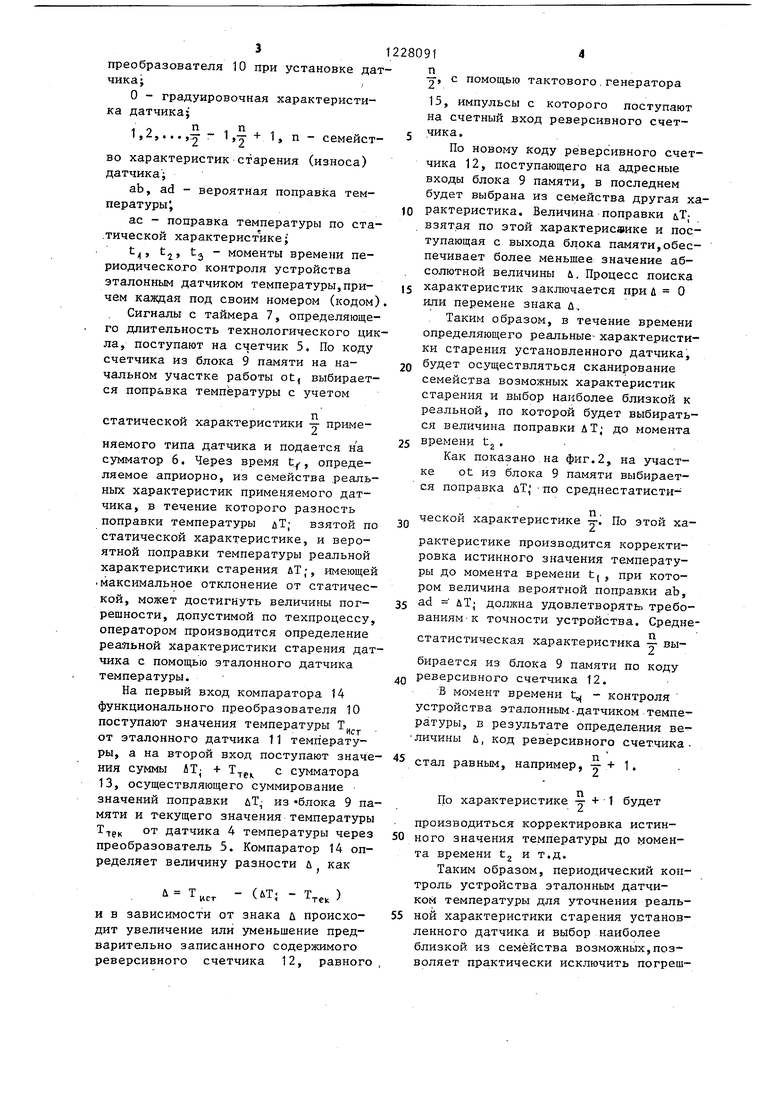

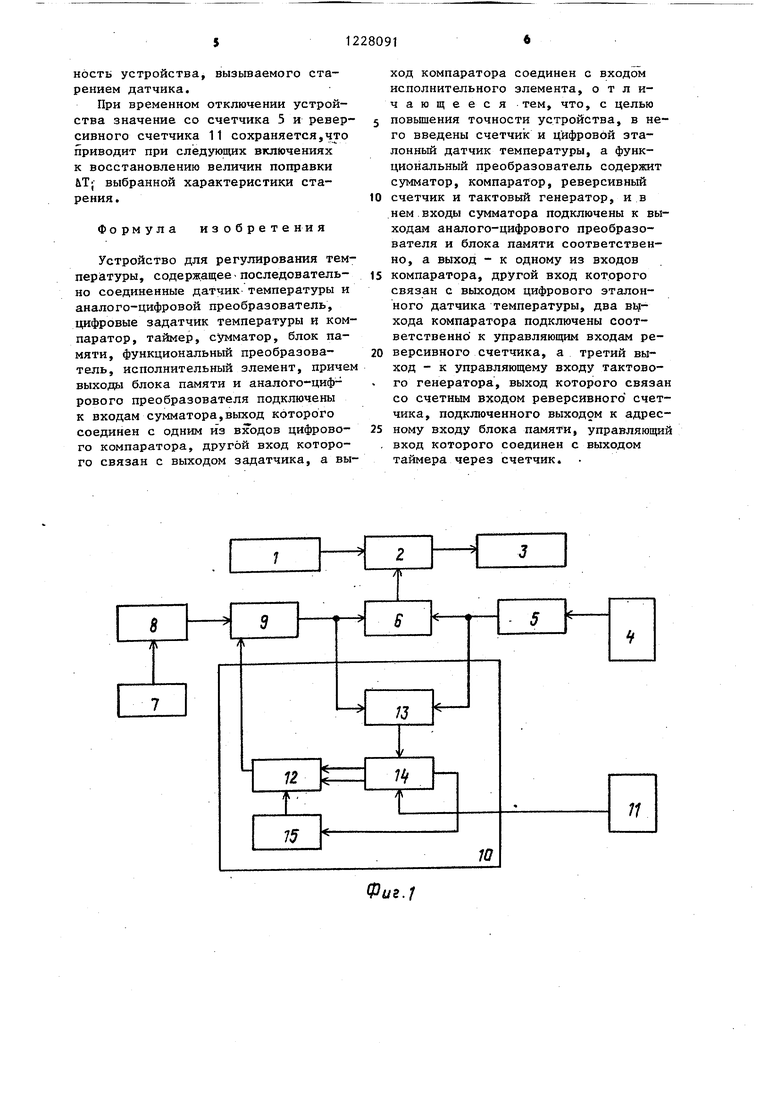

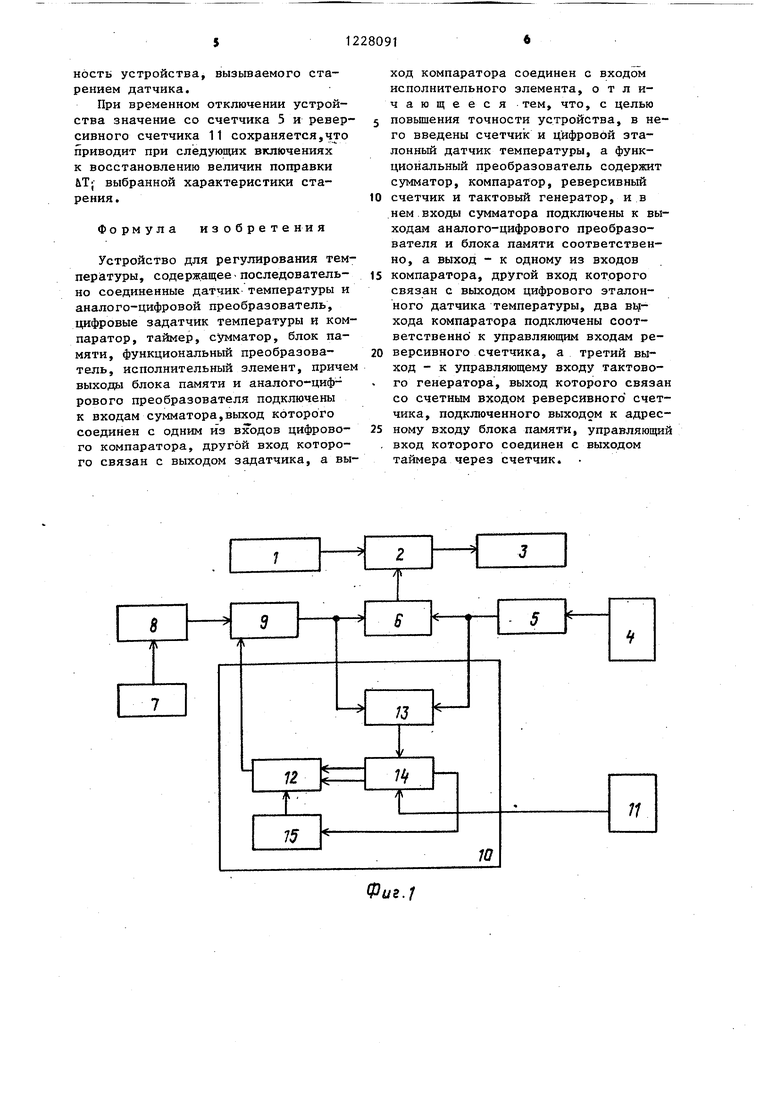

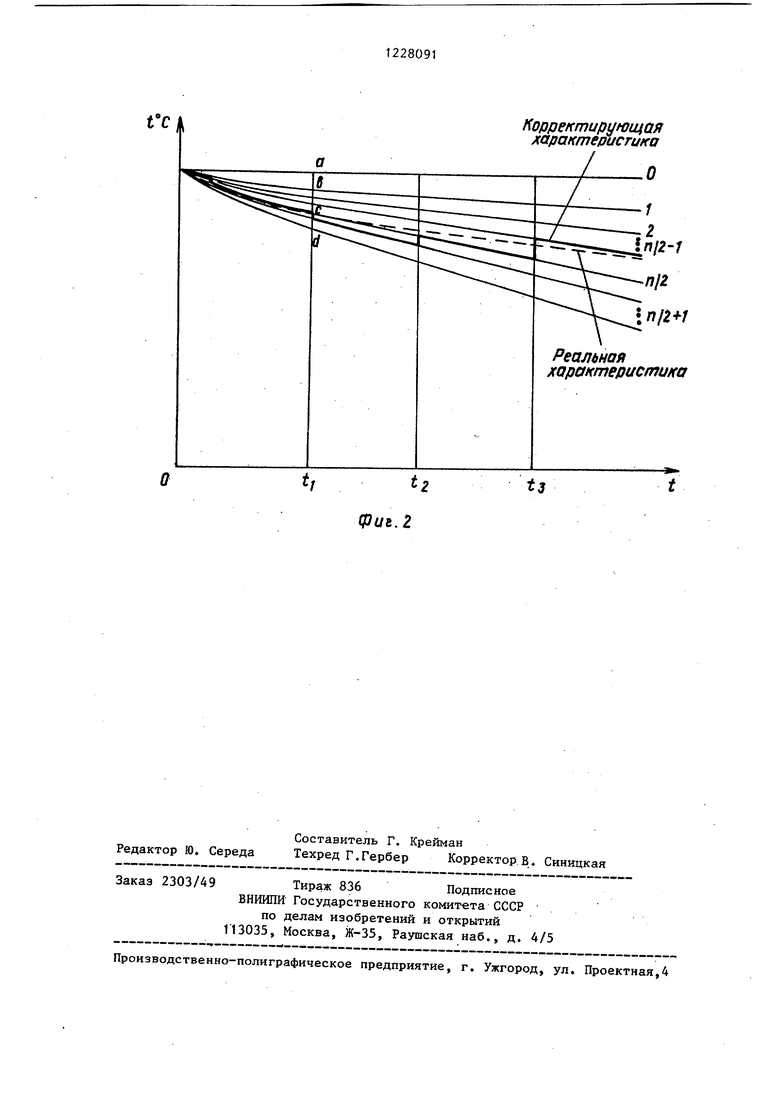

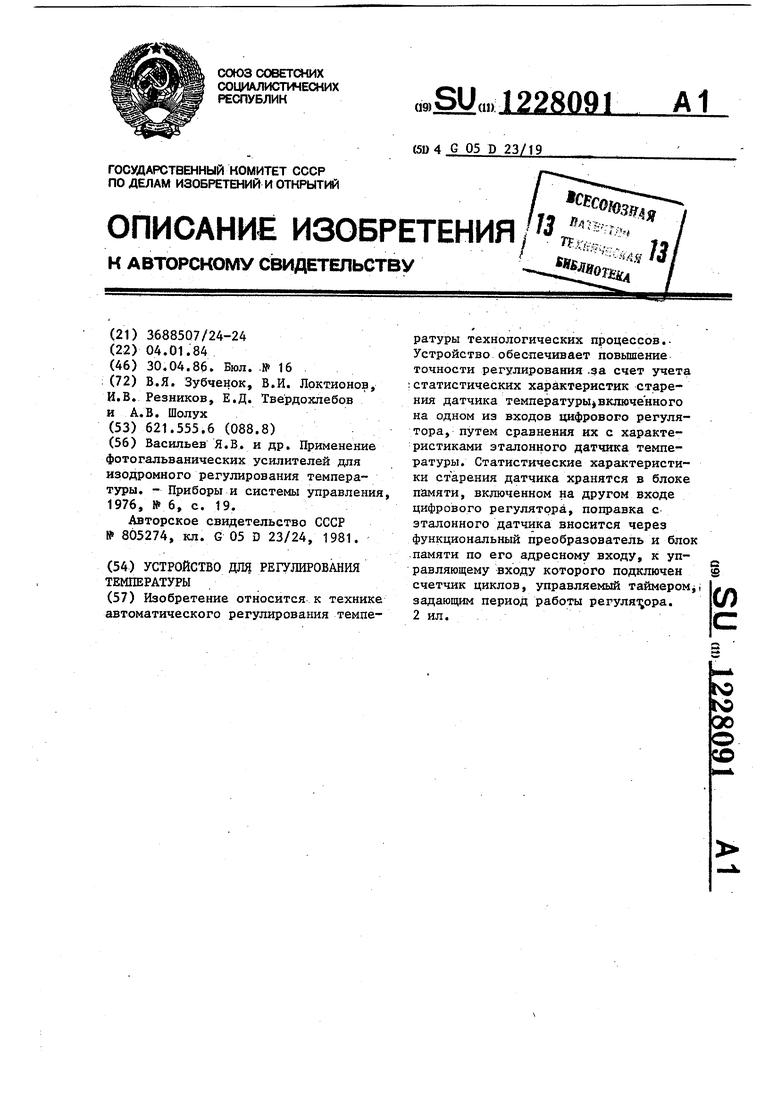

На фиг.1 представлена блок-схема предлагаемого устройствя; на фиг.2 - набор характеристик старения приме- няемого датчика температуры, полученный в результате испытаний серии датчиков , температуры данного типа.

Устройство содержит последовательно соединенные цифровой задатчик 1 температуры,- компаратор 2, исполнительный элемент 3, последовательно соединенные датчик 4 температуры, аналого-цифровой преобразователь 5, сумматор 6, последовательно соединен- ные таймер 7, счетчик 8, блок 9 паг мяти, выход которого подключен к второму входу сумматора 6, а второй вход соединен с выходом функциональ- ноге преобразователя 10, и эталонный датчик 11 температуры. Функциональный преобразователь 10 содержит реверсивный счетчик 12, сумматор 13, первым входом подключенный к выходу блока 9 памяти, а вторым - к выходу аналого- цифрового преобразователя 5, и компаратор 14, соединенный по первому входу с выходом сумматора 13, а по второму входу - с выходом эталонного датчика 11 температуры, причем первый и второй выходы компаратора 14 соединены с первьми двумя входами реверсивного, счетчика 12,а третий выход - с третьим входом реверсивного счетчика 12 через тактовый генератор 15, а выход реверсивного счетчика 12 соединен с вторым входом блока 9 памяти.

Связь функционального преобразователя 10 с эталонным датчиком 11 т ем- пературы может быть непосредственной или опосредованной (с помощью оператора) в зависимости от типа эталонного датчика. Сравнение эталонного и текущего значений температуры всегда осуществляется функциональным преобразователем 10 по сигналу оператора.

Устройство работабт следующим образом.

Текущее значение температуры объ- екта измеряется датчиком 4 температуры, преобразуется в цифровой код преобразователем 5 и подается на первый вход сумматора 6. На второй вход сумматора 6 подается поправка,учитывающая старение (износ) датчика в процессе эксплуатации. С выхода сумматора 6 цифровой, код вместе с поправкой подается на компаратор 2, а на второй вход компаратора подается значение заданной температуры объекта от задатчика 1. Компаратор сравнивает эти значения и вырабатывает управляющее воздействие Е на вход элемента 3, который в зависимости от величины и знака Е увеличивает или уменьшает температуру объекта.

Поправка, необходимая для коррекции старения (износа) датчика, зависит от температуры, при которой работает датчик и времени его работы от начала установки.

Для стационарного технологического процесса, имеющего.строгую последовательность и состоящую из ряда технологических операций, циклов,определяемых по длительности таймером 7 и количеству - счетчиком 5. Эквивалентная средняя температура, при которой работает датчик и время его работы за один технологический цикл - величины постоянные и могут быть определены с любой точностью. Следовательно может быть получена статическая характеристика величины отклонений градуировочной характеристики дТ; от начальной и семейство возможных характеристик д Т для данного типа датчика, как.

йТ; f(n); дТ f(n),

где п - количество технологических циклов.

Исходя из этого,- погрешность поправки в предлагаемом устройстве определяется на начальном участке отклонением реальной характеристики старения установленного датчика от статической, а, после определения реальной характеристики установленного датчика - отклонением, ее от выбранной из семейства возможных.

В блоке 9 памяти хранятся все характеристики (показанные на фиг.2),

п

где у - статическая характеристика для данного типа датчика, задаваемая кодом у из функционального

31228091

преобразователя 10 при установке датчика;/

О - градуировочная характеристика датчика;

п

у

на

1,2,...,:2 - 1 ,у + 1, п - семейство характеристик старения (износа) датчика ;

аЬ, ad - вероятная поправка температуры ,

ас - поправка температуры по ста- .тической характеристике;

t, tj, tj - моменты времени периодического контроля устройства эталонным датчиком температуры,причем каждая под своим номером (кодом)

Сигналы с таймера 7, определяющего длительность технологического цикла, поступают на счетчик 5. По коду счетчика из блока 9 памяти на начальном участке работы ot, выбирается поправка температуры с учетом

п

статической характеристики у применяемого типа датчика и подается н а сумматор 6. Через время t, определяемое априорно, из семейства реальных характеристик применяемого датчика, в течение которого разность поправки температуры лТ; взятой по статической характеристике, и вероятной поправки температуры реальной характеристики старения ДТ;, имеющей .максимальное отклонение от статической, может достигнуть величины погрешности, допустимой по техпроцессу, оператором производится определение реальной характеристики старения датчика с помощью эталонного датчика температуры.

На первый вход компаратора 14 функционального преобразователя 10 поступают значения температуры Т, от эталонного датчика 11 температуры, а на второй вход поступают значения суммы ATj + с сумматора 13, осуществляющего суммирование значений поправки лТ,- из «блока 9 памяти и текущего значения температуры ТТР от датчика 4 температуры через преобразователь 5. Компаратор 14 определяет величину разности л , как

- (&Tj - Т,, )

И в зависимости от знака и происходит увеличение или уменьшение предварительно записанного содержимого реверсивного счетчика 12, равного

п

у, с помощью тактового.генератора

15, импульсы с которого поступают на счетный вход реверсивного счетчика.

По новому коду реверсивного счетчика 12, поступающего на адресные входы блока 9 памяти, в последнем будет выбрана из семейства другая характеристика. Величина поправки U.T; взятая по этой характеристике и поступающая с выхода блока памяти,обеспечивает более меньшее значение абсолютной величины д. Процесс поиска

характеристик заключается при Л О или перемене знака л.

Таким образом, в течение времени определяющего реальные- характеристики старения установленного датчика,

будет осуществляться сканирование семейства возможных характеристик старения и выбор наиболее близкой к реальной, по которой будет выбираться величина поправки ДТ; до момента

времени tj. .

Как показано на фиг.2, на участке ot из блока 9 памяти выбирается поправка лТ, по среднестатистип,

ческой характеристике у. По этой характеристике производится корректировка истинного значения температуры до момента времени t,, при котором величина вероятной поправки аЬ,

ad дТ должна удовлетворять требованиям-к точности устройства. Среднестатистическая характеристика у выбирается из блока 9 памяти по коду

реверсивного счетчика 12.

В момент времени Ц - контроля устройства эталонным-датчиком температуры, в результате определения ве- личины U, код реверсивного счетчикастал равным, например, у + 1.

По

характеристике у + 1 будет

производиться корректировка истин- ного значения температуры до момента времени t и т.д.

Таким образом, периодический контроль устройства эталонным датчиком температуры для уточнения реаль- ной характеристики старения установленного датчика и выбор наиболее близкой из семейства возможных,поз- воляет практически исключить погрешность устройства, вызьгааемого старением датчика.

При временном отключении устройства значение со счетчика 5 и реверсивного счетчика 11 сохраняется,что приводит при сл едующих включениях к восстановлению величин поправки ЬТ| выбранной характеристики старения.

Формула изобретения

Устройство для регулирования температуры, содержащее-последовательно соединенные датчик- температуры и аналого-цифровой преобразователь, цифровые задатчик температуры и компаратор, таймер, сумматор, блок памяти, функциональный преобразователь, исполнительный элемент, причем выхода блока памяти и аналого-цифрового преобразователя подключены к входам сумматора,выход которого соединен с одним из входов цифрового компаратора, другой вход которого связан с выходом задатчика, а выход компаратора соединен с входом исполнительного элемента, отличающееся тем, что, с целью

повышения точности устройства, в него введены счетчик и цифровой зта- лонный датчик температуры, а функциональный преобразователь содержит сумматор, компаратор, реверсивный

счетчик и тактовый генератор, ив нем входы сумматора подключены к выходам аналого-цифрового преобразователя и блока памяти соответственно, а выход - к одному из входов

компаратора, другой вход которого связан с выходом цифрового эталонного датчика температуры, два Btji- хода компаратора подключены соответственно к управляющим входам реверсивного счетчика, а третий выход - к управляющему входу тактового генератора, выход которого связан со счетным входом реверсивного счетчика, подключенного выходом к адресному входу блока памяти, управляющий вход которого соединен с выходом таймера через счетчик.

Фиг.1

t c

Корректирующая характеристика

О

tft2

фи&.2

Редактор Ю. Середа

Составитель Г. Крейман

Техред Г.Гербер Корректор В. Синицкая

Заказ 2303/49 Тираж 836 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Реальной характеристика

t3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры | 1979 |

|

SU805274A1 |

| Устройство для контроля и управления технологическими процессами испытаний и тренировки фотоэлектронных умножителей | 1988 |

|

SU1517041A1 |

| Устройство для контроля и управления технологическим процессом тренировки и испытаний фотоэлектронных умножителей | 1986 |

|

SU1325516A1 |

| СЧЕТЧИК РЕСУРСА СИЛОВОГО ТРАНСФОРМАТОРА | 2008 |

|

RU2384879C1 |

| Устройство для регулирования температуры | 1987 |

|

SU1553959A1 |

| Устройство для программного регулирования температуры | 1957 |

|

SU1442979A1 |

| Многомерный статистический анализатор сглаженной эффективной мощности нагрузки | 1991 |

|

SU1836692A3 |

| Устройство для коррекции нелинейности | 1982 |

|

SU1056228A1 |

| Устройство для вычисления функции линеаризации | 1980 |

|

SU905831A1 |

| Цифровое устройство для измерения температуры | 1982 |

|

SU1006937A1 |

Изобретение относится к технике автоматического регулирования температуры технологических процессов.- Устройство обеспечивает повьшение точности регулирования .за счет учета ;статистических характеристик старения датчика температуры включенного на одном из входов цифрового регулятора, путем сравнения их с характеристиками эталонного датчика температуры. Статистические характеристики старения датчика хранятся в блоке памяти, включенном на другом входе цифрового регулятора, поправка с эталонного датчика вносится через функциональный преобразователь и блок .памяти по его адресному входу, к управляющему входу которого подключен счетчик циклов, управляемый таймеромji задающим период работы регуля ора. 2 ил. . . I (Л

| Васильев Я.В | |||

| и др | |||

| Применение фотогальванических усилителей для изодромного регулирования температуры | |||

| - Приборы и системы управления, 1976, 6, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Авторское свидетельство СССР № 803274, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-30—Публикация

1984-01-04—Подача