I

Изобретение относится к газовому анализатору, а именно к автоматичес КИМ системам для непрерывного отбора, транспортирования, очистки, подготовки и анализа газового потока, например, анализа содержания составляющих колошникового газа доменной печи и представления измерительной информации в виде унифицированных сигналов, и может быть использовано в металлургической, химической и других отраслях промьшшенности.

Цель изобретения - повьшение надежности газоаналитической системы, которое достигается путем контроля состояний газовых линий и управляемых электрических цепей, опред ле- ния состояния устройств подготовки пробы по совокупности сигналов их состояния, формирования и передачи сигнала о неисправности системы в ЭВМ АСУ ТП или на пульт управления доменным процессом.

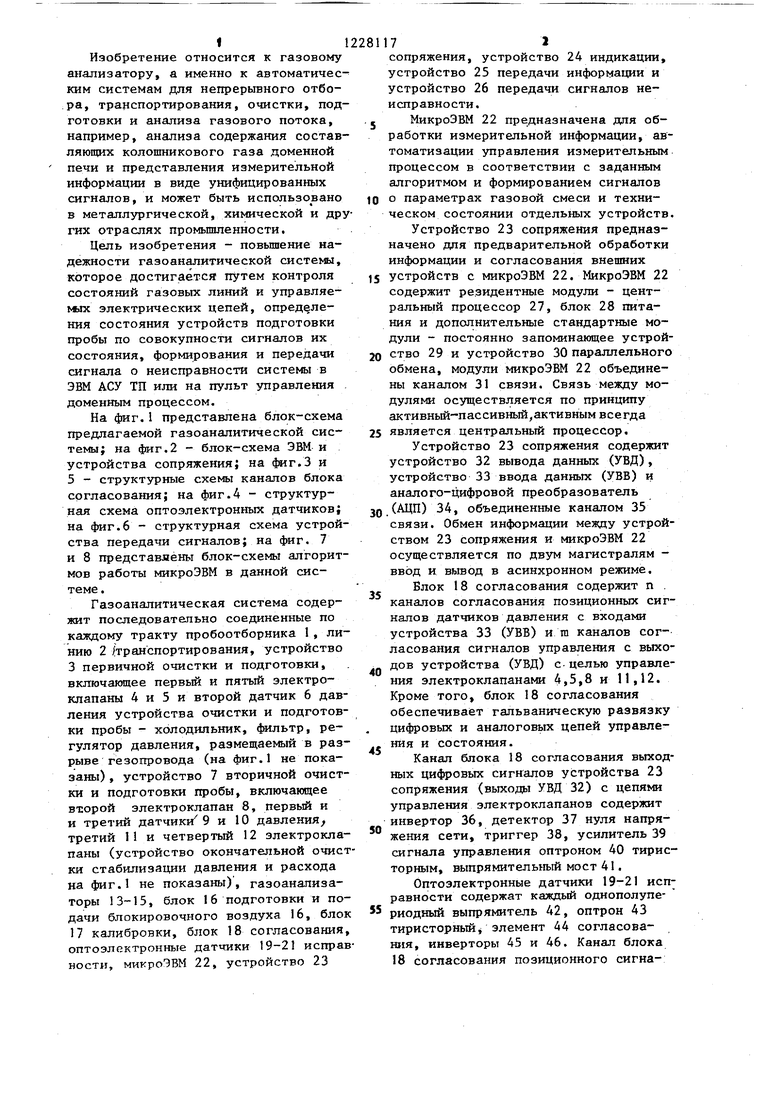

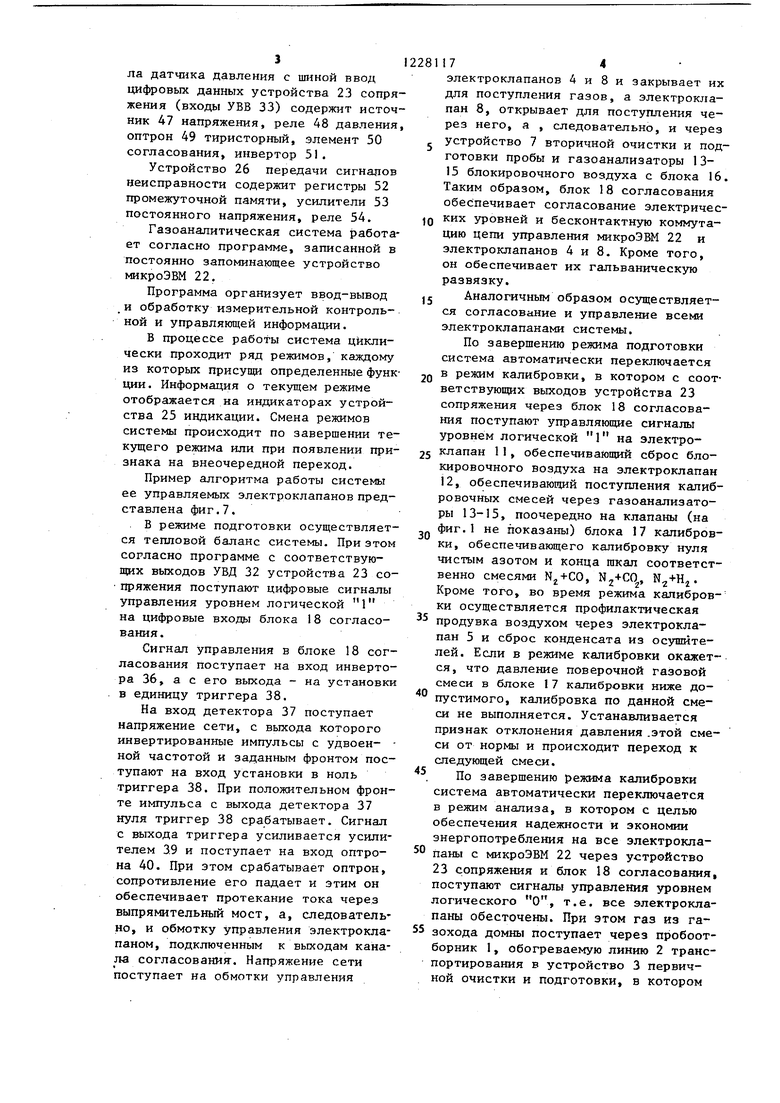

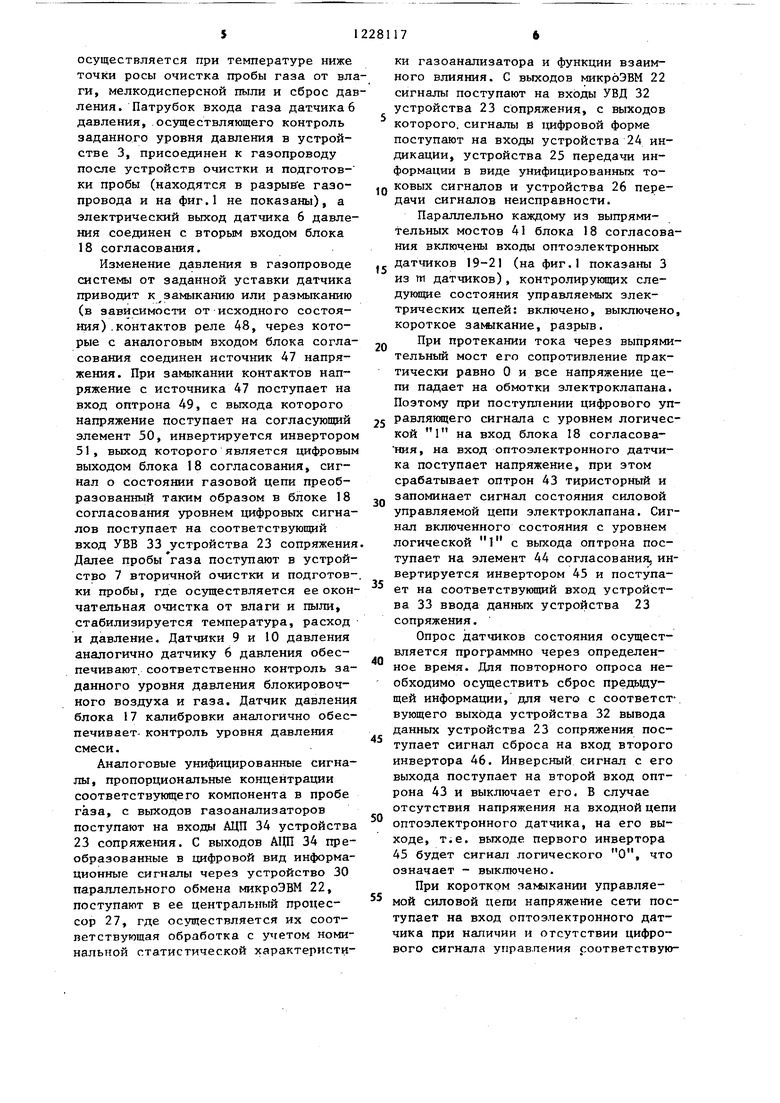

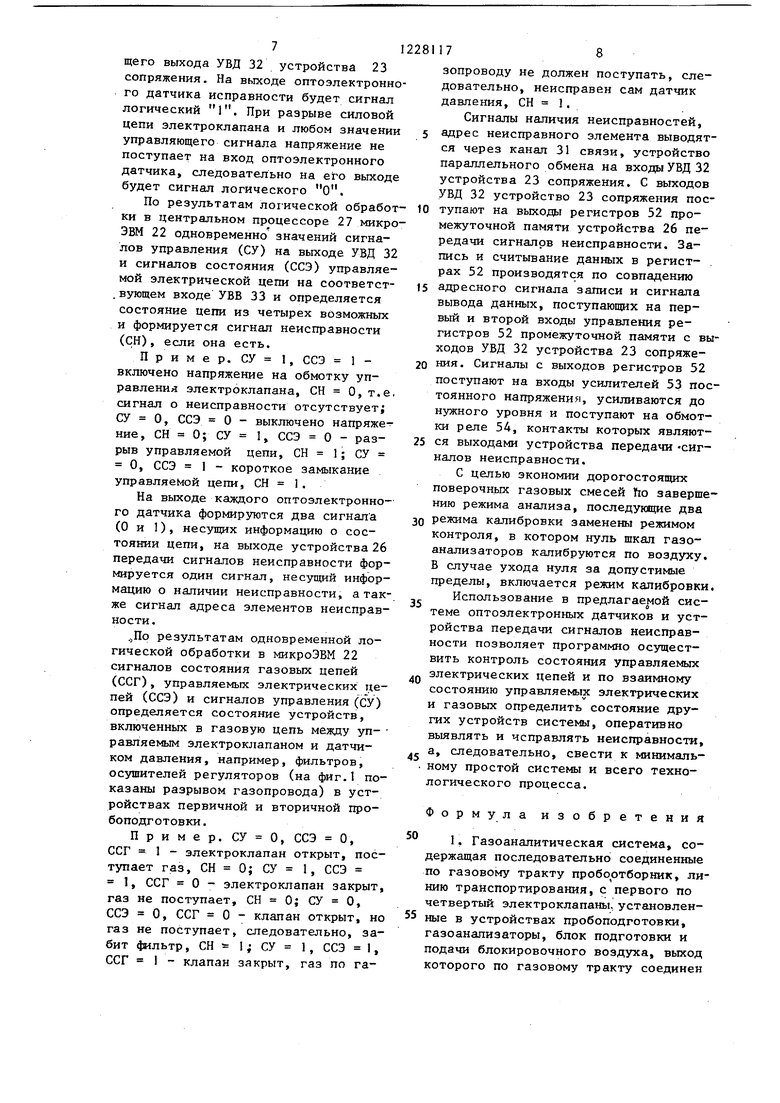

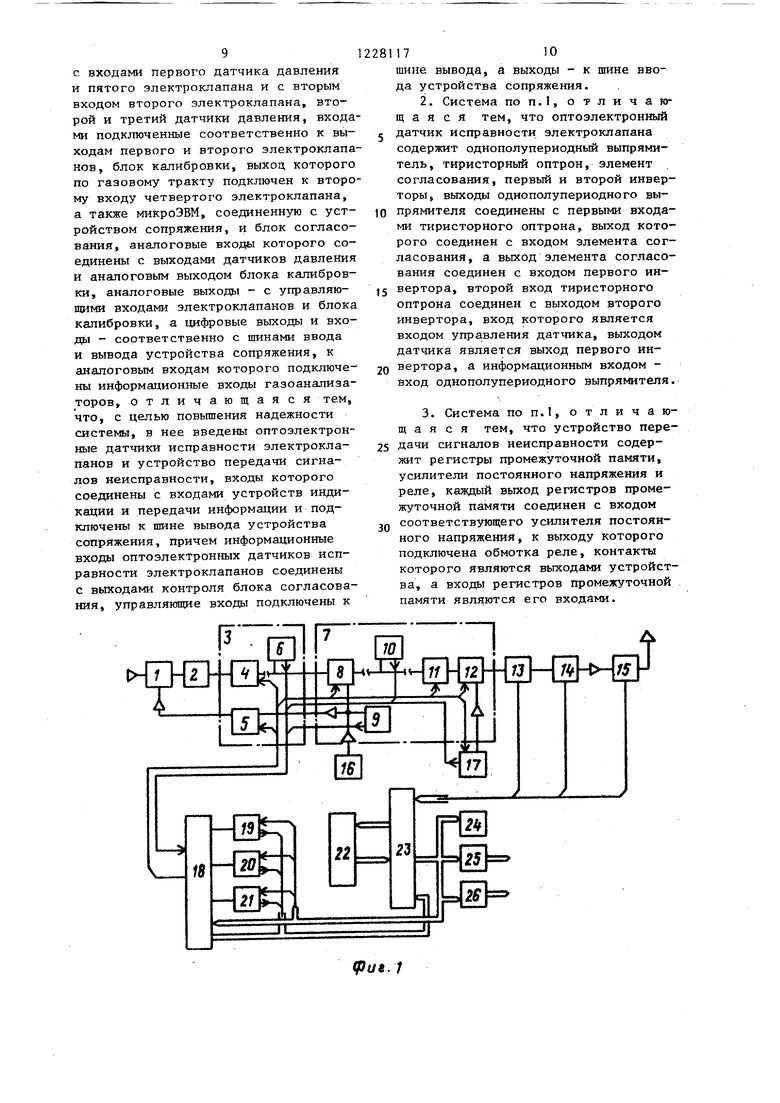

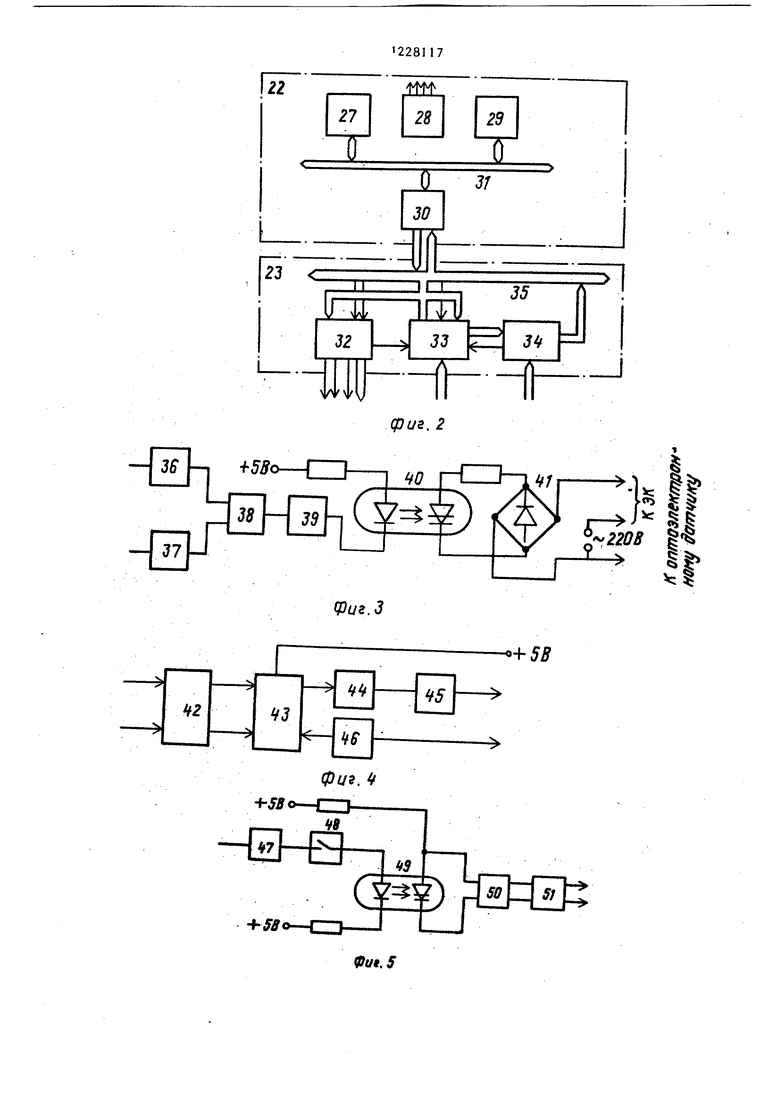

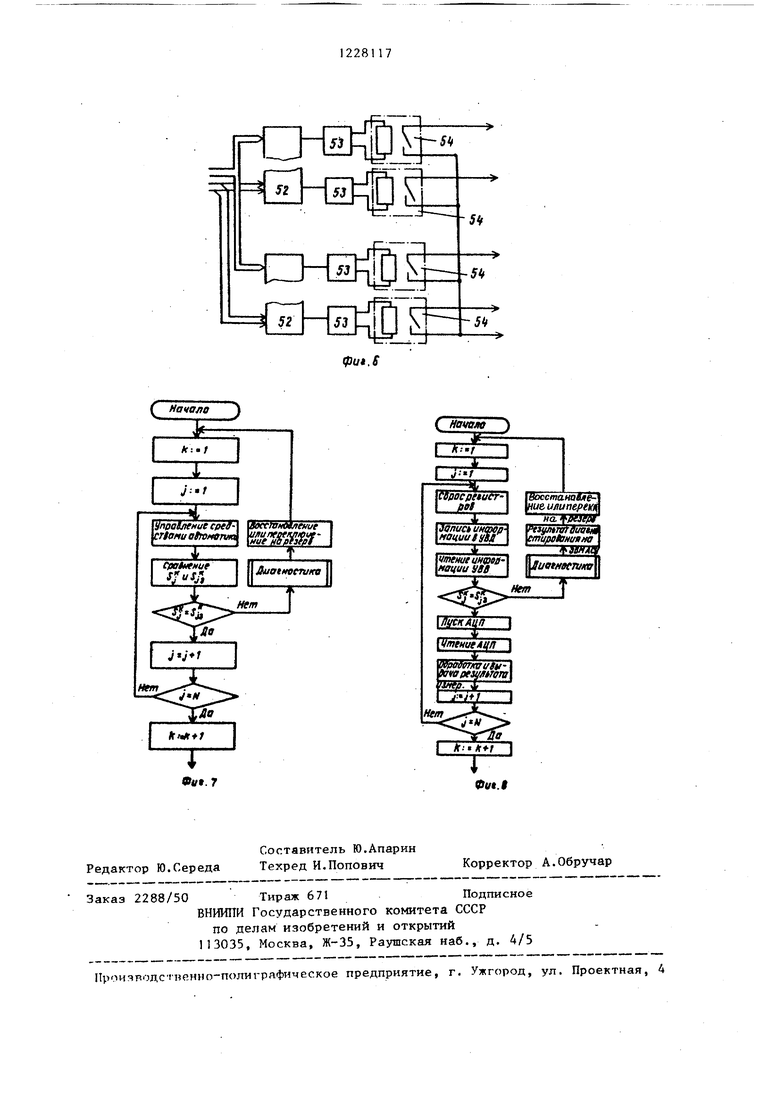

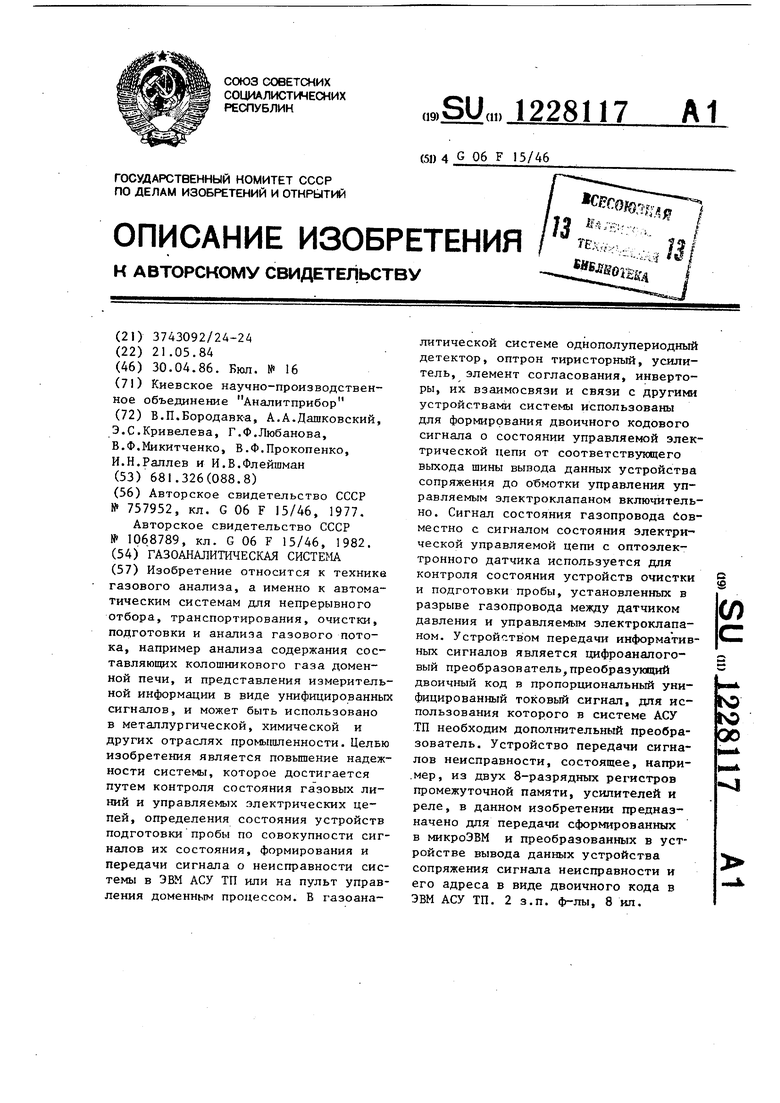

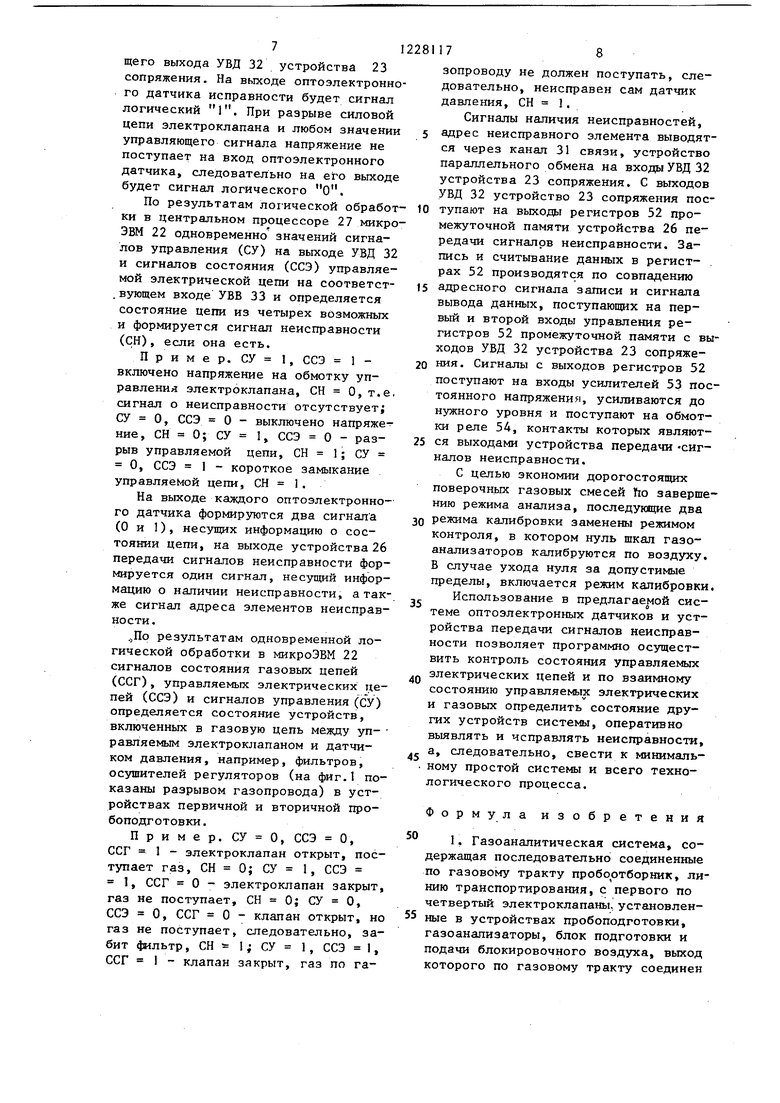

На фиг.1 представлена блок-схема предлагаемой газоаналитической сие- темы; на фиг.2 - блок-схема ЭВМ и устройства сопряжения; на (|иг.З и 5 - структурные схемы каналов блока согласования; на фиг.4 - структурная схема оптоэлектронных датчиков; на фиг.6 - структурная схема устройства передачи сигналов; на фиг. 7 и 8 представлены блок-схемы алгоритмов работы микроэвм в данной системе .

Газоаналитическая система содержит последовательно соединенные по каждому тракту пробоотборника 1, линию 2 /транспортирования, устройство 3 первичной очистки и подготовки, включающее первьй и пятый электроклапаны 4 и 5 и второй датчик 6 давления устройства очистки и подготовки пробы - холодильник, фильтр, регулятор давления, размещаемый в разрыве гезопровода (на фиг.1 не показаны) , устройство 7 вторичной очистки и подготовки пробы, включающее второй электроклапан 8, первый и и третий датчики 9 и 10 дaвлeния третий 11 и четвертый 12 электрокла- паны (устройство окончательной очистки стабилизации давления и расхода на фиг.1 не показаны), газоанализаторы 13-15, блок 16 подготовки и подачи блокировочного воздуха 16, блок 17 калибровки, блок 18 согласования, оптоэлектронные датчики 19-21 исправности, микроэвм 22, устройство 23

, Q

j 20

25 JQ

5

35

0

5

171 сопряжения, устройство 24 индикации, устройство 25 передачи информации и устройство 26 передачи сигналов неисправности.

Микроэвм 22 предназначена для обработки измерительной информации, автоматизации управления измерительным процессом в соответствии с заданным алгоритмом и формированием сигиалов о параметрах газовой смеси и техническом состоянии отдельных устройств.

Устройство 23 сопряжения предназначено для предварительной обработки информации и согласования внещних устройств с микроэвм 22. МикроЭВМ 22 содержит резидентные модули - центральный процессор 27, блок 28 питания и дополнительные стандартные модули - постоянно запоминающее устройство 29 и устройство 30 параллельного обмена, модули микроЭВМ 22 объединены каналом 31 связи. Связь между модулями осуществляется по принципу активный-пассивный,активным всегда является центральный процессор.

Устройство 23 сопряжения содержит устройство 32 вывода данных (УВД), устройство 33 ввода данных (УВВ) и аналого-цифровой преобразователь (АЦП) 34, объединенные каналом 35 связи. Обмен информации между устройством 23 сопряжения и микроЭВМ 22 осуществляется по двум магистралям - ввод и вывод в асинхронном режиме.

Блок 18 согласования содержит п . каналов согласования позиционных сигналов датчиков давления с входами устройства 33 (УВВ) и га каналов согласования сигналов управления с выходов устройства (УВД) с. целью управления электроклапанами 4,5,8 и 11,12. Кроме того блок 18 согласования обеспечивает гальваническую развязку цифровых и аналоговых цепей управления и состояния.

Канал блока 18 согласования выходных цифровых сигналов устройства 23 сопряжения (выходы УВД 32) с цепями управления электроклапанов содержит инвертор 36, детектор 37 нуля напряжения сети, триггер 38, усилитель 39 сигнала управления оптроном 40 тирис- торным, выпрямительный мост 41.

Оптоэлектронные датчики 19-21 исп- равности содержат каждый однополупе- риодный выпрямитель 42, оптрон 43 тиристорный элемент 44 согласования, инверторы 45 и 46. Канал блока

18согласования позиционного сигна10

15

20

25

312281

а датчика давления с шиной ввод ифровых данных устройства 23 сопряения (входы УВВ 33) содержит источник 47 напряжения, реле 48 давления, оптрон 49 тиристорный, элемент 50 с согласования, инвертор 51.

Устройство 26 передачи сигналов неисправности содержит регистры 52 промежуточной памяти, усилители 53 постоянного напряжения, реле 54.

Газоаналитическая система работает согласно программе, записанной в постоянно запоминающее устройство микроэвм 22.

Программа организует ввод-вывод и обработку измерительной контрольной и управляющей информации.

В процессе работы система циклически проходит ряд режимов, каждому з которых присущи определенные функии. Информация о текущем режиме отображается на индикаторах устройства 25 индикации. Смена режимов системы происходит по завершении текущего режима или при появлении признака на внеочередной переход.

Пример алгоритма работы системы ее управляемых электроклапанов представлена фиг.7.

В режиме подготовки осуществляется тепловой баланс системы. При этом согласно программе с соответствуюих выходов УВД 32 устройства 23 со- пряжения поступают цифровые сигналы управления уровнем логической 1 на цифровые входы блока 18 согласования.

Сигнал управления в блоке 18 согласования поступает на вход инвертора 36, а с его выхода - на установки в единицу триггера 38.

На вход детектора 37 поступает напряжение сети, с выхода которого инвертированные импульсы с удвоен- - ной частотой и заданным фронтом поступают на вход установки в ноль триггера 38. При положительном фронте импульса с выхода детектора 37 нуля триггер 38 срабатывает. Сигнал с выхода триггера усиливается усилителем 3.9 и поступает на вход оптро- на 40. При этом срабатывает оптрон, сопротивление его падает и этим он обеспечивает протекание тока через выпрямительный мост, а, следовательно, и обмотку управления электроклапаном, подключенным к выходам канала согласования . Напряжение сети поступает на обмотки управления

30

35

40

45

50

55

174

электроклапанов 4 и 8 и закрывает их для поступления газов, а электроклапан 8, открывает для поступления через него, а , следовательно, и через устройство 7 вторичной очистки и подготовки пробы и газоанализаторы 13- 15 блокировочного воздуха с блока 16. Таким образом, блок 18 согласования обеспечивает согласование электрических уровней и бесконтактную коммутацию цепи управления микроЭВМ 22 и электроклапанов 4 и 8. Кроме того, он обеспечивает их гальваническую развязку.

Аналогичным образом осуществляется согласование и управление всеми электроклапанами системы.

По заверщению режима подготовки система автоматически переключается в режим калибровки, в котором с соответствующих выходов устройства 23 сопряжения через блок 18 согласования поступают управляющие сигналы уровнем логической 1 на электроклапан 11, обеспечивающий сброс блокировочного воздуха на электроклапан 12, обеспечивающий поступления калибровочных смесей через газоанализаторы 13-15, поочередно на клапаны (на фиг.1 не показаны) блока 17 калибровки, обеспечивающего калибровку нуля чистым азотом и конца шкал соответственно смесями , ,, . Кроме того, во время режима калибров- ки осуществляется профилактическая продувка воздухом через электроклапан 5 и сброс конденсата из осушителей. Если в режиме калибровки окажется, что давление поверочной газовой смеси в блоке 17 калибровки ниже допустимого, калибровка по данной смеси не выполняется. Устанавливается признак отклонения давления .этой смеси от нормы и происходит переход к следующей смеси.

По завершению режима калибровки система автоматически переключается в режим анализа, в котором с целью обеспечения надежности и экономии энергопотребления на все электроклапаны с микроэвм 22 через устройство 23 с;опряжения и блок 18 согласования, поступают сигналы управления уровнем логического О, т.е. все электроклапаны обесточены. При этом газ из газохода домны поступает через пробоотборник 1, обогреваемую линию 2 транспортирования в устройство 3 первичной очистки и подготовки, в котором

осуществляется при температуре ниже точки росы очистка пробы газа от влги, мелкодисперсной пыли и сброс даления. Патрубок входа газа датчика 6 давления, осуществляющего контроль заданного уровня давления в устройстве 3, присоединен к газопроводу после устройств очистки и подготовки пробы (находятся в разрыв е газопровода и на фиг.1 не показаны), а электрический выход датчика 6 давления соединен с вторым входом блока 18 согласования.

Изменение давления в газопроводе систе1Ф1 от заданной уставки датчика приводит к замыканию или размыканию (в зависимости от-исходного состоя- Ш1я).контактов реле 48, через которые с анапоговьш входом блока согласования соединен источник 47 напряжения. При замыкании контактов напряжение с источника 47 поступает на вход оптрона 49, с выхода которого напряжение поступает на согласующий элемент 50, инвертируется инвертором 51, выход которого является цифровым выходом блока 18 согласования, сигнал о состоянии газовой цепи преобразованный таким образом в блоке 18 согласования уровнем цифровых сигналов поступает на соответствующий вход УВВ 33 устройства 23 сопряжения Далее пробы газа поступают в устройство 7 вторичной очистки и подготовки пробы, где осуществляется ее окончательная очистка от влаги и пы.гш, стабилизируется температура, расход и давление. Датчики 9 и 10 давления аналогично датчику 6 давления обеспечивают, соответственно контроль заданного уровня давления блокировочного воздуха и газа. Датчик давления блока 17 калибровки аналогично обеспечивает- контроль уровня давления смеси.

Аналоговые унифицированные сигналы, пропорциональные концентрации соответствующего компонента в пробе газа, с выходов газоанализаторов поступают на входы АЦП 34 устройства 23 сопряжения. С выходов А1Щ 34 преобразованные в цифровой вид информационные сигналы через устройство 30 параллельного обмена микроЭВМ 22, поступают в ее центральный процессор 27, где осуществляется их соответствующая обработка с учетом номинальной статистической характеристи10

5

0

5

0

5

0

5

ки газоанализатора и функции взаимного влияния. С выходов микроэвм 22 сигналы поступают на входы УВД 32 устройства 23 сопряжения, с выходов которого, сигналы В 1щфровой форме поступают на входы устройства 24 индикации, устройства 25 передачи информации в виде унифицированных токовых сигналов и устройства 26 передачи сигналов неисправности.

Параллельно каждому из выпрямительных мостов 41 блока 18 согласования включены входы оптоэлектронных датчиков 19-21 (на фиг.1 показаны 3 из m датчиков) , контролирукяцих следующие состояния управляемых электрических цепей: включено, выключено, короткое заьшканке, разрыв.

При протекании тока через выпрямительный мост его сопротивление практически равно О и все напряжение цепи падает на обмотки электроклапана. Поэтому при поступлении цифрового уп- равлякицего сигнала с уровнем логической 1 на вход блока 18 согласова- ния, на вход оптоэлектронного датчика поступает напряжение, при этом срабатывает оптрон 43 тиристорный и запоминает сигнал состояния силовой управляемой цепи электроклапана. Сигнал включенного состояния с уровнем логической 1 с выхода оптрона поступает на элемент 44 согласования, инвертируется инвертором 45 и поступает на соответствующий вход устройства 33 ввода данных устройства 23 сопряжения.

Опрос датчиков состояния осуществляется программно через определенное время. Для повторного опроса необходимо осуществить сброс предыдущей информации, для чего с соответст-. вующего выхода устройства 32 вывода данных устройства 23 сопряжения поступает сигнал сброса на вход второго инвертора 46. Инверсный сигнал с его выхода поступает на второй вход оптрона 43 и выключает его. В случае отсутствия напряжения на входной цепи оптозлектронного датчика, на его выходе, т.е. выходе первого инвертора 45 будет сигнал логического О, что означает - выключено.

При коротком замыкании управляемой силовой цепи напряжегте сети поступает на вход оптоэлектронного датчика при наличии и отсутствии цифрового сигнала управ.пения с.оответствую

7I

щего выхода УВД 32 устройства 23 сопряжения. На выходе оптоэлектронно го датчика исправности будет сигнал логический 1. При разрыве силовой цепи электроклапана и любом значении управляющего сигнала напряжение не поступает на вход оптоэлектронного датчика, следовательно на его выходе будет сигнал логического О.

По результатам логической обработки в центральном процессоре 27 микро ЭВМ 22 одновременно значений сигналов управления (СУ) на выходе УВД 32 и сигналов состояния (ССЭ) управляемой электрической цепи на соответст- .вующем входе УВВ 33 и определяется состояние цепи из четырех возможных и формируется сигнал неисправности (СН), если она есть.

Пример. СУ 1, ССЭ 1 - включено напряжение на обмотку управления электроклапана, СН О, т.е, сигнал о неисправности отсутствует; СУ О, ССЭ О - выключено напряже-г ние, СН 0; СУ 1, ССЭ О - раз

рыв управляемой цепи, СН 1; СУ О, ССЭ 1 - короткое замыкание управляемой цепи, СН 1.

На выходе каждого оптоэлектронно- го датчика формируются два сигнал а (О и 1), несущих информацию о состоянии цепи, на выходе устройства 26 передачи сигналов неисправности формируется один сигнал, несущий информацию о наличии неисправности, а также сигнал адреса элементов неисправности.

,,По результатам одновременной логической обработки в микроэвм 22 сигналов состояния газовых цепей (ССГ), управляемых электрических цепей (ССЭ) и сигналов управления (cV) определяется состояние устройств, включенных в газовую цепь между уп- равляемьм электроклапаном и датчиком давления, например, фильтров, осушителей регуляторов (на фиг.1 показаны разрывом газопровода) в устройствах первичной и вторичной про- боподготовки.

Пример. , ССЭ О, ССГ 1 - электроклапан открыт, поступает газ, СН 0; СУ 1, ССЭ 1, ССГ о - электроклапан закрыт, газ не поступает, СН 0; СУ О, ССЭ О, ССГ О - клапан открыт, но газ не поступает, следовательно, забит фильтр, СН - I; СУ 1, ССЭ I, ССГ 1 - клапан закрыт, газ по га

8

зопроводу не должен поступать, следовательно, неисправен сам датчик давления, СН 1.

Сигналы наличия неисправностей, адрес неисправного элемента выводятся через канал 31 связи, устройство параллельного обмена на входы УВД 32 устройства 23 сопряжения. С выходов УВД 32 устройство 23 сопряжения поступают на выходы регистров 52 промежуточной памяти устройства 26 передачи сигналов неисправности. Запись и считывание данных в регист- . pax 52 производятся по совпадению адресного сигнала записи и сигнала вывода данных, поступающих на первый и второй входы управления регистров 52 промежуточной памяти с выходов УВД 32 устройства 23 сопряжения. Сигналы с выходов регистров 52 поступают на входы усилителей 53 постоянного напряжения, усиливаются до нужного уровня и поступают на обмотки реле 34, контакты которых являются выходами устройства передачи -сигналов неисправности.

С целью экономии дорогостоящих поверочных газовых смесей ho завершению режима анализа, последукяцие два режима калибровки заменены режимом контроля, в котором нуль шкал газоанализаторов калибруются по воздуху, В случае ухода нуля за допустимые пределы, включается режим калибровки.

Использование в предлагаемой системе оптоэлектронных датчиков и устройства передачи сигналов неисправности позволяет программно осуществить контроль состояния управляемых электрических цепей и по взаимному состоянию управляемых электрических и газовых определить состояние других устройств системы, оперативно выявлять и исправлять неисправности, а, следовательно, свести к минимальному простой системы и всего технологического процесса.

Формула изобретения

1, Газоаналитическая система, содержащая последовательно соединенные по газовому тракту пробоотборник, линию транспортирования, с первого по четвертый электроклапаны, установленные в устройствах пробоподготовки, газоанализаторы, блок подготовки и подачи блокировочного воздуха, выход которого по газовому тракту соединен

с. входами первого датчика давления и пятого электроклапана и с вторым входом второго электроклапана, второй и третий датчики давления, входа ми подключенные соответственно к выходам первого и второго электрокпапа нов, блок калибровки, выход которого по газовому тракту подключен к второ му входу четвертого электроклапана, а также микроЭВМ, соединенную с устройством сопряжения, и блок согласования, аналоговые входы которого соединены с выходами датчиков давления и аналоговым выходом блока калибровки, аналоговые выходы - с управляющими входами электроклапанов и блока калибровки, а цифровые выходы и входы - соответственно с шинами ввода и вывода устройства сопряжения, к аналоговым входам которого подключе- ны информационные входы газоанализаторов, отличающаяся тем, что, с целью повышения надежности системы, в нее введены оптоэлектрон- ные датчики исправности электроклапанов и устройство передачи сигналов неисправности, входы которого соединены с входами устройств индикации и передачи информации и подключены к шине вывода устройства сопряжения, причем информационные входы оптоэлектронных датчиков исправности электроклапанов соединены с выходами контроля блока согласования, управляющие входы подключены к

2811710

шине вывода, а выходы - к шине ввода устройства сопряжения.

2.Система поп.1, отличающаяся тем, что оптоэлектронный

5 датчик исправности электроклапана содержит однополупериодный выпрямитель, тиристорный оптрон, элемент согласования, первый и второй инверторы, выходы однополупериодного вы}0 прямителя соединены с первыми входами тиристорного оптрона, выход которого соединен с входом элемента согласования, а выход элемента согласования соединен с входом первого инJS вертора, второй вход тиристорного оптрона соединен с выходом второго инвертора, вход которого является входом управления датчика, выходом датчика является выход первого ин20 вертора, а информационным входом - вход однополупериодного выпрямителя.

3.Система по п.1, о т л и ч а ю- щ а я с я тем, что устройство пере25 дачи сигналов неисправности содержит регистры промежуточной памяти, усилители постоянного напряжения и реле, каждый выход регистров промежуточной памяти соединен с входом

3Q соответствующего усилителя постоянного напряжения, к выходу которого подключена обмотка реле, контакты которого являются выходами устройства, а входы регистров промежуточной памяти являются его входами.

ШГ т .

ill imimi 111 I I MMM i ffem Jfi HMiMk мммМЯМ

tput.J

mt

0

j;

I I

(

3B

+58

ITHlgTnCy S

37

Q

1

S

т

I

1

r i

r li

-г I S

- 1

о V:

Фиг.З

.

о-Ь5

f8

«5

C rlfirn

Фи9.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоаналитическая система | 1982 |

|

SU1068789A1 |

| Способ подготовки газовой смеси для калибровки газоанализаторов | 1981 |

|

SU1280585A1 |

| ГАЗОВЫЙ АНАЛИЗАТОР | 2001 |

|

RU2267123C2 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ, КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ СЕМЯН И МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1992 |

|

RU2043007C1 |

| Расходомер-дозатор жидкостей | 1988 |

|

SU1638554A1 |

| Устройство для сопряжения источников информации с ЭВМ | 1987 |

|

SU1501075A2 |

| Сервопривод с цифровым управлением | 1980 |

|

SU962952A1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| КР-газоанализатор | 2017 |

|

RU2672187C1 |

| СИСТЕМА ЗАПРАВКИ И ХРАНЕНИЯ КИСЛОРОДА НА БОРТУ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2347724C2 |

Изобретение относится к технике газового анализа, а именно к автоматическим системам для непрерывного отбора, транспортирования, очистки, подготовки и анализа газового потока, например анализа содержания составляющих колошникового газа доменной печи, и представления измерительной информации в виде унифицированных сигналов, и может быть использовано в металлургической, химической и других отраслях промьиоленности. Целью изобретения является повышение надежности системы, которое достигается путем контроля состояния газовых линий и управляемых электрических цепей, определения состояния устройств подготовки пробы по совокупности сигналов их состояния, формирования и передачи сигнала о неисправности системы в ЭВМ АСУ ТП или на пульт управления доменным процессом. В газоаналитической системе однополупериодный детектор, оптрон тиристорный, усилитель, элемент согласования, инверторы, их взаимосвязи и связи с другими устройствами системы использованы для формирования двоичного кодового сигнала о состоянии управляемой электрической цепи от соответствующего выхода шины вывода данных устройства сопряжения до обмотки управления управляемым электроклапаном включительно. Сигнал состояния газопровода Совместно с сигналом состояния электрической управляемой цепи с оптоэлек- тронного датчика используется для контроля состояния устройств очистки и подготовки пробы, установленньпс в разрыве газопровода между датчиком давления и управляемым электроклапаном. Устройством передачи информативных сигналов является цифроаналого- вый преобразователь,преобразующий двоичный код в пропорциональный унифицированный токовый сигнал, для использования которого в системе АСУ ТП необходим дополнительный преобразователь. Устройство передачи сигналов неисправности, состоящее, напри- .мер, из двух 8-разрядных регистров промежуточной памяти, усилителей и реле, в данном изобретении предназначено для передачи сформированных в микроэвм и преобразованных в устройстве вывода данных устройства сопряжения сигнала неисправности и его адреса в виде двоичного кода в ЭВМ АСУ ТП. 2 з.п. ф-лы, 8 ил. % сл

| Авторское свидетельство СССР № 757952, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-04-30—Публикация

1984-05-21—Подача