Изобретение относится к конструкции электрической машины.

Цель изобретения - повышение надежности путем предотвращения распрессовки магнитопровода, а также повышение точности контроля состояния прессовки.

На фиг. 1 схематически показана торцовая зона статора турбогенератора (продольное сечение); на фиг. 2 - вид Б на фиг. 1; на фиг. 3 - конструкция электродов датчиков; на фиг. 4 - схема измерения; на фиг. 5- ю зависимость тока, протекающего через датчик от времени при различных частотах колебания зубца магнитопровода статора и источника питания; на фиг. 6 - градуировоч- ная зависимость амплитуды тока датчика от амплитуды колебаний зубца; на фиг. 8 - за- висимость импульсного тока, протекающего через контакт электродов, от времени для трех значений амплитуды колебаний зубца.

Статор электрической мащины (фиг. 1) содержит шихтованный магнитопровод 1, 2о стяжные клинья 2, нажимные пальцы 3, нажимные фланцы 4, обмотку.5 и датчики б контроля состояния прессовки. Каждый датчик выполнен в виде двух электродов, расположенных с заданным зазором один относительно другого. Один из электродов вы- 25 полней в виде нескольких изолированных один от другого стержней 7, а другой электрод 8 закреплен на поверхности магнитопровода 1 статора. Рабочие поверхности стержней расположены на разных расстоятоянии прессовки мдгнитопровода статора. Например, загораются световые индикаторы при замыкании контактов в датчике, когда амплитуда вибрации превышает установленное расстояние 6i или 62, а при замыкании контактов электродов, находящихся на рас- сто5 нии бз, срабатывает устройство 22 звуковой сигнализации в том случае, когда какой-либо диагностический параметр превышает допустимый предел.

Способ диагностики состояния шихтованного магнитопровода осуществляют установкой датчиков на статоре. После сборки и прессовки магнитопровода или в процессе эксплуатации во время ремонта устанавливают на пальцы или в другом месте электроды, соединяют их через коммутатор с устройством измерения и источником питания через устройство управления. В процессе эксплуатации под действием электромагнитных сил магнитопровод начинает колебаться, и под действием циклических нагрузок появляется распрессовка, которая приводит к тому, что крайний лист магнитопровода начинает колебаться с определенной частотой. Если амплитуда колебаний зубца больше зазора между ним и стержнем, происходит замыкание контакта между электродами в течение некоторого времени, которое меньше периода колебаний зубца. Замыкание контакта фиксируется прибором, и состояние магнитопровода определяется как распрессованное. Для опниях fi, fio fi. от оабочей поверхности элек- 30 ределения степени распрессовки датчик подНИЯХ, 0|, 02, Оз от раООЧеИ ПОВерХНОе1И Л1екктгшяшт i wf -muuHW rruT- iiua nr,Du,,,,cuu.u

35

трода 7. Выводные концы 9 служат для подключения датчика. Электрод 8 установлен на магнитопроводе 1.Стержни 7 закреплены на нажимном пальце 3 через электроизоляционную прокладку 10. Для возврата стержней в исходное положение служат пружины 11 сжатия, которые фиксируются буртиками 12, жестко связанными со стержнями и дающими возможность фиксировать выбранный зазор между отдельным стержнем 7 и рабочей поверхностью электрода 8.

Стержни могут быть выполнены составными, состоящими из двух частей 13 и 14 (фиг. 3), размещенных в корпусе 15. При таком исполнении датчика часть 14 выполняет функции первого электрода, часть 13 - второго.45

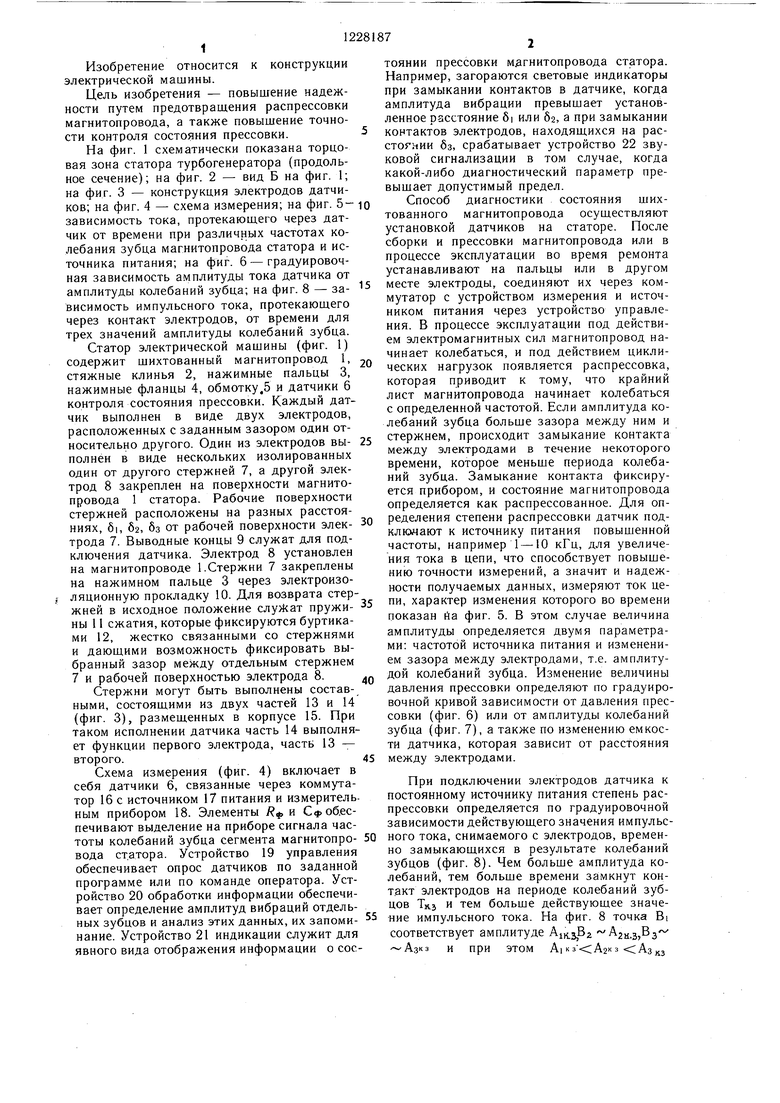

Схема измерения (фиг. 4) включает в себя датчики 6, связанные через коммутатор 16 с источником 17 питания и измерительным прибором 18. Элементы / и Сф обеспечивают выделение на приборе сигнала час40

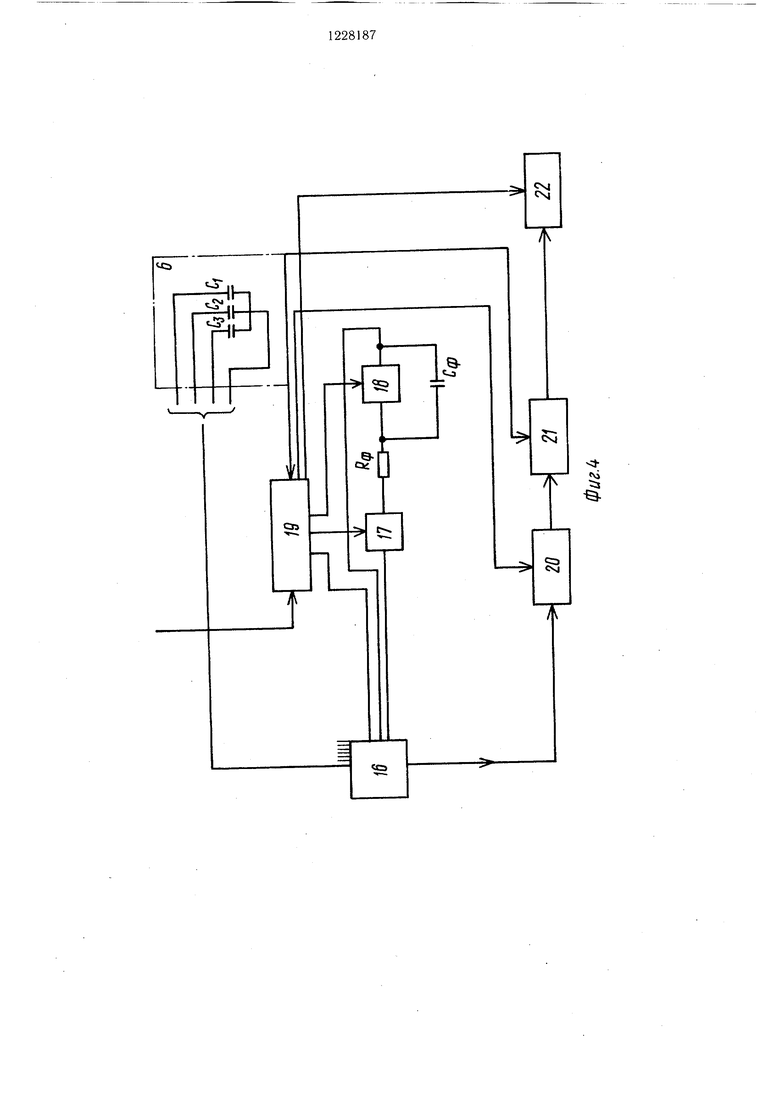

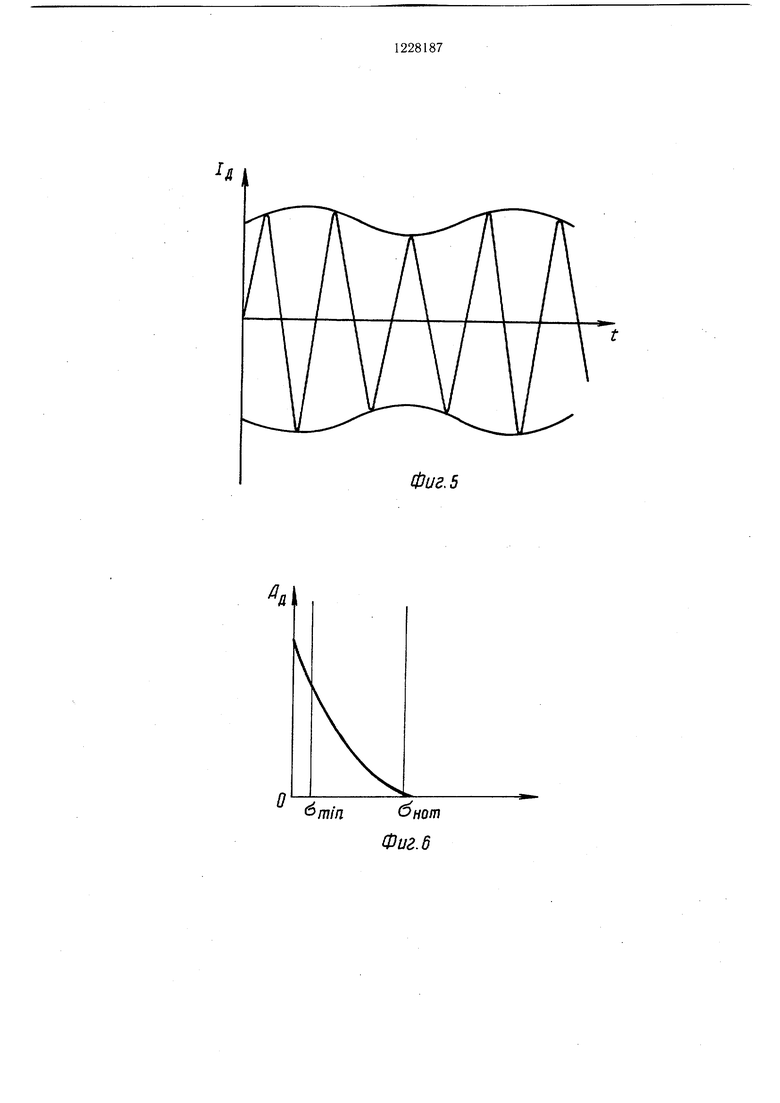

клюлают к источнику питания повышенной частоты, например 1 -10 кГц, для увеличения тока в цепи, что способствует повышению точности измерений, а значит и надежности получаемых данных, измеряют ток цепи, характер изменения которого во времени показан йа фиг. 5. В этом случае величина амплитуды определяется двумя параметрами: частотой источника питания и изменением зазора между электродами, т.е. амплитудой колебаний зубца. Изменение величины давления прессовки определяют по градуиро- вочной кривой зависимости от давления прессовки (фиг. 6) или от амплитуды колебаний зубца (фиг. 7), а также по изменению емкости датчика, которая зависит от расстояния между электродами.

При подключении электродов датчика к постоянному источнику питания степень распрессовки определяется по градуировочной зависимости действующего значения импульстоты колебаний зубца сегмента магнитопро- 50 ного тока, снимаемого с электродов, временвода ст.атора. Устройство 19 управления обеспечивает опрос датчиков по заданной программе или по команде оператора. Устройство 20 обработки информации обеспечивает определение амплитуд вибраций отдельных зубцов и анализ этих данных, их запоминание. Устройство 21 индикации служит для явного вида отображения информации о сос55

но замыкающихся в результате колебаний зубцов (фиг. 8). Чем больше амплитуда колебаний, тем больше времени замкнут контакт электродов на периоде колебаний зубцов TKJ и тем больше действующее значение импульсного тока. На фиг. 8 точка Bi соответствует амплитуде Л.. .3,3

АЗКЗ и при этом AiK3- A2K3 Азкз

тоянии прессовки мдгнитопровода статора. Например, загораются световые индикаторы при замыкании контактов в датчике, когда амплитуда вибрации превышает установленное расстояние 6i или 62, а при замыкании контактов электродов, находящихся на рас- сто5 нии бз, срабатывает устройство 22 звуковой сигнализации в том случае, когда какой-либо диагностический параметр превышает допустимый предел.

Способ диагностики состояния шихтованного магнитопровода осуществляют установкой датчиков на статоре. После сборки и прессовки магнитопровода или в процессе эксплуатации во время ремонта устанавливают на пальцы или в другом месте электроды, соединяют их через коммутатор с устройством измерения и источником питания через устройство управления. В процессе эксплуатации под действием электромагнитных сил магнитопровод начинает колебаться, и под действием циклических нагрузок появляется распрессовка, которая приводит к тому, что крайний лист магнитопровода начинает колебаться с определенной частотой. Если амплитуда колебаний зубца больше зазора между ним и стержнем, происходит замыкание контакта между электродами в течение некоторого времени, которое меньше периода колебаний зубца. Замыкание контакта фиксируется прибором, и состояние магнитопровода определяется как распрессованное. Для оп0 ределения степени распрессовки датчик подктгшяшт i wf -muuHW rruT- iiua nr,Du,,,,cuu.u

5

5

0

клюлают к источнику питания повышенной частоты, например 1 -10 кГц, для увеличения тока в цепи, что способствует повышению точности измерений, а значит и надежности получаемых данных, измеряют ток цепи, характер изменения которого во времени показан йа фиг. 5. В этом случае величина амплитуды определяется двумя параметрами: частотой источника питания и изменением зазора между электродами, т.е. амплитудой колебаний зубца. Изменение величины давления прессовки определяют по градуиро- вочной кривой зависимости от давления прессовки (фиг. 6) или от амплитуды колебаний зубца (фиг. 7), а также по изменению емкости датчика, которая зависит от расстояния между электродами.

При подключении электродов датчика к постоянному источнику питания степень распрессовки определяется по градуировочной зависимости действующего значения импульсного тока, снимаемого с электродов, времен

но замыкающихся в результате колебаний зубцов (фиг. 8). Чем больше амплитуда колебаний, тем больше времени замкнут контакт электродов на периоде колебаний зубцов TKJ и тем больше действующее значение импульсного тока. На фиг. 8 точка Bi соответствует амплитуде Л.. .3,3

АЗКЗ и при этом AiK3- A2K3 Азкз

Если контакт всегда замкнут, то снимаемый ток постоянный (штриховая линия).

Установка датчиков в области максимальных амплитуд при наличии распрессовки магнитопровода статора повышает точность измерений и достоверность диагностики.

Минимальное расстояние 6i выбирают из условий начала процесса распушевки, среднее §2 соответствует прогрессирующему процессу ослабления прессовки и требует остановки электрической машины для осмотр- ра и принятия мер по ликвидации распушевки. Расстояние бз выбирают из предельного условия ослабления прессовки, которое яв.ляется аварийным, так как через 100- 150 ч работы машин с такой амплитудой колебаний начинается процесс разрушения зубцов крайнего пакета, поэтому предусмотрено воздействие на сигнал.

Формула изобретения

ного стержня, электроды установлены в кор1. Статор электрической машины, содер- 20 пусе с возможностью контактирования друг с жап-1ий шихтованный магнитопровод с зубца-другом торцовыми поверхностями, при этом

ми, стяжные клинья, нажимные пальцы,корпус закреплен на нажимном пальце.

фланцы и обмотку, отличающийся тем, что, с целью повышения надежности путем предотвращения распрессовки магнитопровода, он содержит датчики контроля состояния прессовки, каждый из которых выполнен в виде двух электродов, расположенных с заданным зазором относительно друг друга, один из которых закреплен на магнитопро- воде в зоне зубца, а другой закреплен на нажимно.м пальце.

2.Статор по п. 1, отличающийся тем, что один из электродов выполнен в виде нескольких изолированных друг от друга подпружиненных стержней, рабочие поверхности которых расположены на разных расстояниях от рабочей поверхности другого электрода.

3.Статор электрической машины по п. 1, отличающийся тем, что каждый из электродов выполнен в виде одного подпружинен

| название | год | авторы | номер документа |

|---|---|---|---|

| Статор электрической машины переменного тока | 1981 |

|

SU995203A1 |

| Модель сердечника статора электрической машины | 1981 |

|

SU995202A1 |

| Статор электрической машины | 1982 |

|

SU1170550A1 |

| Статор электрической машины | 1984 |

|

SU1192037A1 |

| Устройство для контроля состояния прессовки пакета сердечника электрической машины | 1985 |

|

SU1358043A1 |

| Способ диагностики состояния прессовки шихтованного сердечника электрической машины | 1985 |

|

SU1332467A1 |

| Статор электрической машины переменного тока | 1989 |

|

SU1690084A1 |

| Статор электрической машины переменного тока | 1981 |

|

SU983904A1 |

| Способ диагностики прессовки шихтованного сердечника магнитопровода | 1988 |

|

SU1582283A1 |

| Статор электрической машины | 1984 |

|

SU1292112A1 |

Изобретение относится к конструкции электрической машины. Цель предложения состоит в повышении надежности за счет предотвращения распрессовки магнитопро- вода, а также повышении точности контроля состояния прессовки. Устройство содержит шихтованный магнитопровод 1, стяжные клинья 2, нажимные пальцы 3, нажимные фланцы 4, обмотку 5 и датчики контроля состояния прессовки. Каждый датчик выполнен в виде двух электродов, расположенных с заданным зазором друг относительно друга. Один из электродов выполнен в виде нескольких изолированных друг от друга стержней 7, закрепленных на нажимном пальце 3, а другой электрод 8 закреплен на поверхности магнитопровода 1 статора. Установка датчиков в области максимальных амплитуд при наличии распрессОвки магнитопровода .статора повышает точность измерений и достоверность диагностики. 2 з. п; ф-лы. 8 ил. i (Л to N3 СХ) 00 Фиг.1

/4

W W

фиг.д

.«м

TF

гНН

с

м

с

7

Ч

СП

Фиг. 5

О

6

mm

нот Фиг. 6

Фиг. 7

В{ 2 fij Ткз

2-Т КЗ

Фиг.д

J-r/гз

4-Г«

| Станиславский Л | |||

| Я., Чигиринский А.А | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| кВт Харьковского завода «Электротяжмаш | |||

| Энергетик, 1966, № 9, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1986-04-30—Публикация

1983-11-23—Подача