И:к1бротб.пне относится к способу центробежного разделения смеси фаз в любых состояниях; газа в газе, жидкости в газе, порошкообразного твердог о вещества в газе, жидкости в жидкости, твердого порошкообразного вещества в жидкости и в других комбинациях трех фаз между собой, а также касается установки для центробежного разделения смеси фаз.

Цель изобретения - снижение энергозатрат за счет обеспечения рекуперации кинетической энергии потока, повышение эффективности разделения за счет обеспечения минимальной ос- таточной осевой скорости в роторе.

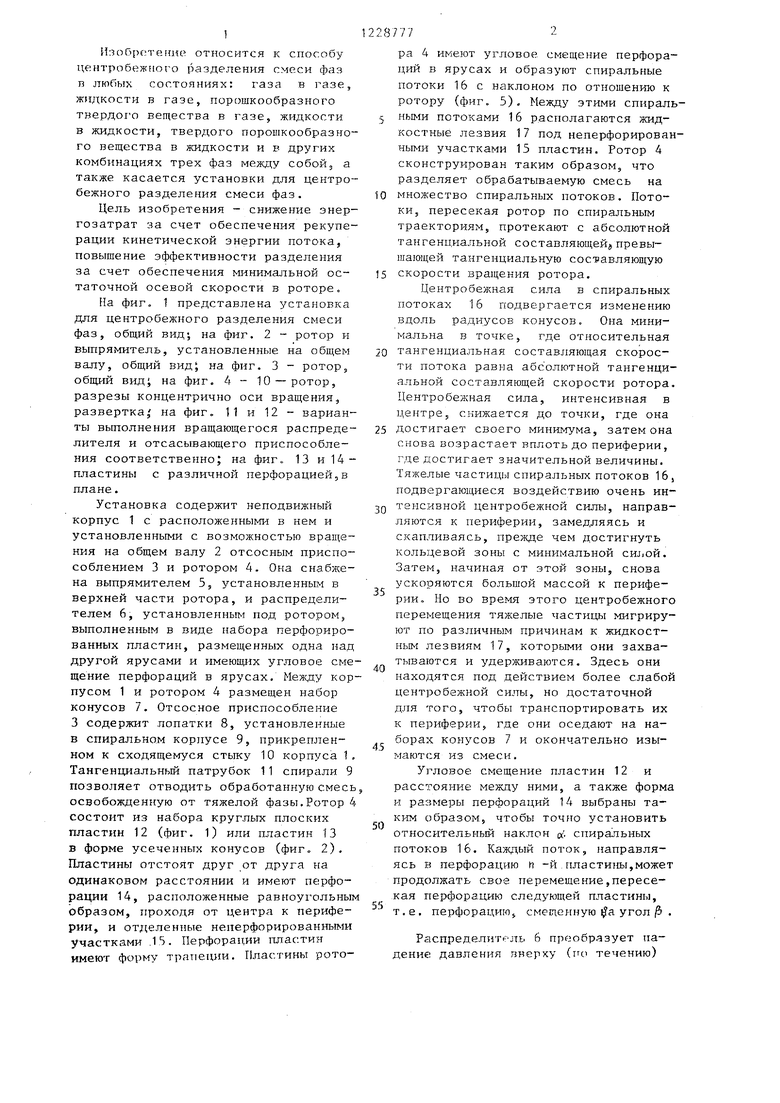

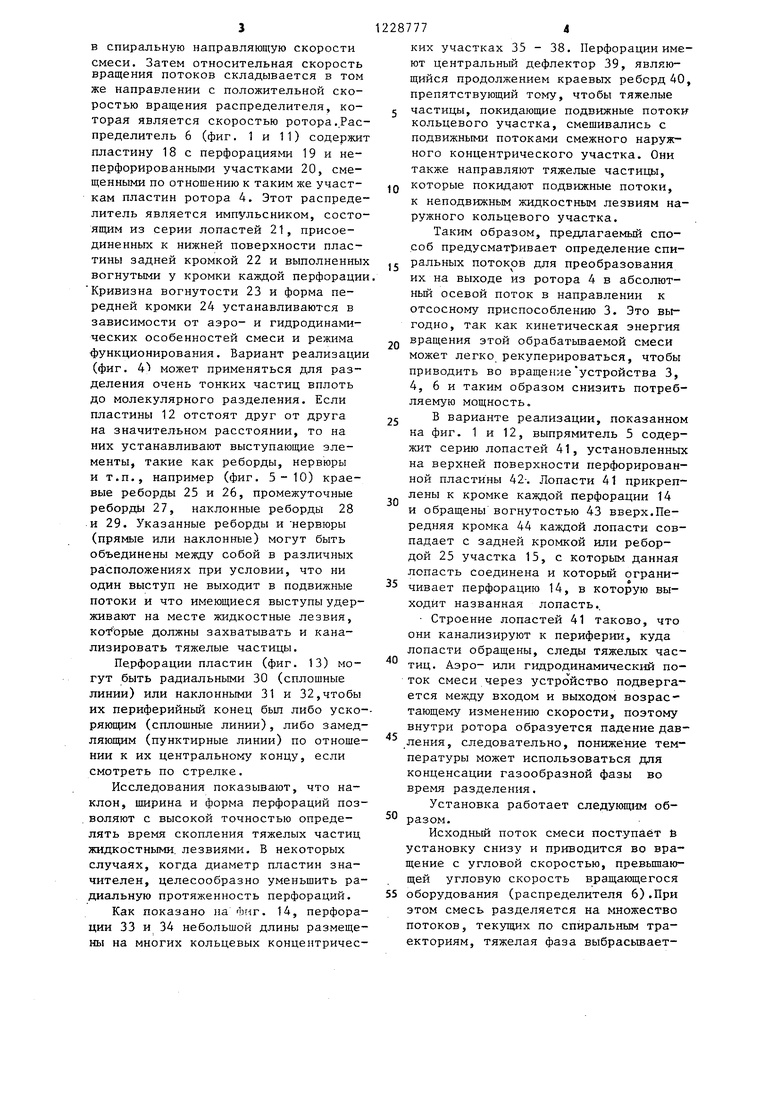

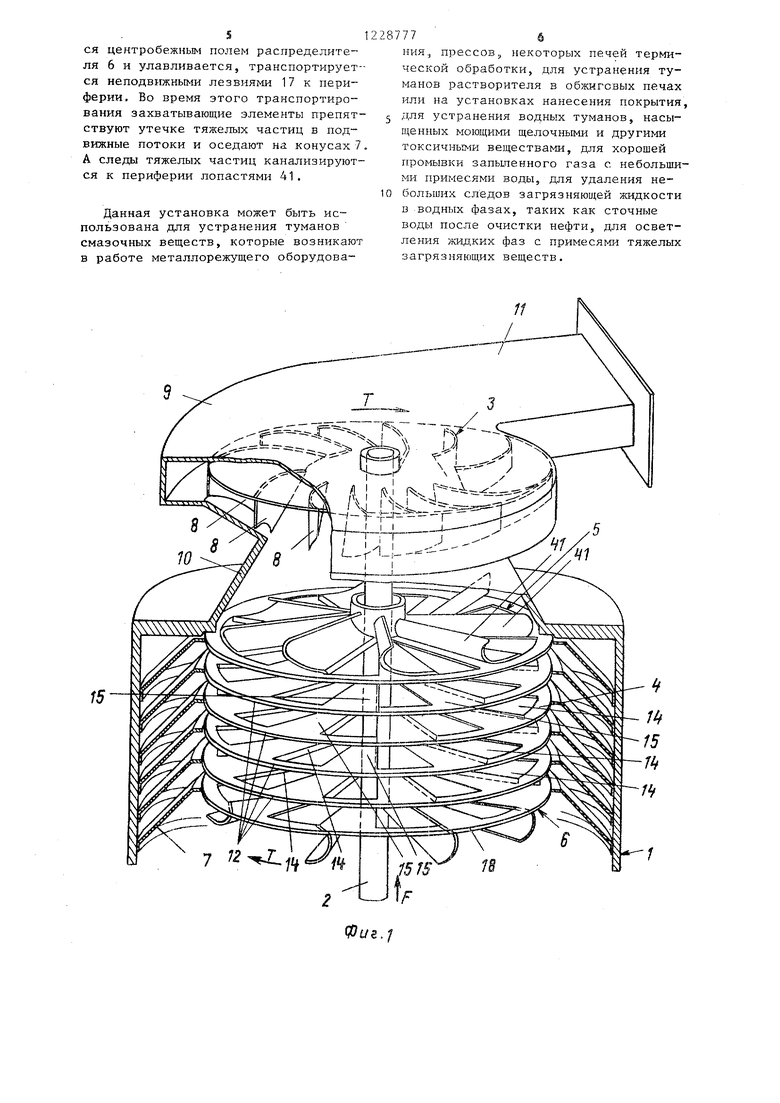

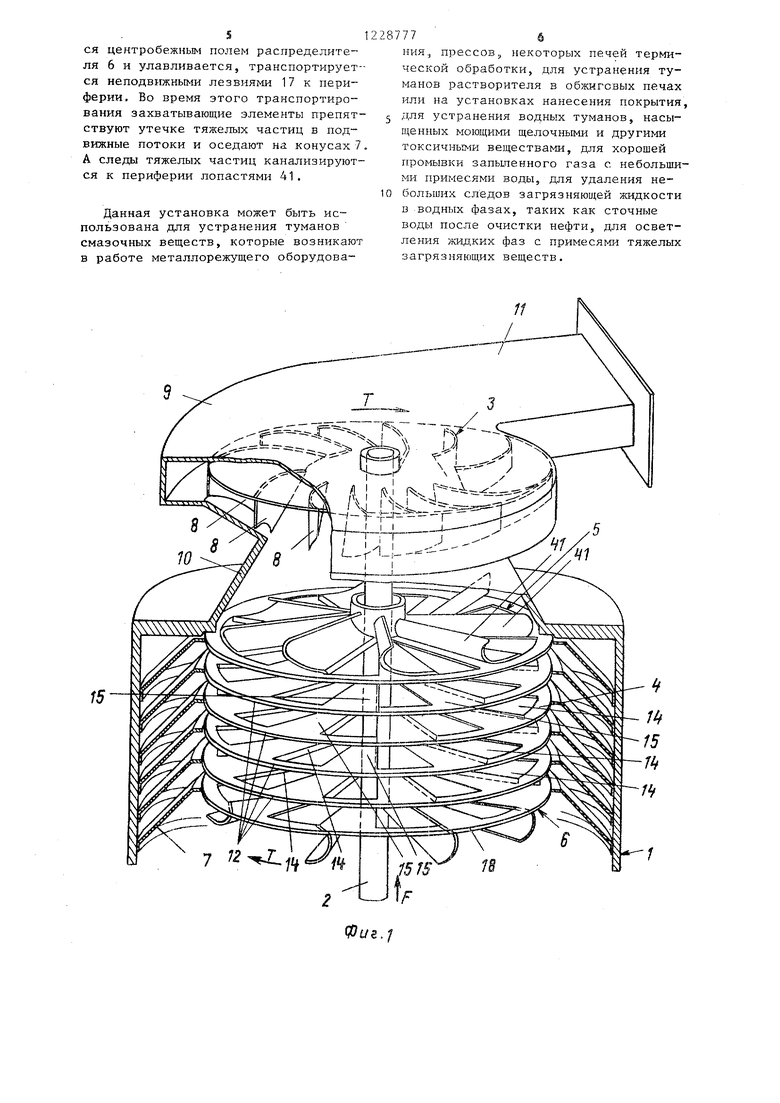

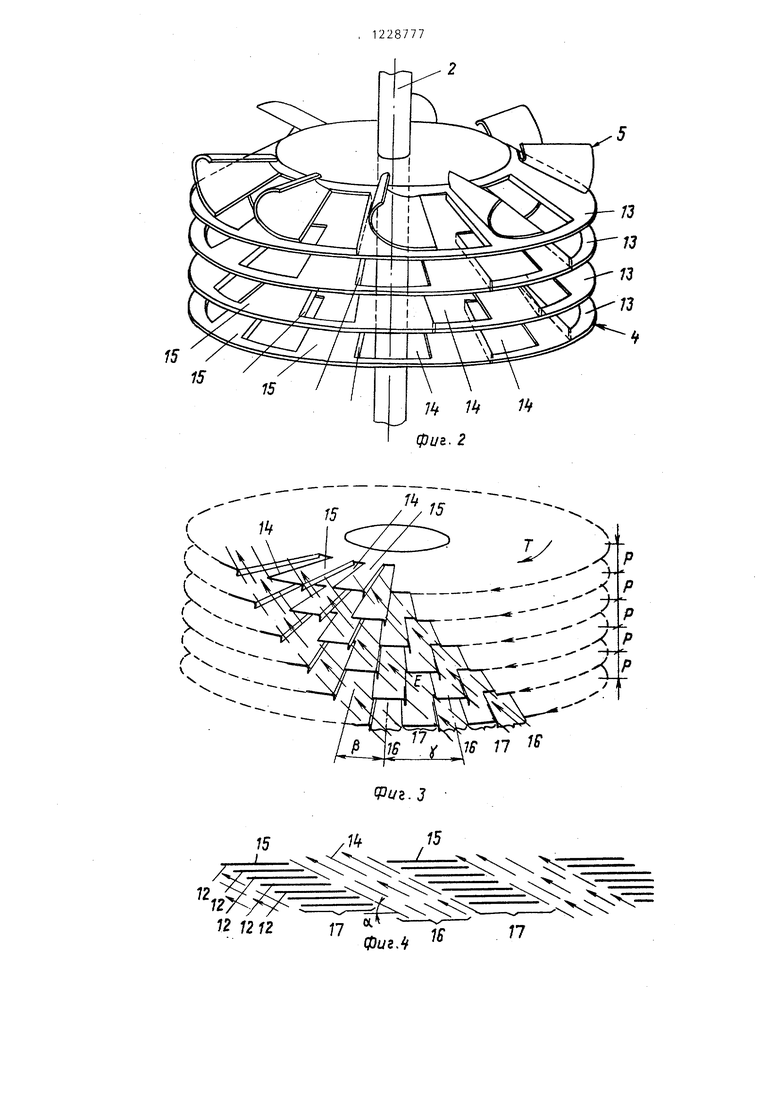

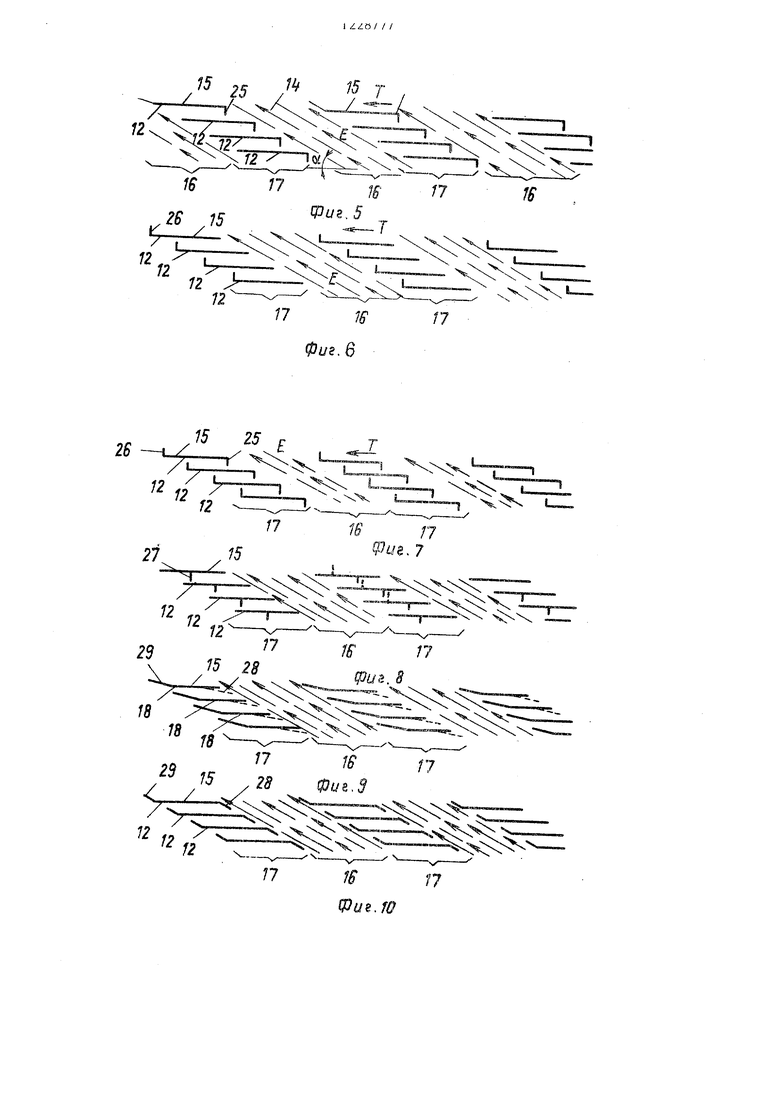

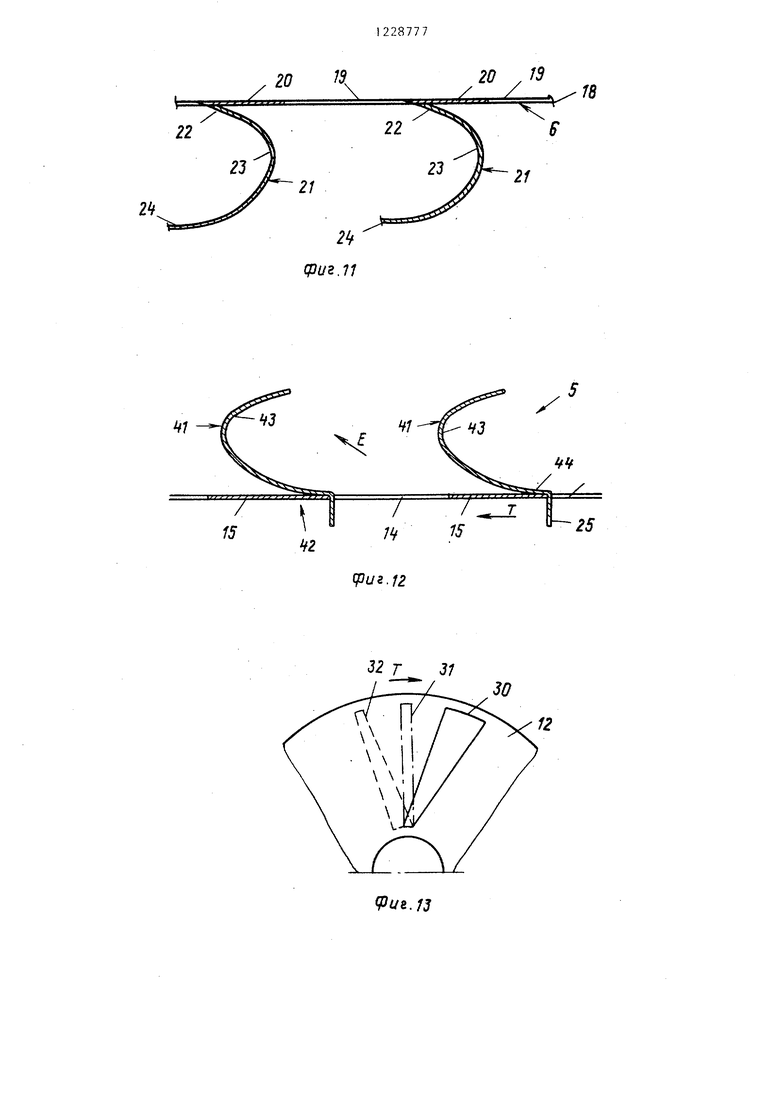

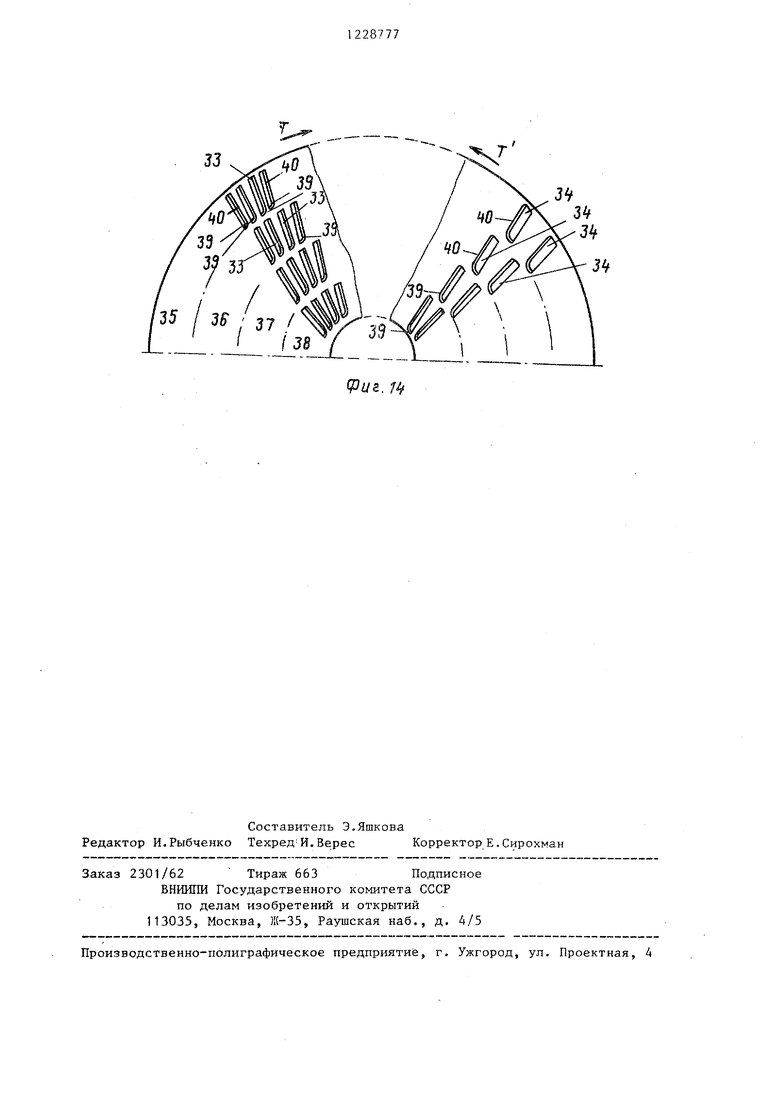

Fla фиг. 1 представлена установка для центробежного разделения смеси фаз, общий вид; на фиг. 2 - ротор и выпрямитель, установленные на общем валу, общий вид на фиг. 3 - ротор, общий вид на фиг. А - 10-ротор, разрезы концентрично оси вращения, разверткаi на фиг, 11 и 12 варианты выполнения вращающегося распреде- лителя и отсасывающего приспособления соответственно; на фиг. 13 и 14- пластины с различной перфорацией,в плане.

Установка содержит неподвижный корпус 1 с расположенными в нем и установленными с возможностью вращения на общем валу 2 отсосным приспособлением 3 и ротором 4. Она снабжена выпрямителем 5, установленным в верхней части ротора, и распределителем 6, установленным под ротором, выполненным в виде набора перфорированных пластин, размещенных одна над другой ярусами и имеющих угловое смещение перфораций в ярусах. Между корпусом 1 и ротором 4 размещен набор конусов 7. Отсосное приспособление 3 содержит лопатки 8, установленные в спиральном корпусе 9, прикрепленном к сходящемуся стыку 10 корпуса 1 Тангенциальный патрубок 11 спирали 9 позволяет отводить обработанную смес освобожденную от тяжелой фазы.Ротор состоит из набора круглых плоских пластин 12 (фиг. 1) или пластин 13 в форме усеченных конусов Сфиг, 2), Пластины отстоят друг ,от друга на одинаковом расстоянии и имеют перфорации 14, расположенные равноугольны образом, проходя от центра к перифе рии, и отделенные неперфорированными участками .15. Перфорации Ш1:астин имеют форму трапеции. Пластины рото

0 5

о

5

0

5

0

ра 4 имеют угловое смещение перфораций в ярусах и образуют спиральные потоки 16 с наклоном по отношению к ротору (фиг. 5), Между этими спиральными потоками 16 располагаются жидкостные лезвия 17 под неперфорированными участками 15 пластин. Ротор 4 сконструирован таким образом, что разделяет обрабатываемую смесь на множество спиральных потоков. Потоки, пересекая ротор по спиральным траекториям, протекают с абсолютной тангенциальной составляющей превышающей тангенциальную составляющую скорости вра1цения ротора.

Центробежная сила в спиральных потоках 16 подвергается изменению вдоль радиусов конусов. Она минимальна в точке, где относительная тангенциальная составляющая скорости потока равна абс олютной тангенциальной составляющей скорости ротора. Центробежная сила, интенсивная в центре, снижается до точки, где она достигает своего минимума, затем она снова возрастает вплоть до периферии, где достигает значительной величины. Тяжелые частищл спиральных потоков 16, подвергающиеся воздействию очень интенсивной центробежной силы, направляются к периферии, замедляясь и скапливаясь, прежде чем достигнуть кольцевой зоны с минимальной сшюй. Затем, начиная от этой зоны, снова ускоряются большой массой к периферии. Но во время этого центробежного перемещения тяжелые частицы мигрируют по различным причинам к жидкостным лезвиям 17, которыми они захватываются и удерживаются. Здесь они находятся под действием более слабой центробежной силы, но достаточной для того, чтобы транспортировать их к периферии, где они оседают на наборах конусов 7 и окончательно изымаются из смеси.

Угловое смещение пластин 12 и расстояние между ними, а также форма и размеры перфораций 14 выбраны таким образом, чтобы точно установить относительный наклон oi, спиральных потоков 16. Каждый поток, направляясь в перфорацию и -и.пластины,может продолжать свое перемещение,пересекая перфорацию следующей пластины, т.е. перфорацию, смещенную (а угол/.

Распределитель 6 преобразует падение давления вверху (гш течению)

в спиральную направляющую скорости

смеси. Затем относительная скорость вращения потоков складывается в том

же направлении с положительной скоростью вращения распределителя, которая является скоростью ротора,Распределитель 6 (фиг. 1 и 11) содержит пластину 18 с перфорациями 19 и неперфорированными участками 20, смещенными по отношению к таким же участкам пластин ротора 4. Этот распределитель является импульсником, состоящим из серии лопастей 21, присоединенных к нижней поверхности пластины задней кромкой 22 и выполненных вогнутыми у кромки каждой перфорации

Кривизна вогнутости 23 и форма передней кромки 24 устанавливаются в зависимости от аэро- и гидродинамических особенностей смеси и режима функционирования. Вариант реализации (фиг. 4 может применяться для разделения очень тонких частиц вплоть до молекулярного разделения. Если пластины 12 отстоят друг от друга на значительном расстоянии, то на них устанавливают выступающие элементы, такие как реборды, нервюры и т.п., например (фиг. 5-10) краевые реборды 25 и 26, промежуточные реборды 27, наклонные реборды 28 и 29. Указанные реборды и нервюры (прямые или наклонные) могут быть объединены между собой в различных расположениях при условии, что ни один выступ не выходит в подвижные потоки и что имеющиеся выступы удерживают на месте жидкостные лезвия, кот Ърые должны захватывать и канализировать тяжелые частицы.

Перфорации пластин (фиг. 13) могут быть радиальными 30 (сплошные линии) или наклонными 31 и 32,чтобы их периферийньш конец бьт либо ускоряющим (сплошные линии), либо замедляющим (пунктирные линии) по отношении к их центральному концу, если смотреть по стрелке.

Исследования показывают, что наклон, ширина и форма перфораций поз, воляют с высокой точностью определять время скопления тяжелых частиц жидкостными, лезвиями. В некоторых случаях, когда диаметр пластин значителен, целесообразно уменьшить радиальную протяженность перфораций.

Как показано на Фнг. 14, перфорации 33 и 34 небольшой длины размещены на многих кольцевых концентричес2287774

ких участках 35 - 38. Перфорации имеют центральньм дефлектор 39, являющийся продолжением краевых реборд 40, препятствующий тому, чтобы тяжелые

5 частицы, покидающие подвижные потоки кольцевого участка, смешивались с подвижными потоками смежного наружного концентрического участка. Они также направляют тяжелые частицы,

Q которые покидают подвижные потоки, к неподвижным жидкостньм лезвиям наружного кольцевого участка.

Таким образом, предлагаемый способ предусматривает определение спиJJ ральных потоков для преобразования их на выходе из ротора 4 в абсолютный осевой поток в направлении к отсосному приспособлению 3. Это выгодно, так как кинетическая энергия

2Q вращения этой обрабатьшаемой смеси может легко рекуперироваться, чтобы приводить во вращение устройства 3, 4, 6 и таким образом снизить потребляемую мощность.

25 В варианте реализации, показанном на фиг. 1 и 12, выпрямитель 5 содержит серию лопастей 41, установленных на верхней поверхности перфорированной пластины 42-. Лопасти 41 прикреплены к кромке каждой перфорации 14 и обращены вогнутостью 43 вверх.Передняя кромка 44 каждой лопасти совпадает с задней кромкой или ребордой 25 участка 15, с которым данная лопасть соединена и которьй ограни3 чивает перфорацию 14, в которую выходит названная лопасть..

Строение лопастей 41 таково, что они канализируют к периферии, куда лопасти обращены, следы тяжелых частиц. Аэро- или гидродинамический поток смеси через устройство подвергается между входом и выходом возрастающему изменению скорости, поэтому внутри ротора образуется падение давления, следовательно, понижение температуры может использоваться для конденсации газообразной фазы во время разделения.

Установка работает следунщим образом.

Исходный поток смеси поступает В установку снизу и приводится во вращение с угловой скоростью, превышающей угловую скорость вращающегося

55 оборудования (распределителя 6).При этом смесь разделяется на множество потоков, текущих по спиральным траекториям, тяжелая фаза выбрасьшает30

40

45

50

512

ся центробежным полем распределителя 6 и улавливается, транспортирует-- ся неподвижными лезвиями 17 к периферии. Во время этого транспортирования захватывающие элементы препятствуют утечке тяжелых частиц в подвижные потоки и оседают на конусах 7. А следы тяжелых частиц канализируются к периферии лопастями 41.

Данная установка может быть использована для устранения туманов смазочных веществ, которые возникают в работе металлорежущего оборудова87776

иия,| прессов j некоторых печей термической обработки, для устранения туманов растворителя в обжиговых печах или на установках нанесения покрытия, J для устраненр1я водных туманов, насыщенных моющими щелочными и другими токсичными веществами, для хорошей промывки запьшенного газа с небольшими примесями воды, для удаления не0 больших следов загрязняющей жидкости в водных фазах, таких как сточные воды после очистки нефти, для осветления жидких фаз с примесями тяжелых загрязняющих веществ.

Фив,1

15

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИКЛОН | 1992 |

|

RU2034665C1 |

| Центробежный сепаратор | 1990 |

|

SU1729601A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2005 |

|

RU2301114C1 |

| Контактное устройство для центробежного тепломассообменного аппарата | 1990 |

|

SU1678410A1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2010 |

|

RU2458744C2 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА | 2013 |

|

RU2506462C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2004 |

|

RU2283698C2 |

| Способ разделения составляющих парогазовых смесей и устройство для его осуществления | 1990 |

|

SU1816465A1 |

| ЦЕНТРИФУГА С ДОПОЛНИТЕЛЬНОЙ СЕКЦИЕЙ РОТОРА | 1998 |

|

RU2223151C2 |

| Гидроциклон для сгущения жидкого навоза | 1981 |

|

SU969324A1 |

1. Способ центробежного разделения смеси фаз, заключающийся в подаче смеси на ротор, осевом отсосе выше ротора и перемещении тяжелой фазы к периферии, отличающийся тем, что, с целью снижения энергозатрат за счет обес- пеяения рекуперации кинетической энергии потока, смесь подают на ротор со скоростью, тангенциальная составляющая которой превышает тангенциальную составляющую скорости вращения ротора, разделяют смесь на множество спиральных потоков, пересекающих ротор, а спиральные потоки на выходе из ротора спрямляют для трансформирования в абсолютный осевой поток. 2. Установка для центробежного разделения смеси фаз, содержащая не.подвижный корпус с расположенными в нем и установленными с возможностью вращения на общем валу отсосным приспособлением и ротором, о т л и - чающаяся тем, что, с целью повышения эффективности, разделения за счет обеспечения минимальной ос.таточной осевой скорости в роторе, она снабжена выпрямителем, установленным в верхней части ротора, и распределителем, установленным под ротором, выполненным в виде набора перфорированных пластин, при этом пластины размещены одна над другой ярусами и имеют угловое смещение перфораций в ярусах, а распределитель выполнен в виде перфо)ирован- ной пластины, к нижней поверхности которой присоединены вогнутые лопасти у кромки каждой перфорации. 3.Установка по п. 2, отличающаяся тем, что перфорация пластины имеет фррму трапеции. 4.Установка по п. 2, отличающаяся тем, что выпрямитель выполнен в виде перфорирован- ной пластины с лопастями, установленными на ее верхней поверхности, при этом лопасти присоединены к кромке каждой перфорации и обращены вогнутостью вверх. СО

L

u

I

IG 17

иг.З

2 Г2 Г2t7

фиг Л

15 6 -ч

12

х- .I

,.,.,™, - -N

X .,-..™ LlZL .

p XI 1

12

: iv. - .-v

17

Л

27

.

x.

C:

t.дЗц, 7

Л

/

20 19

/ X . ;я

22

7

fj

32 г j;

J

.;j

33

| Устройство для разделения фаз | 1975 |

|

SU671858A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-04-30—Публикация

1980-10-30—Подача