Изобретение относится к химической, микробиологической, пищевой и другим отраслям промышленности и предназначено для сепарации под действием центробежных сил потоков с компонентами различной плотности.

Цель изобретения - увеличение производительности посредством существенного увеличения фактора разделения.

Указанная цель достигается тем, что в центробежном сепараторе, включающем вертикальный цилиндрический корпус, полый ротор с нижним отверстием и лопастями, крышку, привод, технологические штуцеры, лопасти выполнены в виде пластинок с щелевидными каналами, соединенными с полостью ротора и открытыми со сто- роны периферийной части передних радиальных кромок и укреплены на роторе перпендикулярно его оси, на днище ротора под лопастями расположен штуцер для подачи сепарируемого потока, а под отверстием ротора расположен штуцер для отбора потока с большей плотностью, который соединен с трубкой, тангенциально изогнутой около внутренней поверхности ротора.на крышке над лопастями расположен штуцер для отбора потока с меньшей плотностью и на корпусе у днища расположен штуцер для удаления осадка.

N

Ю

чэ

|О

о

С целью обеспечения сепарации аэрозолей щелевидные каналы пластинок могут быть открыты также со стороны периферийных кромок и в этом случае под отверстием ротора располагается штуцер для подачи промывающей жидкости, который соединен с трубкой, тангенциально изогнутой около внутренней поверхности ротора.

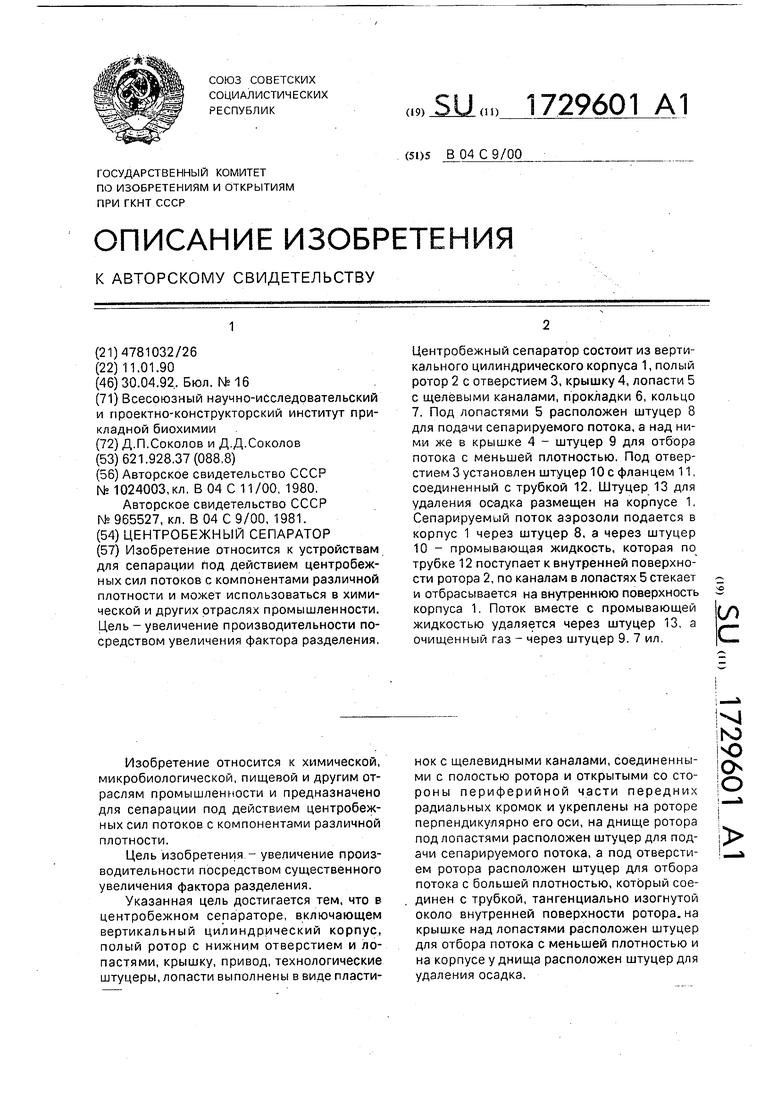

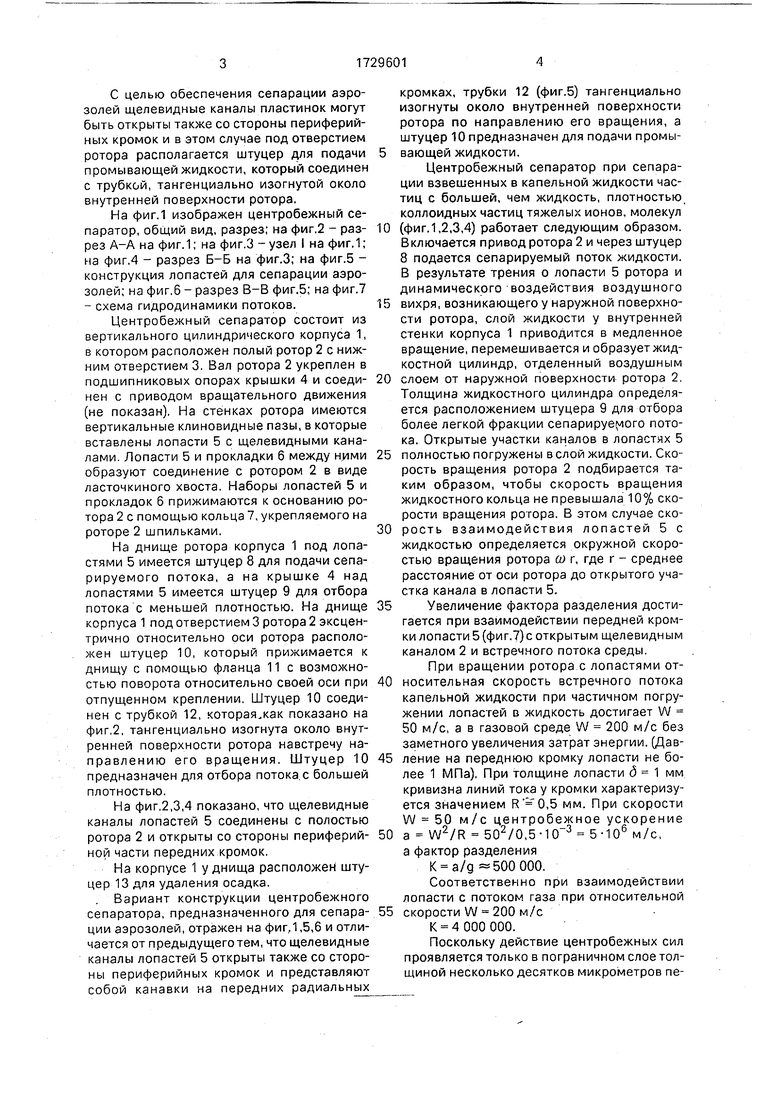

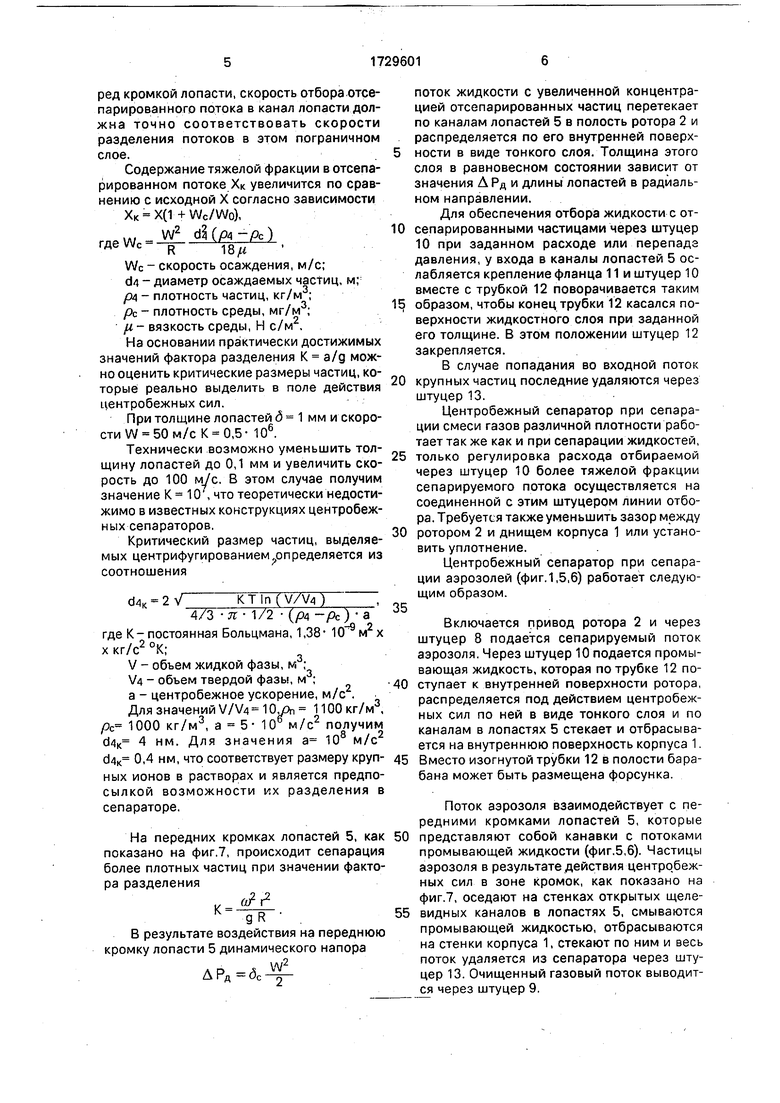

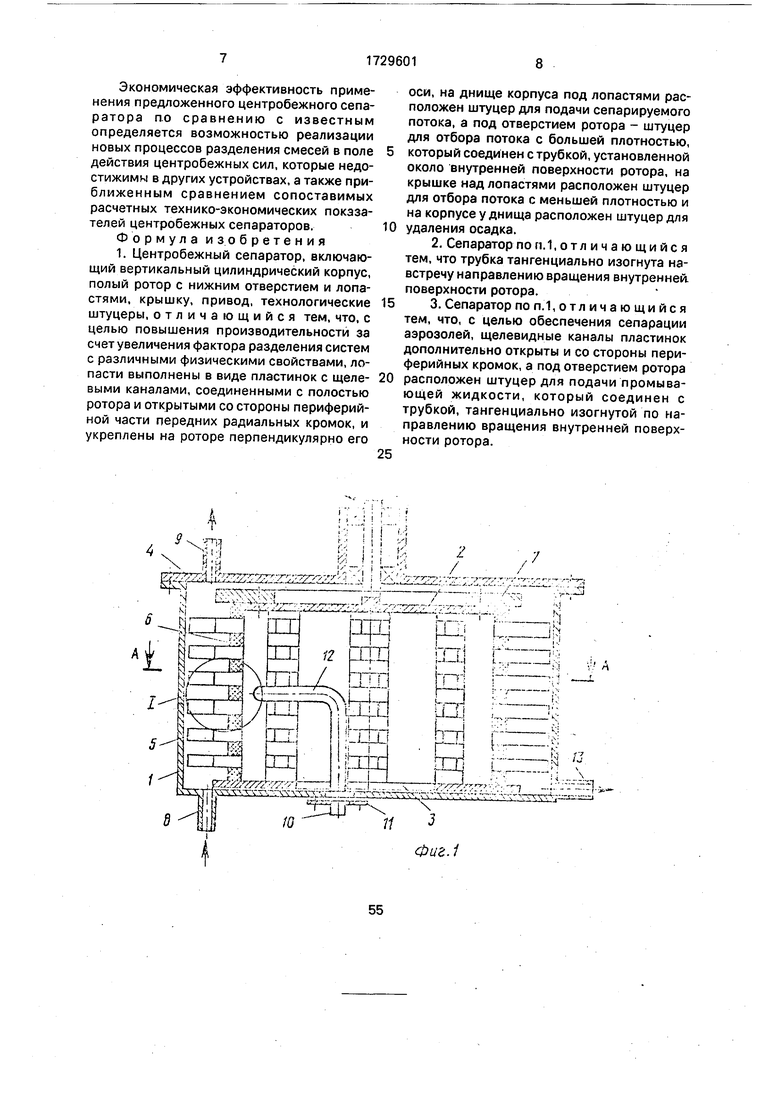

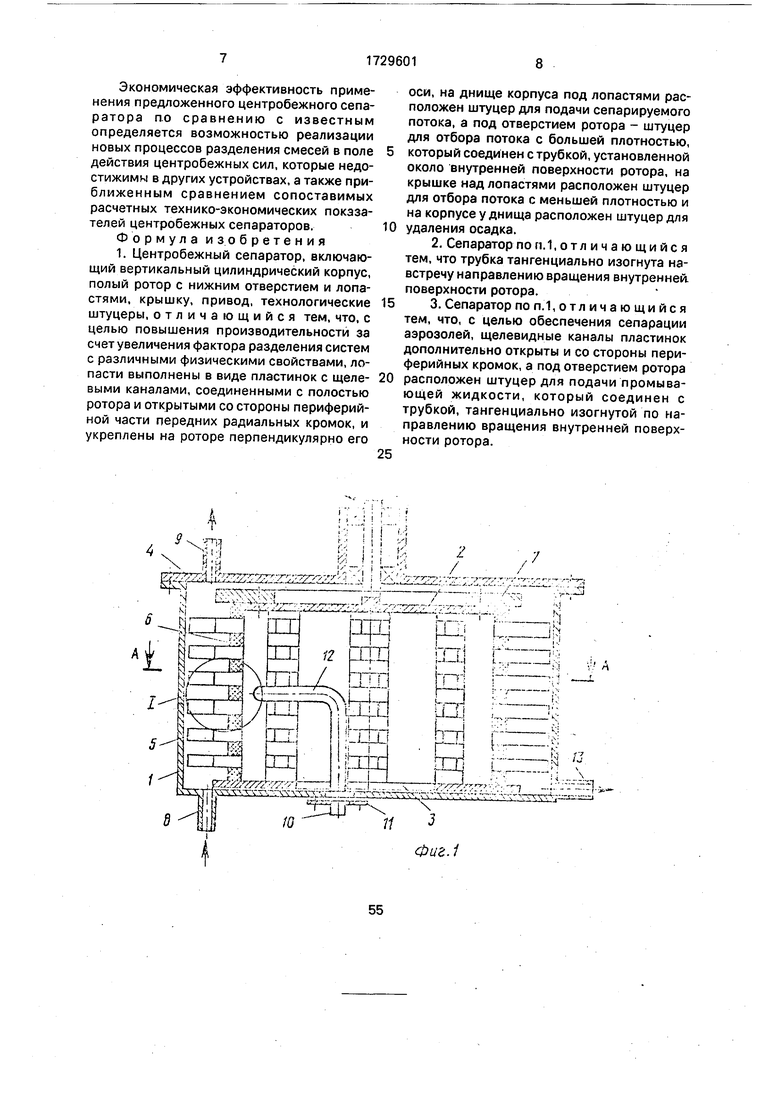

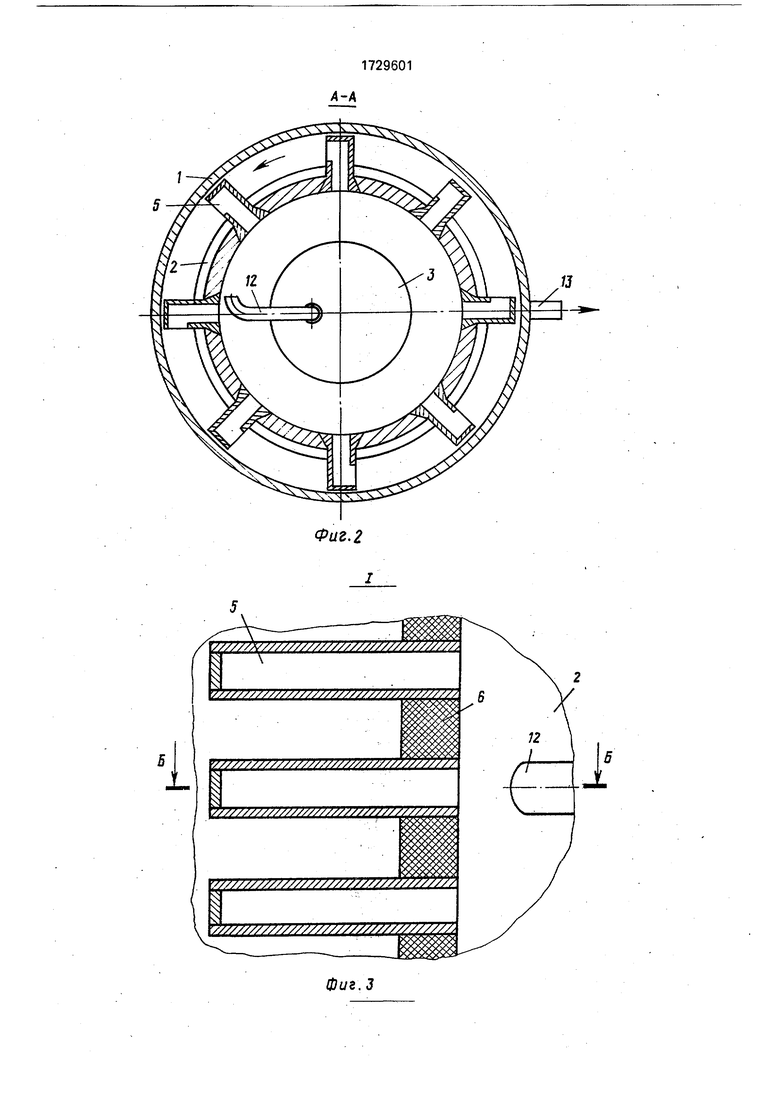

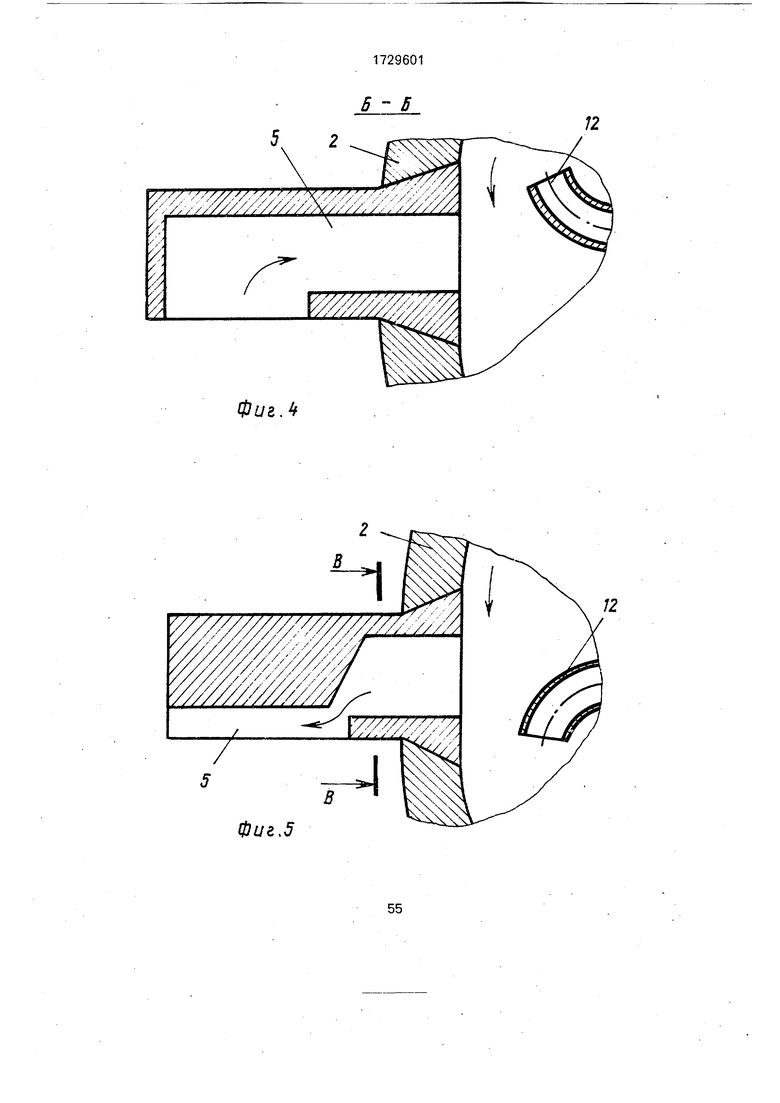

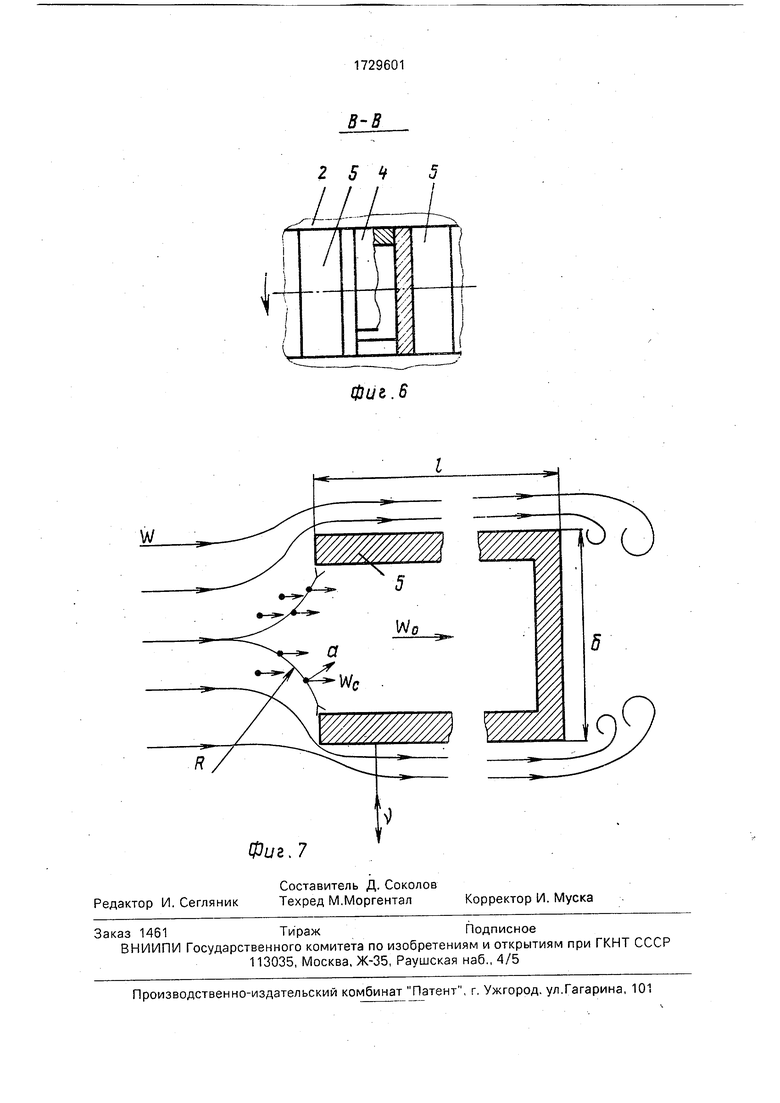

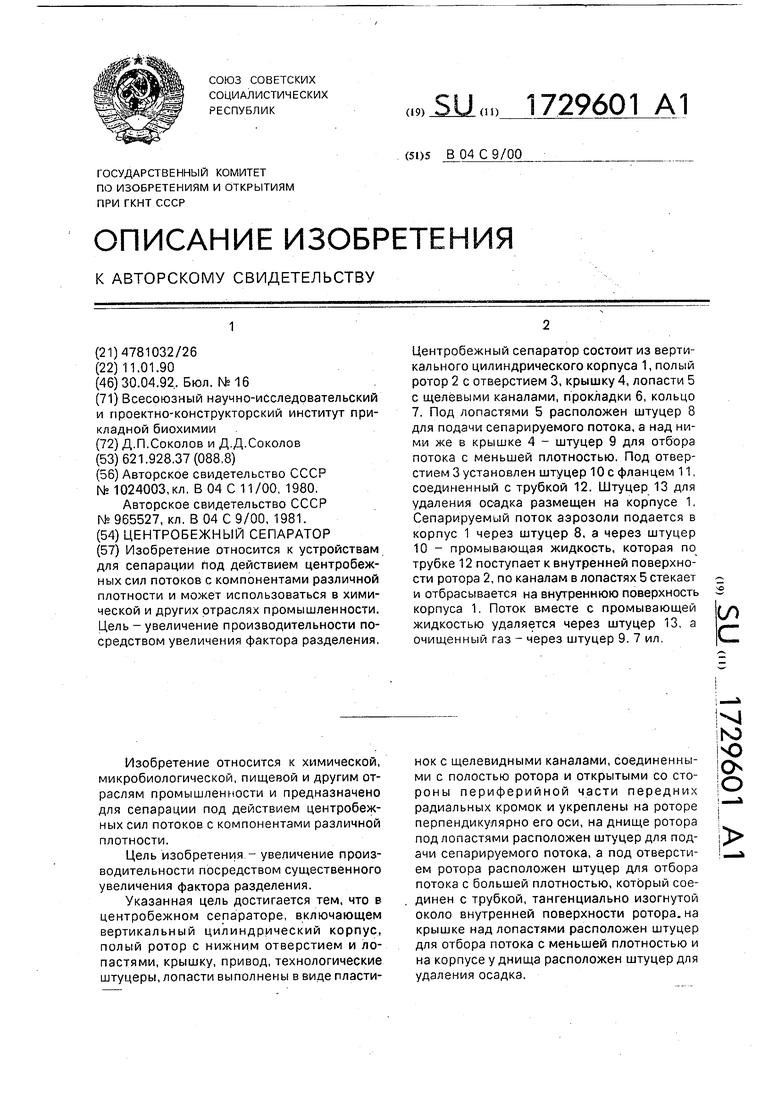

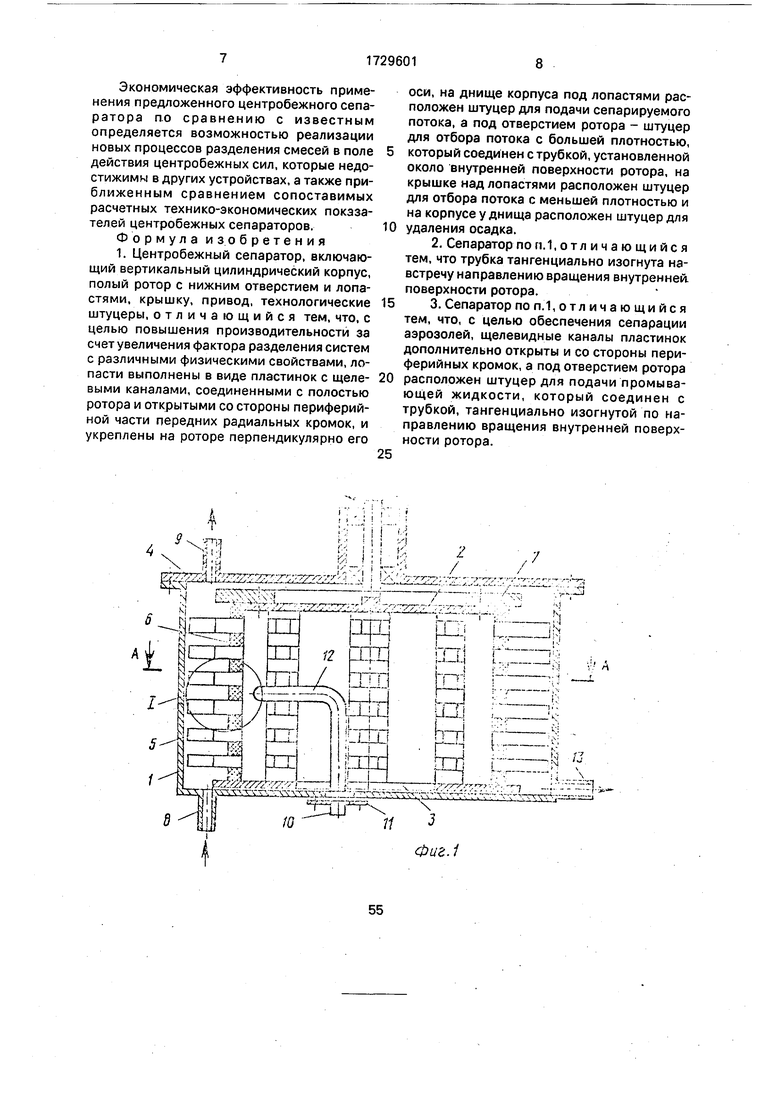

На фиг.1 изображен центробежный сепаратор, общий вид, разрез; на фиг.2 - раз- рез А-А на фиг.1; на фиг.З - узел I на фиг.1; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - конструкция лопастей для сепарации аэрозолей; на фиг.6 - разрез В-В фиг.5; на фиг.7 - схема гидродинамики потоков.

Центробежный сепаратор состоит из вертикального цилиндрического корпуса 1, в котором расположен полый ротор 2 с нижним отверстием 3. Вал ротора 2 укреплен в подшипниковых опорах крышки 4 и соеди- нен с приводом вращательного движения (не показан). На стенках ротора имеются вертикальные клиновидные пазы, в которые вставлены лопасти 5 с щелевидными каналами. Лопасти 5 и прокладки б между образуют соединение с ротором 2 в виде ласточкиного хвоста. Наборы лопастей 5 и прокладок 6 прижимаются к основанию ротора 2 с помощью кольца 7, укрепляемого на роторе 2 шпильками.

На днище ротора корпуса 1 под лопастями 5 имеется штуцер 8 для подачи сепарируемого потока, а на крышке 4 над лопастями 5 имеется штуцер 9 для отбора потока с меньшей плотностью. На днище корпуса 1 под отверстием 3 ротора 2 эксцентрично относительно оси ротора расположен штуцер 10, который прижимается к днищу с помощью фланца 11 с возможностью поворота относительно своей оси при отпущенном креплении, Штуцер 10 соединен с трубкой 12, которая.как показано на фиг.2, тангенциально изогнута около внутренней поверхности ротора навстречу направлению его вращения. Штуцер 10 предназначен для отбора потока.с большей плотностью.

На фиг,2,3,4 показано, что щелевидные каналы лопастей 5 соединены с полостью ротора 2 и открыты со стороны периферий- ной части передних кромок.

На корпусе 1 у днища расположен штуцер 13 для удаления осадка.

Вариант конструкции центробежного сепаратора, предназначенного для сепара- ции аэрозолей, отражен на фиг,1,5,6 и отличается от предыдущего тем, что щелевидные каналы лопастей 5 открыты также со стороны периферийных кромок и представляют собой канавки на передних радиальных

кромках, трубки 12 (фиг.5) тангенциально изогнуты около внутренней поверхности ротора по направлению его вращения, а штуцер 10 предназначен для подачи промывающей жидкости.

Центробежный сепаратор при сепарации взвешенных в капельной жидкости частиц с большей, чем жидкость, плотностью коллоидных частиц тяжелых ионов, молекул (фиг. 1,2,3,4) работает следующим образом. Включается привод ротора 2 и через штуцер 8 подается сепарируемый поток жидкости. В результате трения о лопасти 5 ротора и динамического воздействия воздушного вихря, возникающего у наружной поверхности ротора, слой жидкости у внутренней стенки корпуса 1 приводится в медленное вращение, перемешивается и образует жидкостной цилиндр, отделенный воздушным слоем от наружной поверхности ротора 2. Толщина жидкостного цилиндра определяется расположением штуцера 9 для отбора более легкой фракции сепарируемого потока. Открытые участки каналов в лопастях 5 полностью погружены в слой жидкости. Скорость вращения ротора 2 подбирается таким образом, чтобы скорость вращения жидкостного кольца не превышала 10% скорости вращения ротора. В этом случае скорость взаимодействия лопастей 5 с жидкостью определяется окружной скоростью вращения ротора ш г, где г - среднее расстояние от оси ротора до открытого участка канала в лопасти 5.

Увеличение фактора разделения достигается при взаимодействии передней кромки лопасти 5 (фиг,7)с открытым щелевидным каналом 2 и встречного потока среды.

При вращении ротора с лопастями относительная скорость встречного потока капельной жидкости при частичном погружении лопастей в жидкость достигает W 50 м/с, а в газовой среде W 200 м/с без заметного увеличения затрат энергии. (Давление на переднюю кромку лопасти не более 1 МПа). При толщине лопасти д - 1 мм кривизна линий тока у кромки характеризуется значением ,5 мм. При скорости W 50 м/с центробежное ускорение а W2/R 502/0, 5-Ю6 м/с, а фактор разделения

К а/д«500000.

Соответственно при взаимодействии лопасти с потоком газа при относительной скорости W 200 м/с

К 4 000 000.

Поскольку действие центробежных сил проявляется только в пограничном слое толщиной несколько десятков микрометров перед кромкой лопасти, скорость отбора отсе- парированного потока в канал лопасти должна точно соответствовать скорости разделения потоков в этом пограничном слое.

Содержание тяжелой фракции в отсепа- рированном потоке Хк увеличится по сравнению с исходной X согласно зависимости

Хк Х(1 + We/Wo),

где We- W ) rflevvc R18/

Wc - скорость осаждения, м/с;

d4 - диаметр осаждаемых частиц, м;

РА - плотность частиц, кг/м3;

PC - плотность среды, мг/м3;

/г- вязкость среды, Н с/м2,

На основании практически достижимых значений фактора разделения К а/g можно оценить критические размеры частиц, которые реально выделить в поле действия центробежных сил.

При толщине лопастей (5 1 мм и скорости W 50 м/с К 0,5 10е.

Технически возможно уменьшить толщину лопастей до 0,1 мм и увеличить скорость до 100 м/с. В этом случае получим значение К 10 , что теоретически недостижимо в известных конструкциях центробежных сепараторов.

Критический размер частиц, выделяемых центрифугированием определяется из соотношения

d4K 2 VКГ1п(У/У4) .

4/3 -п 1/2 (РА -/Ос) а где К-постоянная Больцмана, 1,38- х кг/с2 °К;

V - объем жидкой фазы, м3;

V4 - объем твердой фазы, м ;

а - центробежное ускорение, м/с2.

Для значений , 1100 кг/м3, /ос 1000 кг/м3, а 5- 10 м/с2 получим d4K 4 нм. Для значения а 108 м/с2 d4K 0,4 нм, что соответствует размеру крупных ионов в растворах и является предпосылкой возможности их разделения в сепараторе.

На передних кромках лопастей 5, как показано на фиг.7, происходит сепарация более плотных частиц при значении фактора разделения

К

gR

В результате воздействия на переднюю кромку лопасти 5 динамического напора

поток жидкости с увеличенной концентрацией отсепарированных частиц перетекает по каналам лопастей 5 в полость ротора 2 и распределяется по его внутренней поверхности в виде тонкого слоя. Толщина этого слоя в равновесном состоянии зависит от значения ДРд и длины лопастей в радиальном направлении.

Для обеспечения отбора жидкости с отсепарированными частицами через штуцер 10 при заданном расходе или перепада давления, у входа в каналы лопастей 5 ослабляется крепление фланца 11 и штуцер 10 вместе с трубкой 12 поворачивается таким

образом, чтобы конец трубки 12 касался поверхности жидкостного слоя при заданной его толщине. В этом положении штуцер 12 закрепляется.

В случае попадания во входной поток

крупных частиц последние удаляются через штуцер 13.

Центробежный сепаратор при сепарации смеси газов различной плотности работает так же как и при сепарации жидкостей,

только регулировка расхода отбираемой через штуцер 10 более тяжелой фракции сепарируемого потока осуществляется на соединенной с этим штуцером линии отбора. Требуется также уменьшить зазор между

ротором 2 и днищем корпуса 1 или установить уплотнение.

Центробежный сепаратор при сепарации аэрозолей (фиг. 1,5,6) работает следующим образом.

Включается привод ротора 2 и через штуцер 8 подается сепарируемый поток аэрозоля. Через штуцер 10 подается промывающая жидкость, которая по трубке 12 поступает к внутренней поверхности ротора, распределяется под действием центробежных сил по ней в виде тонкого слоя и по каналам в лопастях 5 стекает и отбрасывается на внутреннюю поверхность корпуса 1.

Вместо изогнутой трубки 12 в полости барабана может быть размещена форсунка.

Поток аэрозоля взаимодействует с передними кромками лопастей 5, которые

представляют собой канавки с потоками промывающей жидкости (фиг.5,6). Частицы аэрозоля в результате действия центробежных сил в зоне кромок, как показано на фиг.7, оседают на стенках открытых щелевидных каналов в лопастях 5, смываются промывающей жидкостью, отбрасываются на стенки корпуса 1, стекают по ним и весь поток удаляется из сепаратора через штуцер 13. Очищенный газовый поток выводится через штуцер 9.

Экономическая эффективность применения предложенного центробежного сепаратора п.о сравнению с известным определяется возможностью реализации новых процессов разделения смесей в поле действия центробежных сил, которые недостижимы в других устройствах, а также приближенным сравнением сопоставимых расчетных технико-экономических показателей центробежных сепараторов. Формула изобретения 1. Центробежный сепаратор, включающий вертикальный цилиндрический корпус, полый ротор с нижним отверстием и лопастями, крышку, привод, технологические штуцеры, отличающийся тем, что, с целью повышения производительности за счет увеличения фактора разделения систем с различными физическими свойствами, лопасти выполнены в виде пластинок с щелевыми каналами, соединенными с полостью ротора и открытыми со стороны периферийной части передних радиальных кромок, и укреплены на роторе перпендикулярно его

0

5

0

5

оси, на днище корпуса под лопастями расположен штуцер для подачи сепарируемого потока, а под отверстием ротора - штуцер для отбора потока с большей плотностью, который соединен с трубкой, установленной около внутренней поверхности ротора, на крышке над лопастями расположен штуцер для отбора потока с меньшей плотностью и на корпусе у днища расположен штуцер для удаления осадка.

2.Сепаратор поп. 1, отличающийся тем, что трубка тангенциально изогнута навстречу направлению вращения внутренней, поверхности ротора.

3.Сепаратор по п,1, отличающийся тем, что, с целью обеспечения сепарации аэрозолей, щелевидные каналы пластинок дополнительно открыты и со стороны периферийных кромок, а под отверстием ротора расположен штуцер для подачи промывающей жидкости, который соединен с трубкой, тангенциально изогнутой по направлению вращения внутренней поверхности ротора.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор | 1990 |

|

SU1726507A1 |

| Центробежный сепаратор | 1981 |

|

SU982746A1 |

| СПОСОБ СЕПАРАЦИИ ЧАСТИЦ ПРИМЕСИ ИЗ ЖИДКОСТЕЙ И ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275229C2 |

| Аппарат для культивирования фотоавтотрофных микроорганизмов | 1990 |

|

SU1717624A1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| СЕПАРАТОР | 2006 |

|

RU2349370C2 |

| Центробежный сепаратор | 1982 |

|

SU1030018A1 |

| Способ разделения составляющих парогазовых смесей и устройство для его осуществления | 1990 |

|

SU1816465A1 |

| Вихревой сепаратор сжатого газа | 2019 |

|

RU2729239C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

Изобретение относится к устройствам для сепарации под действием центробежных сил потоков с компонентами различной плотности и может использоваться в химической и других отраслях промышленности. Цель - увеличение производительности посредством увеличения фактора разделения. Центробежный сепаратор состоит из вертикального цилиндрического корпуса 1, полый ротор 2 с отверстием 3, крышку 4, лопасти 5 с щелевыми каналами, прокладки 6, кольцо 7. Под лопастями 5 расположен штуцер 8 для подачи сепарируемого потока, а над ними же в крышке 4 - штуцер 9 для отбора потока с меньшей плотностью. Под отверстием 3 установлен штуцер 10 с фланцем 11, соединенный с трубкой 12. Штуцер 13 для удаления осадка размещен на корпусе 1. Сепарируемый поток аэрозоли подается в корпус 1 через штуцер 8, а через штуцер 10 - промывающая жидкость, которая по трубке 12 поступает к внутренней поверхности ротора 2, по каналам в лопастях 5 стекает и отбрасывается на внутреннюю поверхность корпуса 1. Поток вместе с промывающей жидкостью удаляется через штуцер 13, а очищенный газ - через штуцер 9. 7 ил. (Л С

Фиг, 3

фиь.6

| Центробежный сепаратор | 1980 |

|

SU1024003A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для разделения шламов ожижения угля | 1981 |

|

SU965527A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-11—Подача