Изобретение относится к приборостроению и может быть использовано для измерения и контроля давления в трубопроводе.

Цель изобретения - снижение трудоемкости контроля давления за счет уменьшения времени установки устройства на тру- бонроводе.

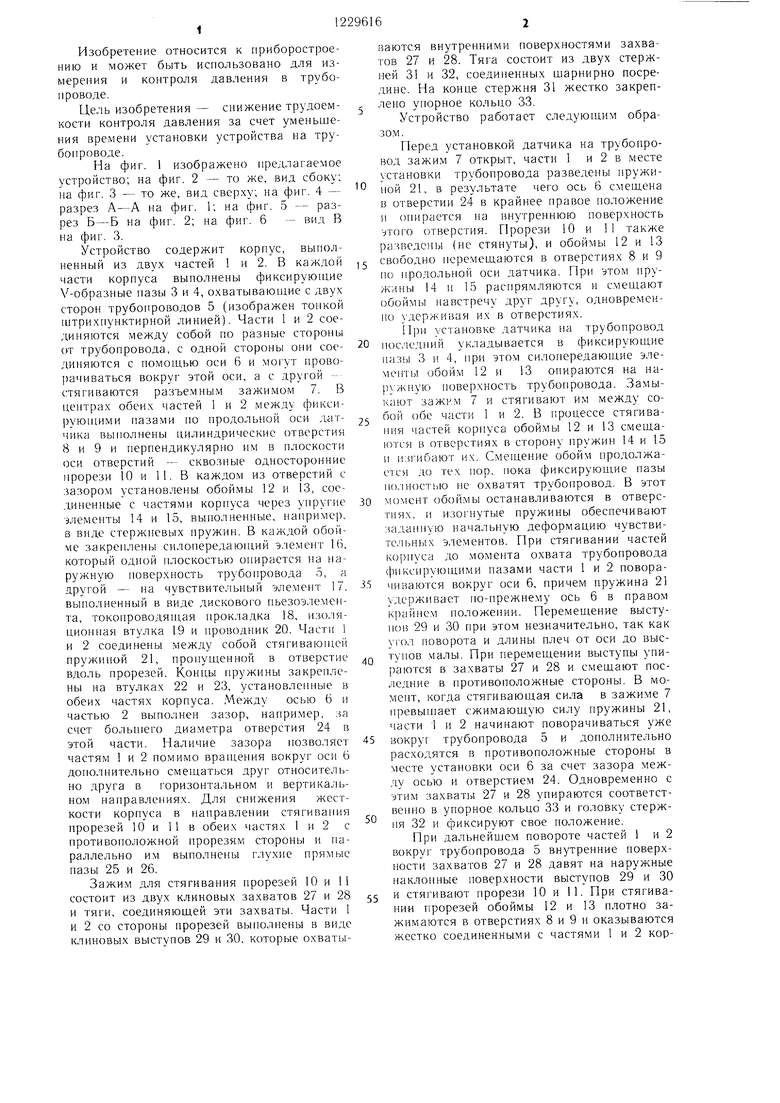

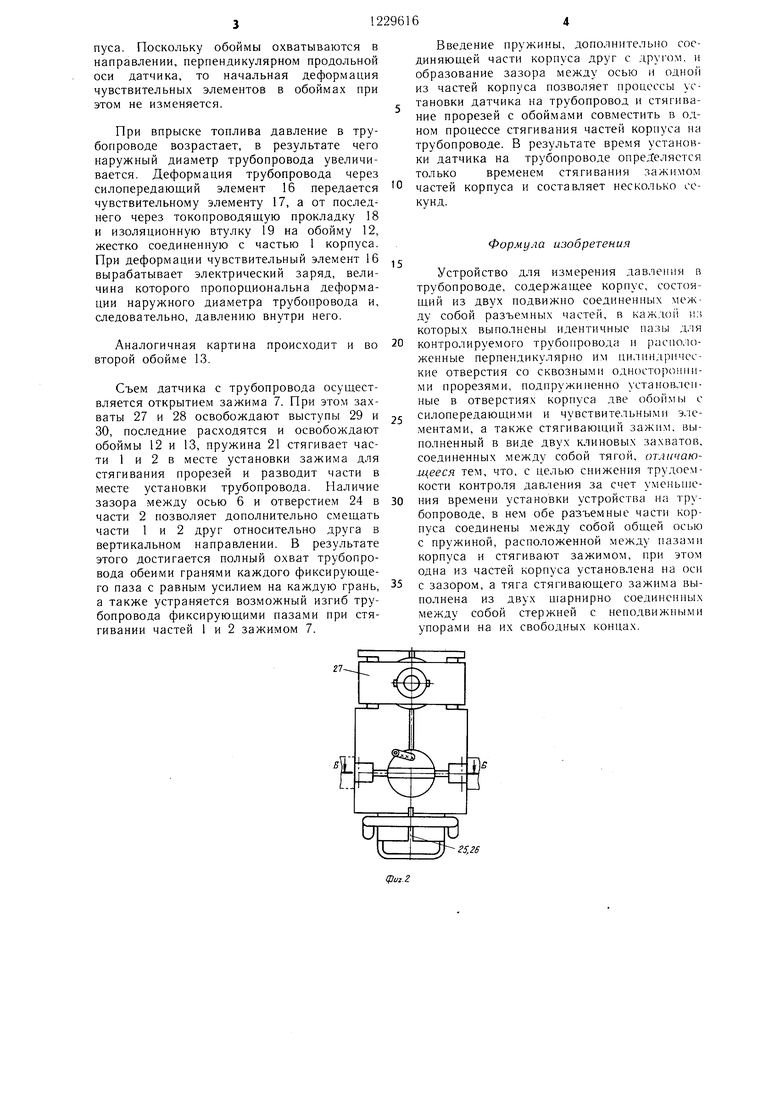

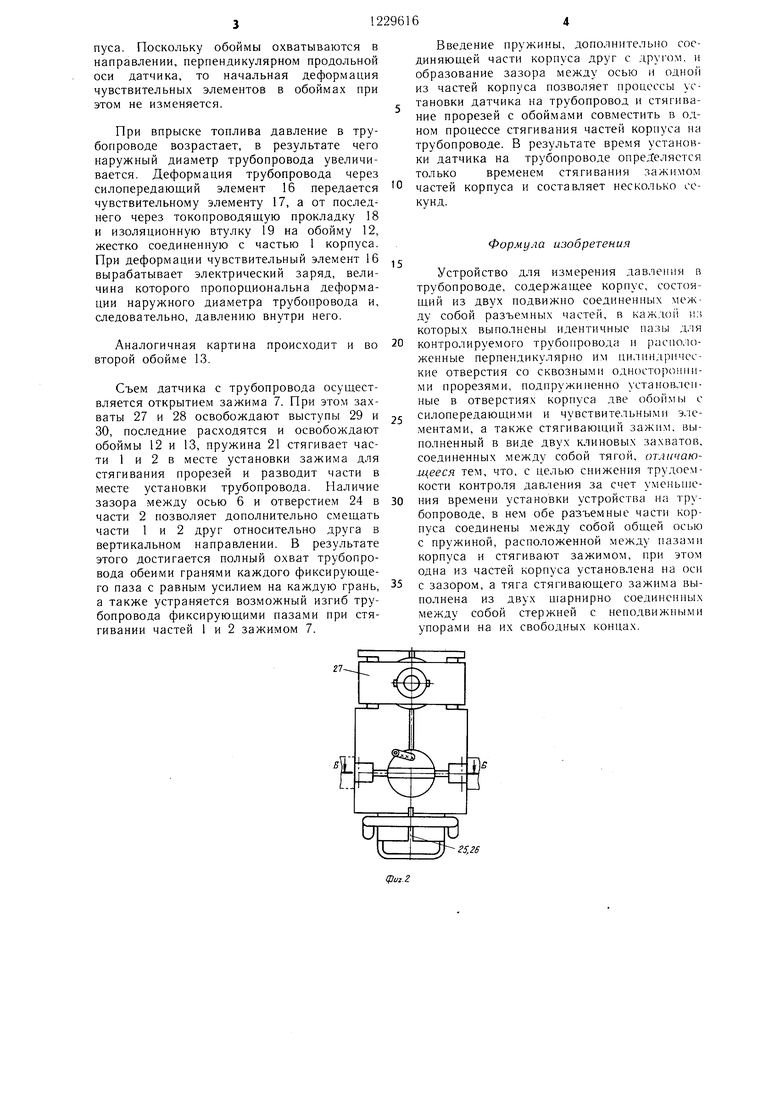

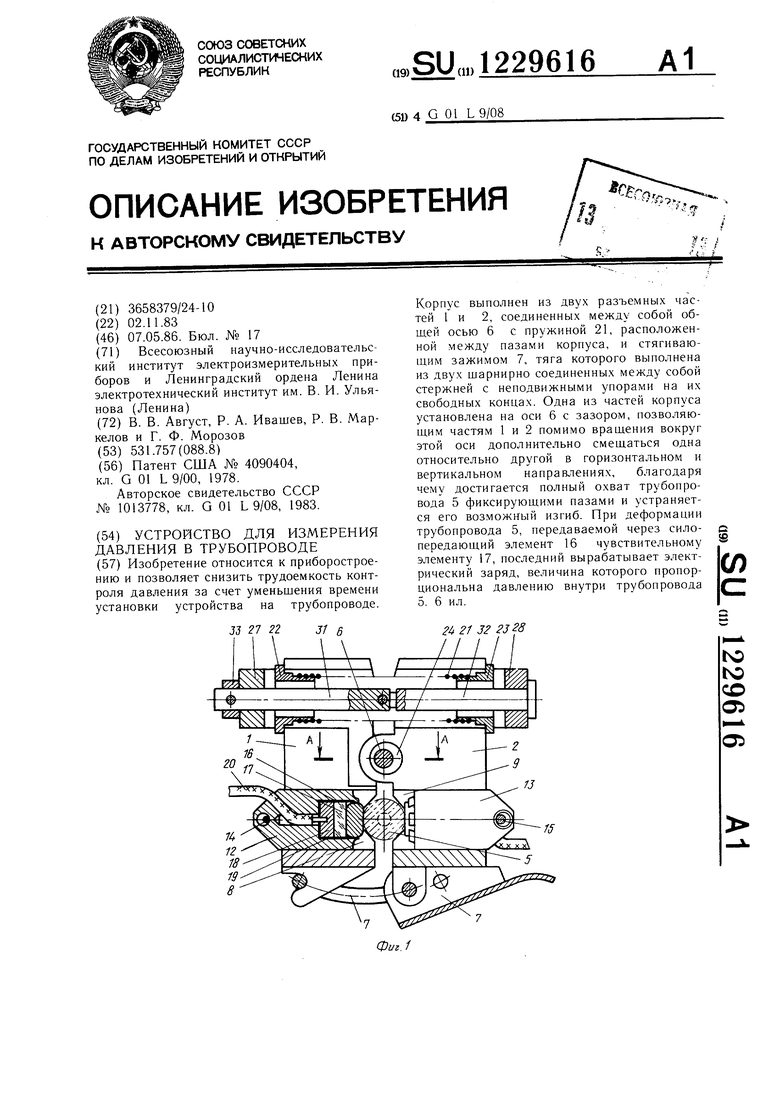

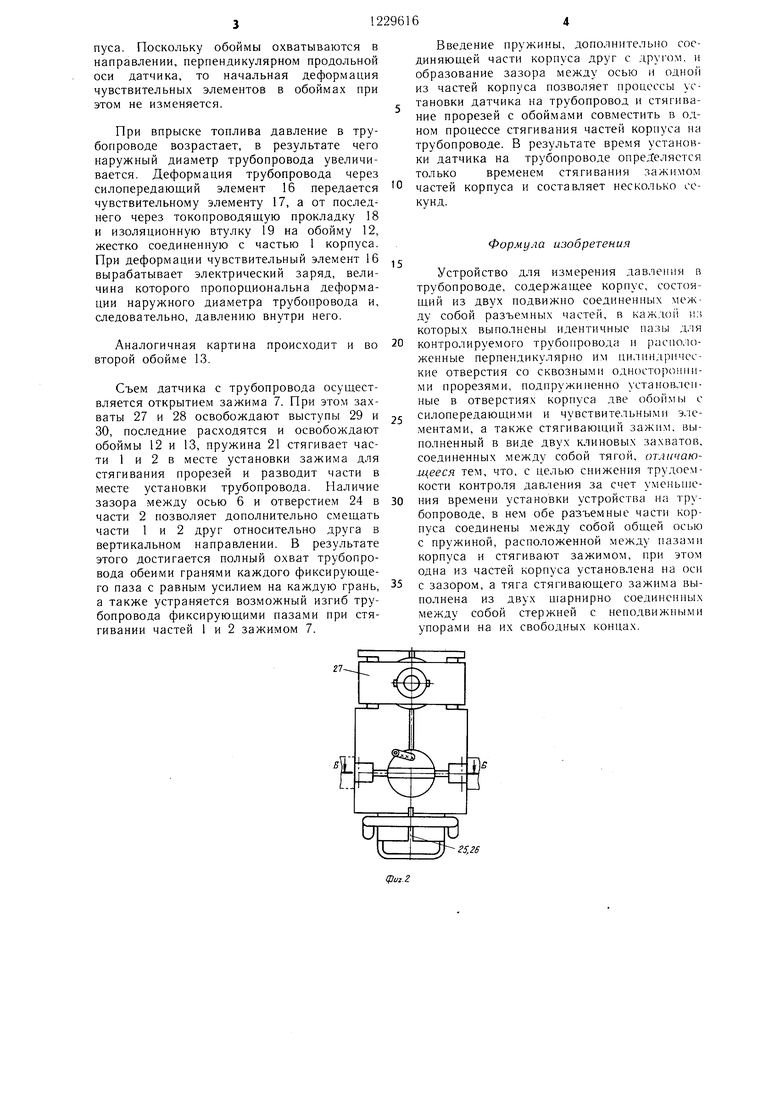

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид сбоку; па фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б - Б на фиг. 2; на фиг. 6 - вид В на фиг. 3.

Устройство содержит корпус, выполненный из двух частей 1 и 2. В каждой части корпуса выполнены фиксируюп1ие V-образные пазы 3 и 4, охватываюплие с двух сторон трубопроводов 5 (изображен топкой 1итрихпунктирной линией). Части 1 и 2 соединяются между собой по разные стороны от трубопровода, с одной стороны они соединяются с помощью оси 6 и могут проворачиваться вокруг этой оси, а с другой - стягиваются разъемным зажимом 7. В центрах обеих частей 1 и 2 между фикси- )уюн1ими пазами но продольной оси датчика выполнены цилиндрические отверстия 8 и 9 и перпендикулярно им в плоскости оси отверстий - сквозные односторонние прорези 10 и 11. В каждом из отверстий с зазором установлены обоймы 12 и 13, сое- . Шненные с частями корпуса через упругие элементы 14 и 15, выполненные, например, в виде стержневых пружин. В каждой обойме закреплены силопередающий элемент 16, который одной плоскостью опирается на наружную поверхность трубопровода о, а другой - на чувствительный элемент 17. выполненный в виде дисково1 о пьезоэлемен- та, токонроводянитя прокладка 18, изоля- пиопная втулка 19 и проводьп1К 20. Части 1 и 2 соединены между собой стягиваюпюй пружиной 21, пропущенной в отверстие вдоль прорезей. Концы пружины закреплены на втулках 22 и 23, установленные в обеих частях корпуса. Между осью 6 и частью 2 выполнен зазор, например, за счет больн1его диаметра отверстия 24 в этой части. Наличие зазора позволяет частям 1 и 2 помимо вранхения вокруг оси 6 дополнительно смещаться друг относительно друга в горизонтальном и вертикаль- но.м нанравлениях. Для снижения жесткости корпуса в направлении стягивания прорезей И) и 11 в обеих частях 1 и 2 с противоположной прорезям стороны и параллельно им выполнены глухие прямые пазы 25 и 26.

Зажим для стягивания прорезей 10 и 1 состоит из двух клиновых захватов 27 и 28 и тяги, соединяющей эти захваты. Части 1 и 2 со стороны нрорезей выполпены в виде клиновых выступов 29 и 30, которые охватываются внутренними поверхностями захватов 27 и 28. Тяга состоит из двух стержней 3 и 32, соединенных щарнирно посредине. На конце стержня 31 жестко закреплено упорное кольцо 33.

Устройство работает следующим образом.

Перед установкой х1атчика на трубопровод зажим 7 открыт, части 1 и 2 в месте установки трубопровода разведены нружиной 21, в результате чего ось 6 смещена в отверстии 24 в крайнее правое положение и опирается на внутреннюю поверхность этого отверстия. Прорези 10 и 1 1 также разведены (не стянуты), и обоймы 12 и 13

свободно иеремещаются в отверстиях 8 и 9 но продольной осп датчика. При этом нру- жипы 14 и 15 распрямляются и смещают обоймы навстречу друг другу, одновременно удерживая их в отверстиях.

При установке датчика на трубопровод

последний укладыь ается в фиксирующие пазы 3 и. 4, при этом силоиередающие эле- меш ы обойм 12 и 13 опираются на на- поверхность трубопровода. Замыкают зажкм 7 и стягивают им между собой обе части 1 и 2. В i.pouecce стягива- пия частей корпуса обоймы 12 и 13 смещаются в отверстиях в сторону пружин 14 и 15 п пз|-ибают их. Смещение обойм продолжается до тех пор, пока фиксирующие пазы п(.1Н{)стью не охватят трубопровод. В этот

момент обоймы останавливаются в отверс- гиях. и изогнутые пружины обеспечивают заданную начальную деформацию чувстви- те.льных элементов. При стягивании частей кориуса до момента охвата трубопровода фиксирую1цими пазами части 1 и 2 поворачиваются вокруг оси 6, причем пружина 21 удерживает по-прежнему ось 6 в правом крайнем положении. Перемещение выступов 29 и 30 при этом незначительно, так как yixx i поворота и длины нлеч от оси до выступов малы. При перемещении выступы упираются в захваты 27 и 28 и смещают последние в противоположные стороны. В момент, когда стягивающая сила в зажиме 7 превышает сжимающую силу пружины 21, части 1 и 2 начинают поворачиваться уже

вокруг трубопровода 5 и дополнительно расходятся в противоположные стороны в месте установки оси 6 за счет зазора между осью и отверстием 24. Одновременно с этим захваты 27 и 28 упираются соответственно в упорное кольцо 33 и головку стержня 32 и фиксируют свое положение.

При дальнейшем повороте частей 1 и 2 вокруг трубопровода 5 внутренние поверх- пости захватов 27 и 28 давят на наружные наклонные поверхности выступов 29 и 30

и стягивают прорези 10 и 11. При стягива- пии прорезей обоймы 12 и 13 плотно зажимаются в отверстиях 8 и 9 и оказываются жестко соединенными с частями 1 и 2 кор

пуса. Поскольку обоймы охватываются в направлении, перпендикулярном продольной оси датчика, то начальная деформация чувствительных элементов в обоймах при этом не изменяется.

При впрыске топлива давление в трубопроводе возрастает, в результате чего наружный диаметр трубопровода увеличивается. Деформация трубопровода через силопередающий элемент 16 передается чувствительному элементу 17, а от последнего через токопроводящую прокладку 18 и изоляционную втулку 19 на обойму 12, жестко соединенную с частью 1 корпуса. При деформации чувствительный элемент 16 вырабатывает электрический заряд, величина которого пропорциональна деформации наружного диаметра трубопровода и, следовательно, давлению внутри него.

Аналогичная картина происходит и во второй обойме 13.

Съем датчика с трубопровода осуществляется открытием зажима 7. При этом захваты 27 и 28 освобождают выступы 29 и 30, последние расходятся и освобождают обоймы 12 и 13, пружина 21 стягивает части 1 и 2 в месте установки зажима для стягивания прорезей и разводит части в месте установки трубопровода. Наличие зазора между осью 6 и отверстием 24 в части 2 позволяет дополнительно смещать части 1 и 2 друг относительно друга в вертикальном направлении. В результате этого достигается полный охват трубопровода обеими гранями каждого фиксирующего паза с равным усилием на каждую грань, а также устраняется возможный изгиб трубопровода фиксирующими пазами при стягивании частей 1 и 2 зажимом 7.

Введение пружины, дополнительно соединяющей части корпуса друг с другом, и образование зазора между осью и одной из частей корпуса позволяет процессы установки датчика на трубопровод и стягивание прорезей с обоймами совместить в одном процессе стягивания частей корпуса на трубопроводе. В результате время установки датчика на трубопроводе определяется только временем стягивания зажимом частей корпуса и составляет несколько секунд.

г

0

5

0

5

Формула изобретения

Устройство для измерения давления в трубопроводе, содержащее корпус, состоящий из двух подвижно соединенных между собой разъемных частей, в кажло из которых выполнены идентичные пазы для контролируемого трубопровода и распо.ю- женные перпендикулярно им цилиндрические отверстия со сквозными ОДНОСТОрО 11111ми прорезями, подпружиненно установленные в отверстиях корпуса две обоймы с силопередающими и чувствительными элементами, а также стягивающий зажим, выполненный в виде двух клиновых захватов, соединенных между собой тягой, отличающееся тем, что, с целью снижения трудоемкости контроля давления за счет уменьшения времени установки устройства на трубопроводе, в нем обе разъемные части корпуса соединены между собой общей осью с пружиной, расположенной между пазами корпуса и стягивают зажимом, при этом одна из частей корпуса установлена на оси с зазором, а тяга стягивающего зажима выполнена из двух щарнирно соединенных между собой стержней с неподвижными упорами на их свободных концах.

3

fs,2e

Cpuz/-f

Buff В

5

Сриг.5

Составитель В. Казаков

Редактор Н. ЯцолаТехред И. ВересКорректор И. Эрдейи

Заказ 2224/42Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам нзобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фнлиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления в трубопроводе | 1981 |

|

SU1013778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2339013C1 |

| Устройство для определения деформационных свойств грунтов | 1987 |

|

SU1511333A1 |

| Пьезоэлектрический датчик импульсных давлений | 1987 |

|

SU1527527A1 |

| Способ сборки и разборки фланцевых соединений и устройство для его осуществления | 1989 |

|

SU1623855A1 |

| Устройство для автоматического закрепления и снятия листа с развертывающего барабана фоторегистрирующего аппарата | 1979 |

|

SU930740A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ УСИЛИЙ | 2001 |

|

RU2175117C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2002 |

|

RU2260737C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДОМОВ, СТРОЕНИЙ, СООРУЖЕНИЙ | 2009 |

|

RU2399729C1 |

Изобретение относится к приборостроению и позволяет снизить трудоемкость контроля давления за счет уменьшения времени установки устройства на трубопроводе. Корпус выполнен из двух разъемных частей 1 и 2, соединенных между собой об- ш.ей осью 6 с пружиной 21, расположенной между пазами корпуса, и стягивающим зажимом 7, тяга которого выполнена из двух шарнирно соединенных между собой стержней с неподвижными упорами на их свободных концах. Одна из частей корпуса установлена на оси 6 с зазором, позволяю- шим частям 1 и 2 помимо вращения вокруг этой оси дополнительно смещаться одна относительно другой в горизонтальном и вертикальном направлениях, благодаря чему достигается полный охват трубопровода 5 фиксирующими пазами и устраняется его возможный изгиб. При деформации трубопровода 5, передаваемой через сило- передающий элемент 16 чувствительному элементу 17, последний вырабатывает электрический заряд, величина которого пропорциональна давлению внутри трубопровода 5. 6 ил. 32 2328 II I i (Л ГчЭ to х О5 С5

| Патент США № 4090404, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения давления в трубопроводе | 1981 |

|

SU1013778A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-07—Публикация

1983-11-02—Подача