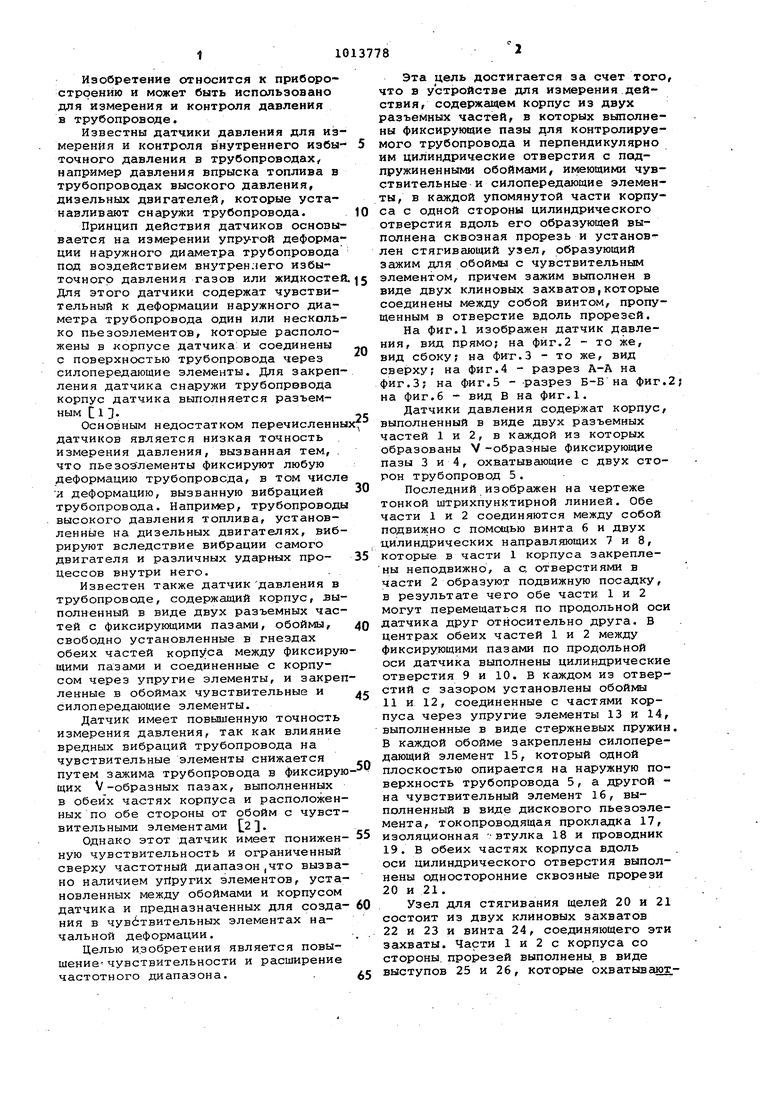

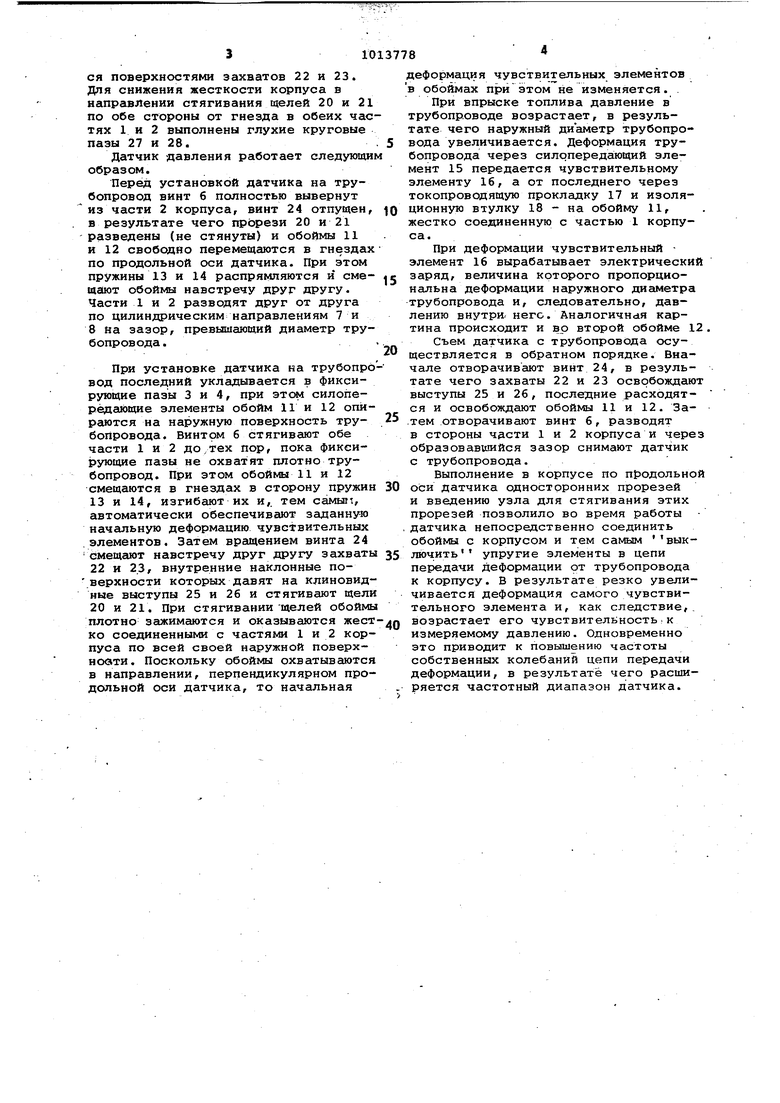

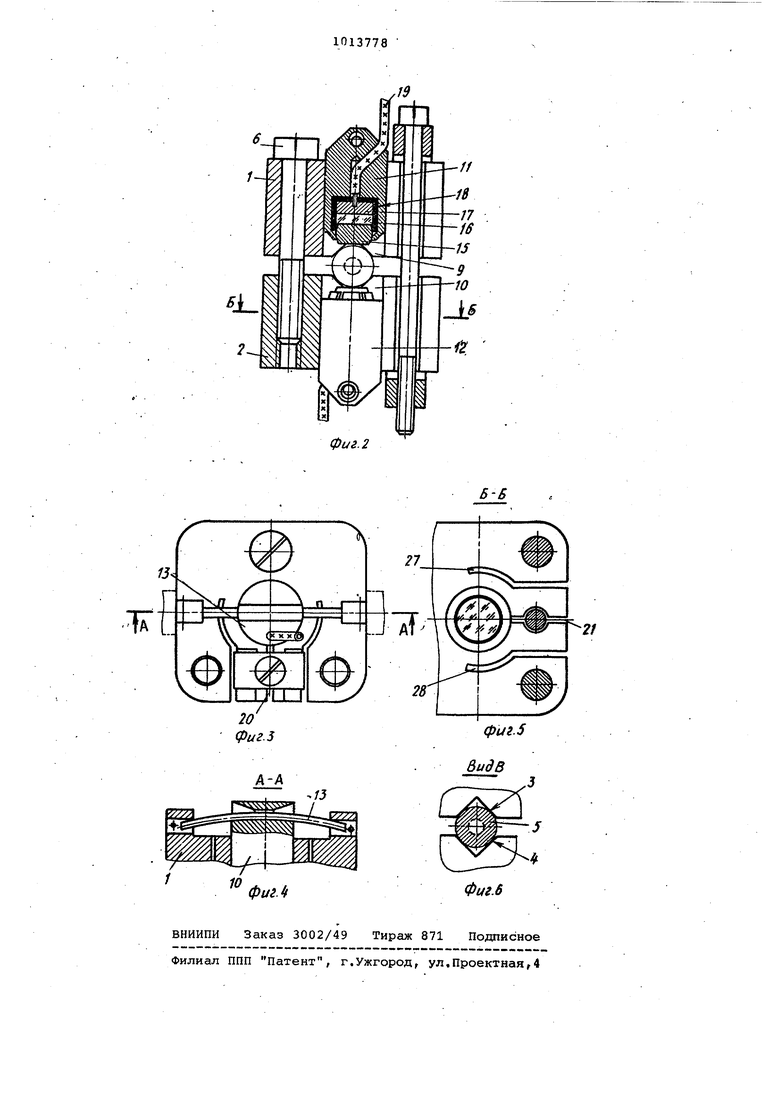

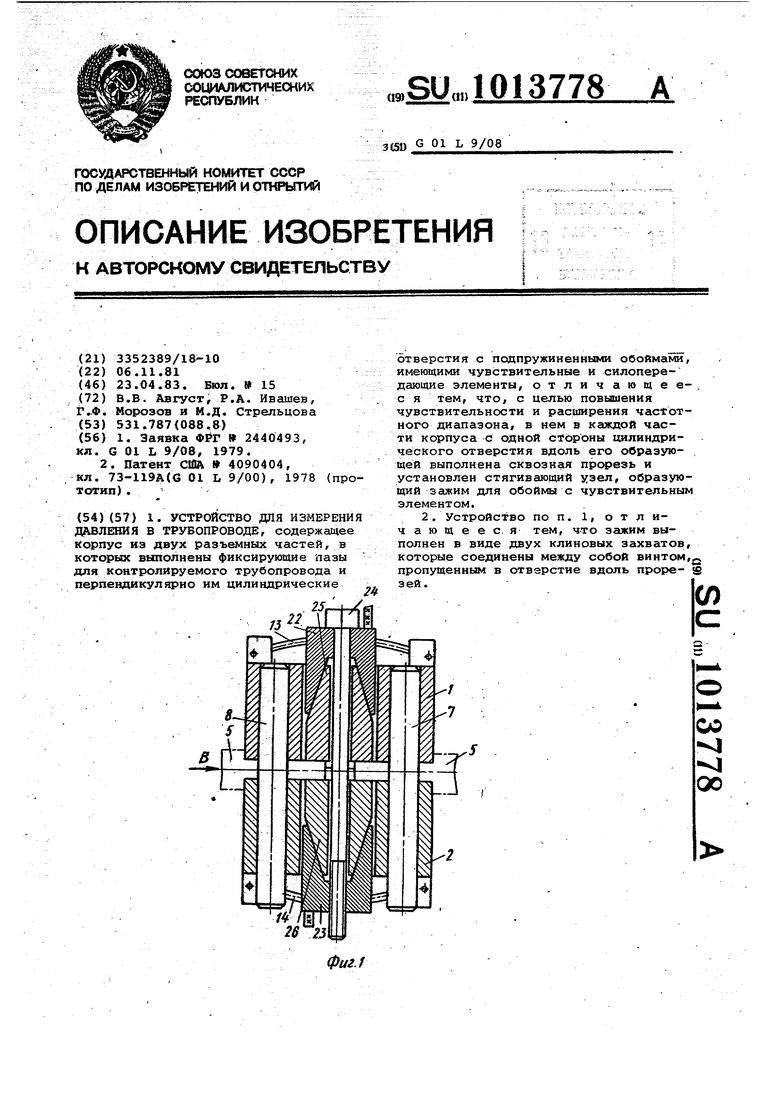

Изобретение относится к приборостроению и может быть использовано для измерения и контроля давления в трубопроводе. Известны датчики давления для из мерения и контроля внутреннего избы точного давления в трубопроводах, например давления впрыска топлива в трубопроводах высокого давления, дизельных двигателей, которые устанавливают снаружи трубопровода. Принцип действия датчиков основы вается на измерении упругой деформа ции наружного диаметра трубопровода под воздействием внутрен.чего избыточного давления газов или жидкосте Для этого датчики содержат чувствительный к деформации наружного диаметра трубопровода один или несколь ко пьезоэлементов, которые расположены в корпусе датчика и соединены с поверхностью трубопровода через силопередающие элементы. Для закреп ления датчика снаружи трубопровода корпус датчика выполняется разъемным Ci:i. Основным недостатком перечисленн датчиков является низкая точность измерения давления, вызванная тем, . что пьезоэлементы фиксируют любую деформацию трубопровода, в том числ И деформацию, вызванную вибрацией трубопровода. Например, трубопроводы высокого давления топлива, установленные на дизельных двигателях, виб рируют вследствие вибрации самого двигателя и различных ударных процессов внутри него. Известен также датчик давления в трубопроводе, содержащий корпус, выполненный в виде двух разъемных частей с фиксирующими пазами, обоймы, свободно установленные в гнездах обеих частей корпуса между фиксирую щими пазами и соединенные с корпусом через упругие элементы, и закреп ленные в обоймах чувствительные и силопередающие элементы. Датчик имеет повышенную точность измерения давления, так как влияние вредных вибраций трубопровода на чувствительные элементы снижается путем зажима трубопровода в фиксирую щих V-образных пазах, выполненных в обеих частях корпуса и расположенных по обе стороны от обойм с чувствительными элементами 2. Однако этот датчик имеет пониженную чувствительность и ограниченный сверху частотный диапазон,что вызвано наличием упругих элементов, установленных между обоймами и корпусом датчика и предназначенных для создания в чувствительных элементах начальной деформации. Целью и.зобретения является повышение чувствительности и расширение частотного диапазона.. Эта цель достигается за счет того, что в устройстве для измерения действия, содержащем корпус из двух разъемных частей, в которых выполнены Фиксирующие пазы для контролируемого трубопровода и перпендикулярно им цилиндрические отверстия с подпружиненными обоймами, имеющими чувствительные и силопередающие элементы, в каждой упомянутой части корпуса с одной стороны цилиндрического отверстия вдоль его образующей выполнена сквозная прорезь и установлен стягивающий узел, образующий зажим для обоймы с чувствительным элементом, причем зажим выполнен в виде двух клиновых захватов,которые соединены между собой винтом, пропущенным в отверстие вдоль прорезей. На фиг.1 изображен датчик давления, вид прямо; на фиг.2 - то же, вид сбоку; на Фит.З - то же, вид сверху; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - -разрез Б-Б на фиг.2 на фиг.6 - вид в на фиг.1. Датчики давления содержат корпус, выполненный в виде двух разъемных частей 1 и 2, в каждой из которых образованы V -образные фиксирующие пазы 3 и 4, охватывающие с двух сторон трубопровод 5. Последний изображен на чертеже тонкой штрихпунктирной линией. Обе части 1 и 2 соединяются между собой подвижно с помощью винта 6 и двух цилиндрических направляющих 7 и 8, которые в части 1 корпуса закреплены неподвижно, а с, отверстиями в части 2 образуют подвижную посадку, в результате чего обе части 1 и 2 могут перемещаться по продольной оси датчика друг относительно друга. В центрах обеих частей 1 и 2 между фиксирующими пазами по продольной оси датчика выполнены цилиндрические отверстия 9 и 10. В каждом из отверстий с зазором установлены обоймы 11 и 12, соединенные с частями корпуса через упругие элементы 13 и 14, выполненные в виде стержневых пружин. В каждой обойме закреплены силопередающий элемент 15, который одной плоскостью опирается на наружную поверхность трубопровода 5, а другой на чувствительный элемент 16, выполненный в виде дискового пьезоэлемента, токопроводящая прокладка 17, изоляционная втулка 18 и проводник 19. В обеих частях корпуса вдоль оси цилиндрического отверстия выполнены односторонние сквозные прорези 20 и 21. Узел для стягивания щелей 20 и 21 состоит из двух клиновых захватов 22 н 23 и винта 24, соединяющего эти захваты. Части 1 и 2 с корпуса со стороны, прорезей выполнены, в виде выступов 25 и 26, которые охватываются поверхностями захватов 22 и 23. Для снижения жесткости корпуса в направлении стягивания щелей 20 и 21 по обе стороны от гнезда в обеих частях 1 и 2 выполнены глухие круговые пазы 27 и 28.5

Датчик -давления работает следующим образом.

Перед установкой датчика на трубопровод винт б полностью вывернут из части 2 корпуса, винт 24 отпущен, Q в результате чего прорези 20 и 21 разведены (не стянуты) и обоймы 11 и 12 свободно перемещаются в гнездах по продольной оси датчика. При этом пружины 13 и 14 распрямляются и сме- .j тают обоймы навстречу друг другу. Части 1 и 2 разводят друг от друга по цилиндрическим направлениям 7 и 8 на зазор, превышающий диаметр трубопровода. -„

При установке датчика на трубопровод последний укладывается в фиксирующие пазы 3 и 4, при этом силопеёдающие элементы обойм 11 и 12 опираются на наружную поверхность тру- 25 бопровода. Винтом б стягивают обе части 1 и 2 до,тех пор, пока фиксирующие пазы не охватят плотно трубопровод. При этом обоймы 11 и 12 смещаются в гнездах в сторону пружин 30 13 и 14, изгибают их и,, тем самш1, автоматически обеспечивают заданную начальную деформацию чувствительных элементов. Затем вргицением винта 24

смещают навстречу друг другу захваты 35 22 и 23, внутренние наклонные поверхности которых давят на клиновидные выступы 25 и 26 и стягивают щели 20 и 21. При стягивании щелей обоймы лотно зажимаются и оказываются жест- Q о соединенными с частями 1 и 2 коруса по всей своей наружной поверхоати. Поскольку обоймы охватываются направлении, перпендикулярном проольной оси датчика, то начальная

еформация чувствительных элементов обоймах при этом не изменяется.

При впрыске топлива давление в трубопроводе возрастает, в резульате чего наружный диаметр трубопроода увеличивается. Деформация трубопровода через силопереда1ющий элеент 15 передается чувствительному элементу 16, а от последнего через токопроводящую прокладку 17 и изоляционную втулку 18 - на обойму 11, естко соединенную с частью 1 корпуса.

При деформации чувствительный элемент 16 вырабатывает электрический заряд, величина которого пропорциональна деформации наружного диаметра трубопровода и, следовательно, давению внутри, неге. Аналогичная картина происходит и во второй обойме 12.

Съем датчика с трубопровода осуествляется в обратном порядке. Вначале отворачивают винт 24, в результате чего захваты 22 и 23 освобождают выступы 25 и 26, последние расходятся и освобождают обоймы 11 и 12. Затем отворачивают винт 6, разводят в стороны чдсти 1 и 2 корпуса и через образовавшийся зазор снимают датчик с трубопровода.

Выполнение в корпусе по п{эодольной оси датчика односторонних прорезей и введению узла для стягивания этих прорезей позволило во время работы датчика непосредственно соединить обоймы с корпусом и тем самым выключить упругие элементы в цепи передачи деформации от трубопровода к корпусу. В результате резко увеличивается деформация самого чувствительного элемента и, как следствие,, возрастает его чувствительность.к измеряемому давлению, Одновременно это приводит к повышению частоты собственных колебания цепи передачи деформации, в результате чего расширяется частотный диапазон датчика.

У l I

фиг. 2

-//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления в трубопроводе | 1983 |

|

SU1229616A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2339013C1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2476838C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2457452C2 |

| ДАТЧИК СИЛЫ | 1992 |

|

RU2097717C1 |

| Пьезоэлектрический датчик импульсных давлений | 1987 |

|

SU1527527A1 |

| Устройство для измерения давления в трубопроводе | 1986 |

|

SU1364927A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ПИШУЩЕГО УЗЛА | 2011 |

|

RU2475699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2439514C1 |

| Фиксатор антивандальный для рельсового башмака | 2016 |

|

RU2640385C1 |

1. УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИ ДАВЛЕНИЯ В ТРУБОПРОВОДЕ, содержгидее корпус из двух разъемных частей, э которых выполнены фиксирующие пазы для контролируемого трубопровода и перпендикулярно им цилиндрические отверстия с подпружиненными обоймами, имеющими чувствительные и силопередающие элементы, отличающее-, с я тем, что, с целью повышения чувствительности и расширения частотного диапазона, в нем в каждой части корпуса с одной стороны Ш1линдрического отверстия вдоль его образующей выполнена сквозная и установлен стягивающий узел, образующий зажим для обоймы с чувствительным элементом, 2. Устройство по п. 1, о т л ич а ю щ е е с. я тем, что зажим выполнен в виде двух клиновых захватов, которые соединены между собой винтом, пропущенным в отверстие вдоль проре- ig

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-11-06—Подача