2.Способ по п. 1, отличающийся тем, что световым потокам, направляемым на контролируемые участки поверхности трубы, придают прлуцилиндрическую форму.

3.Устройство для контроля геометрических размеров грата электросварных труб, содержащее корпус, составленный из двух связанных между собой частей, в первой из которых расположена осветительная система с конденсором и объективом и система наблюдения с объективом, приемником и световодом, который имеет входной торец и выходной, размещенный в приемнике, отличающееся тем, что, с целью повыщения точности контроля сварного соединения, части корпуса размещены параллельно друг над другом и снабжены винтовым механизмом их

1

Изобретение относится к производству электросварных труб и может быть использовано для контроля геометрических размеров грата электросварных труб.

Цель изобретения - повыщение точности контроля сварного соединения.

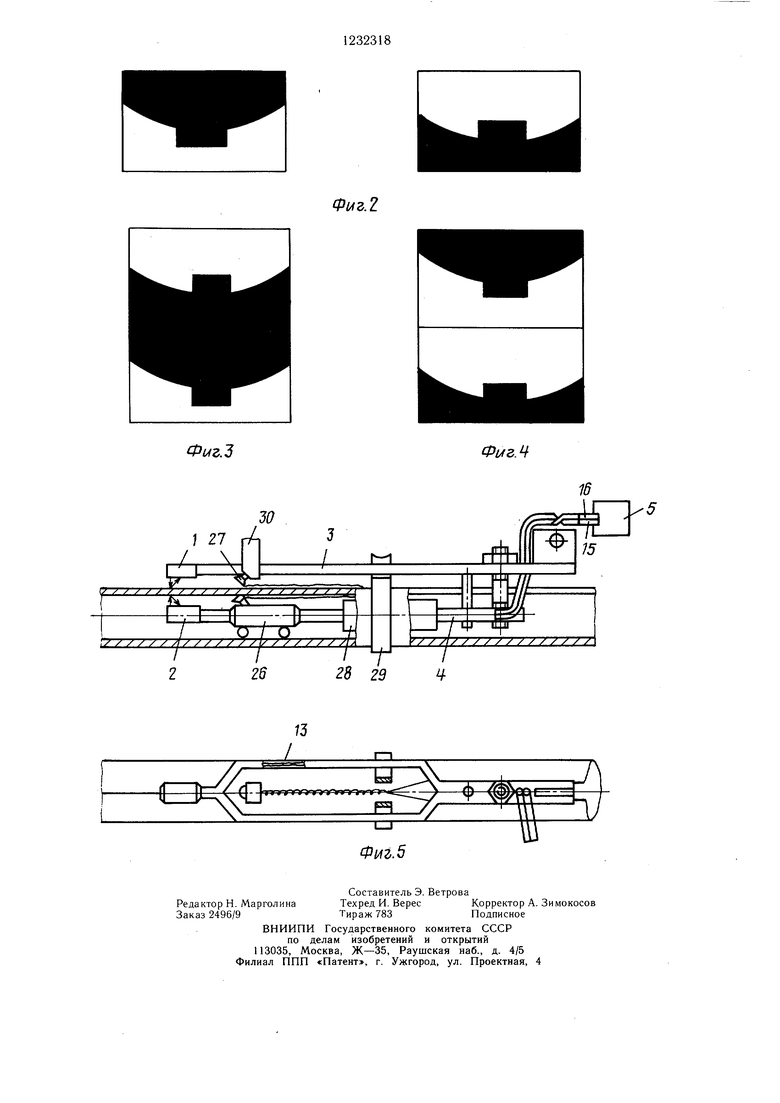

На фиг. 1 показана принципиальная оптическая схема предлагаемого устройства для осуществления способа, общий вид; на фиг. 2 - изображения контролируемых участков, сформированные на входных торцах световодов; на фиг. 3 - наблюдаемое изображение в приемнике устройства при правильной установке световодов; на фиг. 4 - то же, при неправильной установке световодов; на фиг. 5 - вариант конструктивного исполнения устройства в случае удаления грата в линии трубосварочного стана.

Устройство для контроля грата в электросварных трубах содержит корпус, составленный из двух частей I и 2, размещенных параллельно друг над другом и закрепленных на щтангах 3, 4, и приемник 5. Механизм поперечного перемещения частей корпуса выполнен из направляющей щпильки 6 и стержня 7 с правой и левой резьбовой нарезкой, на одном конце которого имеется продольный паз и гайка 8. В каждой части корпуса размещены осветительная система и объектив 9, 10 приемной системы с входным торцом 11, 12, световода 13, 14 выходные торцы 15, 16 которых соединены вместе и размещены в приемнике 5.

Каждая из осветительных систем имеет электрическую лампу 17, 18, конденсор 19, 20, экран 21, 22 в виде непрозрачного сегмента и объектив 23, 24. Штанга 3 имеет

взаимного поперечного перемещения, а вторая из частей снабжена размещенными в ней дополнительной осветительной системой, системой наблюдения, объективы которых установлены симметрично относительно объективов основной осветительной системы, а системы наблюдения и оптические оси объективов осветительных систем обеих частей корпуса совмещены, при этом выходные торцы световодов дополнительной и основных систем наблюдения расположены в приемнике противоположно их входным торцам.

4. Устройство по п. 3, отличающееся тем, что между объективом и конденсором основной и дополнительных осветительных систем установлены экраны в виде непрозрачных сегментов.

выступ 25 для крепления в одной из клетей трубоэлектросварочного стана (не показано). Один конец направляющей щпильки 6 жестко закреплен в щтанге 3, а другой ее конец вставлен по скользящей посадке в отверстие, расположенное, в щтанге 4. Резьбовые концы стержня 7 (с правой и левой резьбой) ввернуты в штанги 3 и 4.

При использовании устройства в случае удаления грата в линии трубоэлектросварочного стана на щтанге 4 закрепляют резцовую головку 26 с резьцом 27 и ферритовый контейнер 28. На щтанге 3, имеющей форму, позволяющую обойти устройство 29 для сварки труб (например индуктор), закрепляют резцовую головку 30. Световод 13, проходящий внутри полой щтанги 3, благодаря своей эластичности принимает форму этой щтанги.

Способ осуществляется следующим образом.

Световые потоки, расположенные на одной прямой и имеющие полуцилиндрическую форму, направлены на контролируемые участки наружной и внутренней поверхностей трубы. По отраженным лучам световых по- токов от контролируемых участков поверхностей труб регистрируют геометрические размеры поперечного сечения грата соответственно на наружной и внутренней поверхностях трубы. Для получения профиля всего сварного соединения совмещают отражен- ные лучи от наружной и внутренней поверхностей трубы.

Устройство работает следующим образом.

Лучи света, излучаемые электрическими системами 17, 18, собираются конденсорами 19, 20 и освещают экраны 21, 22, изоб

ражение которых проектируется объективом 23 на наружную контролируемую поверхность трубы со швом, а объективом 24 - на внутреннюю. Прямолинейные участки границы света и тени описывают форму поверхностей трубы со швом. Изображения конт- ролируемых участков сварного шва, наблюдаемые под углом, формируются объективами 9, 10 на входных торцах 11, 12 световодов и передаются по световодам 13, 14 на выходные торцы 15, 16, где при совмещении нижней грани выходного торца 16 с верхней гранью выходного торца 15 происходит сложение изображений. При этом в приемнике 5 наблюдается изображение контролируемого сварного шва в сечении, на котором определяются все размеры, характеризующие геометрические параметры сварного соединения, например - высота грата, смешение кромок на наружной и внутренней поверхностях трубы, толщины стенки, утонение стенки.

В качестве приемника используют видеоконтрольное устройство, например телекамеру с телевизором или окуляр. Измерение параметров сварного соединения осуществляют наложением на изображение контролируемого шва в приемнике масштабной сетки.

В процессе работы при изменении толщины стенки трубы необходима настройка оптических систем устройства на резкость, для этого ослабляют гайку 8 и вращают стер- жень 7, при этом части корпуса 1,2с оптическими системами продольно перемещаются относительно друг друга,за счет чего происходит коррекция резкости.

Направление навстречу основному световому потоку и одновременно с ним допол- нительного светового потока на наружную поверхность трубы и совмещение отраженных лучей от внутренней поверхности трубы с отраженными лучами от наружной поверхности, размещение в устройстве для осуществления способа частей корпуса параллельно друг над другом, снабжение второй части корпуса дополнительной осветительной системой и системой наблюдения позволяют повысить точность контроля сварного соединения за счет одновременного наблюде- ния всего сварного соединения. Расположение обоих световых потоков на одной прямой, перпендикулярной контролируемым участкам наружной и внутренней поверхностей труб, и совмещение в устройстве для осуществления способа оптических осей объ- ективов осветительных систем обоих частей корпуса, симметричность установки объективов дополнительных систем освещения и

наблюдения относительно объективов основных систем освещения и наблюдения также повыщает точность контроля, так как контроль сварного соединения осуществляется в сечении, перпендикулярном образующей трубы, т. е. контролируется истинная форма грата в данном сечении.

Придание в способе контроля световым потокам, направленным на контролируемые участки наружной и внутренней поверхностей .руб полуцилиндрической формы,и установка в устройстве для осуществления способа в основной и дополнительной осветительных системах между конденсором и объективом экранов в виде непрозрачных сегментов увеличивают контраст изображения контролируемых участков за счет использования двух градаций яркости (свет и тень) и способствуют повышению точности контроля сварного щва.

Снабжение устройства винтовым механизмом взаимного поперечного перемещения частей корпуса позволяет проводить настройку на резкость, а расположение в приемнике выходных торцов световодов дополнительной и основной систем наблюдения противоположно их входным торцам позволяет совместить изображения внутреннего и наружного грата на одном экране и контролировать одновременно геометрические параметры как внутреннего, так и наружного грата, что также повышает точность контроля.

Входные и выходные торцы световодов основной и дополнительной систем наблюдения имеют квадратную (или прямоугольную) форму, что позволяет при их соединении совместить оба изображения вместе и получить единую картину сечения сварного соединения.

За известный способ принят способ контроля сварного соединения труб под микроскопом на шлифах.

Для контроля сварного соединения из трубы вырезают образец длиной 50-70 мм, шлифуют его торцовую поверхность и измеряют параметры сварного соединения под микроскопом. Трудоемкость такого контроля велика, а оперативность, достоверность и точность контроля недостаточны.

Предлагаемое устройство позволяет осуществлять контроль сварного соединения электросварных труб в потоке и на отдельно стоящих установках без разрушения труб, что снижает трудоемкость и повышает производительность, оперативность и точность контроля всего сварного соединения как снаружи, так и внутри трубы, кроме того,нераз- рущающий контроль приводит к экономии металла.

..

Фиг.З

26

28 29

Ф1/гМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля геометрических размеров грата электросварных труб и устройство для его осуществления | 1987 |

|

SU1493348A1 |

| Устройство для контроля внутренней поверхности тел | 1991 |

|

SU1793210A1 |

| Устройство контроля геометрических размеров грата электросварных труб | 1988 |

|

SU1623843A1 |

| Способ контроля неровности поверхности и устройство для его осуществления | 1989 |

|

SU1744456A1 |

| Устройство для измерения толщины стенок прозрачных труб | 1986 |

|

SU1348639A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛАЗЕРНОГО ПРИБОРА | 2009 |

|

RU2419079C1 |

| ФУНДУС-КАМЕРА | 1991 |

|

RU2065720C1 |

| Способ контроля отклонения от прямолинейности образующей трубы | 1986 |

|

SU1462100A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ПОЛОТНЕ ВОЛОКНИСТОГО МАТЕРИАЛА | 1970 |

|

SU284405A1 |

| ФУНДУС-КАМЕРА | 1992 |

|

RU2063165C1 |

1. Способ контроля геометрических размеров грата электросварных труб, при котором на внутреннюю поверхность контролируемого участка трубы направляют световой поток и посредством отраженных от поверхности контролируемого участка лучей получают изображение поперечного сечения грата трубы, отличающийся тем, что, с целью повышения точности контроля сварного соединения, навстречу основному световому потоку и одновременно с ним направляют дополнительный световой поток на наружную поверхность контролируемого участка трубы, при этом оба световых потока располагают на одной прямой, перпендикулярной контролируемому участку поверхности трубы, а отраженные от внутренней поверхности трубы лучи совмешают с отраженными от ее наружной поверхности лучами до получения изображения профиля сварного соединения. I 1 П- Ю 9 Л /J 1 // / to GO 1чЭ GO 00 г// Гх/ / / / / X / 7/////Л К ////// //// Х//Х///////////////

Редактор Н. Map гол и на Заказ 2496/9

Составитель Э. Ветрова

Техред И. ВересКорректор А. Зимокосов

Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг. 5

| Устройство для удаления внутреннего грата в трубах | 1978 |

|

SU716781A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1199331, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-10—Подача