Изобретение относится к энергетике и может быть использовано, например, в металлургических печах.

Цель изобретения-повьшение экономичности путем увеличения равномерности температурного поля в зоне горения.

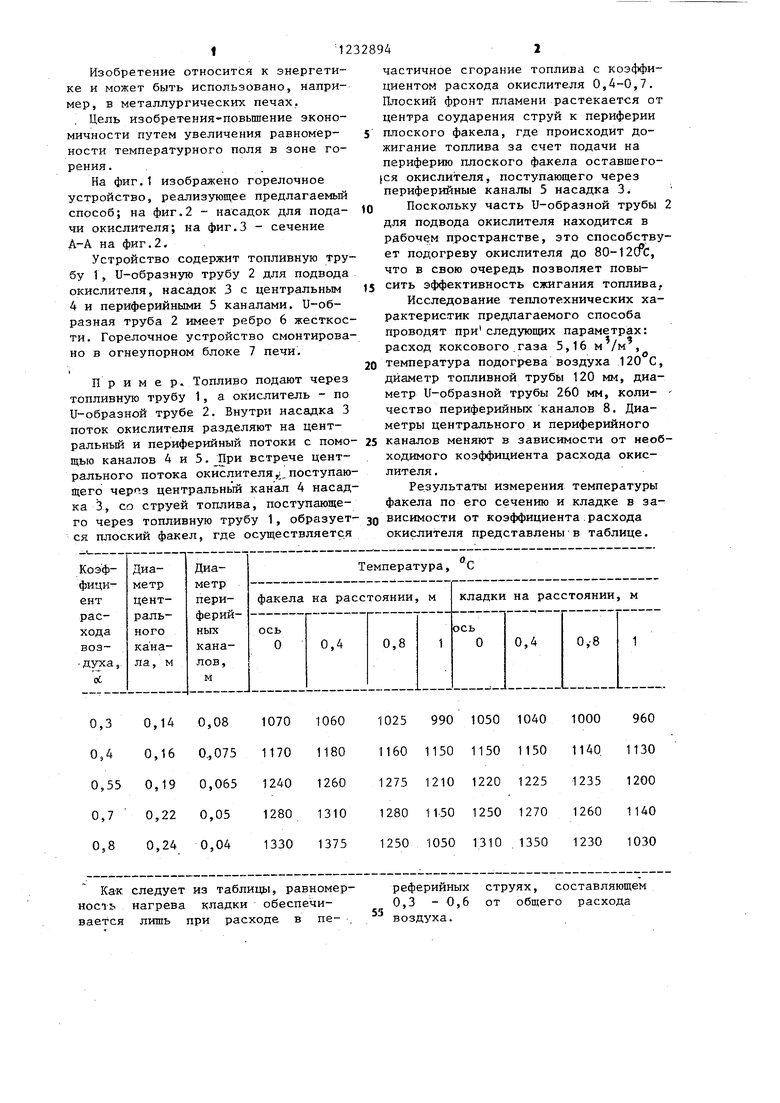

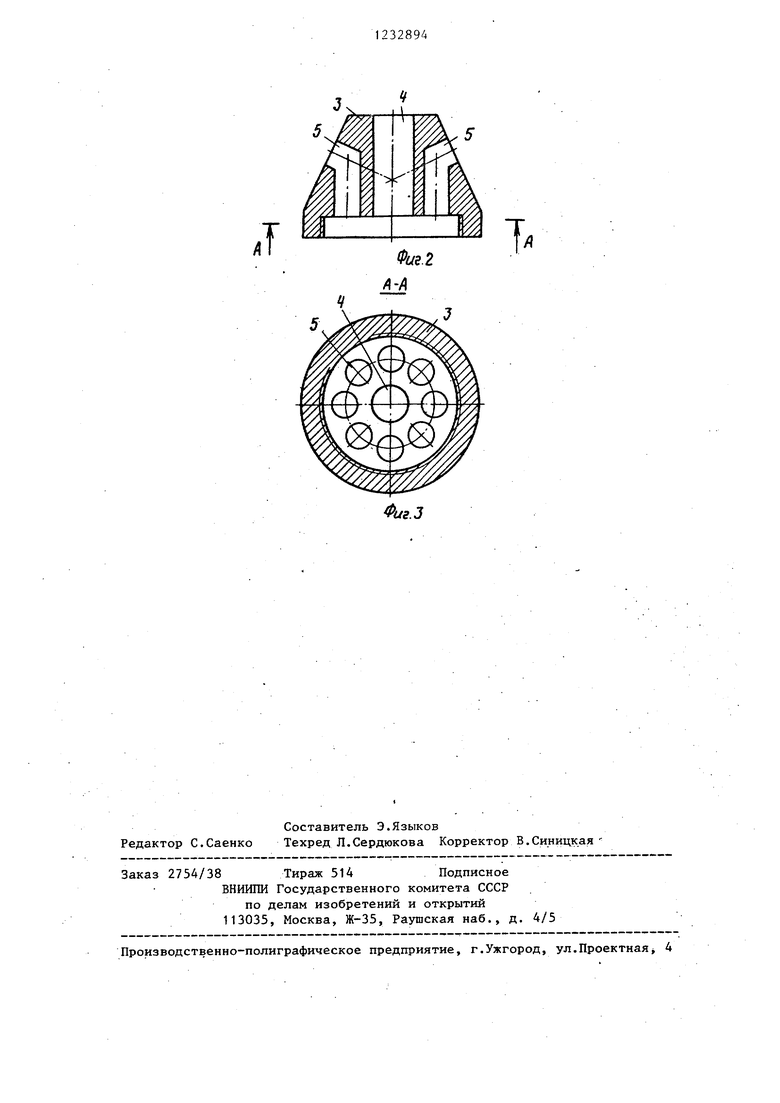

На фиг.1 изображено горелочное устройство, реализующее предлагаемый способ; на фиг.2 - насадок для подачи окислителя; на фиг.З - сечение А-А на фиг.2.

Устройство содержит топливную трубу 1, и-образную трубу 2 для подвода окислителя, насадок 3 с центральным 4 и периферийными 5 каналами. U-об- разная труба 2 имеет ребро 6 жесткости. Горелочное устройство смонтировано в огнеупорном блоке 7 печи.

Пример.. Топливо подают через топливную трубу 1, а окислитель - по и-образной трубе 2. Внутри насадка 3 поток окислителя разделяют на центральный и периферийный потоки с помощью каналов 4 и 5. ;При встрече центрального потока окислителя ,,, поступающего черпз центральный канал 4 насадка 3, со струей топлива, поступающе20 температура подогрева воздуха 120 С диаметр топливной трубы 120 мм, диа метр и-образной трубы 260 мм, количество периферийных каналов 8. Диаметры центрального и периферийного

25 каналов меняют в зависимости от нео ходимого коэффициента расхода окислителя .

Ре.зультаты измерения температуры факела по его сечению и кладке в за

го через топливную трубу 1, образует- зо висимости от коэффициента.расхода ся плоский факел, где осуществляется окислителя представлены в таблице.

Ка-к следует из таблицы, равномерность нагрева кладки обеспечивается лишь при расходе в пе- .

28942

частичное сгорание топлива с коэффициентом расхода окислителя 0,4-0,7. Плоский фронт пламени растекается от центра соударения струй к периферии

5 плоского факела, где происходит дожигание топлива за счет подачи на периферию плоского факела оставшего- (ся окислителя, поступающего через периферийные каналы 5 насадка 3.

JQ Поскольку часть U-образной трубы 2 для подвода окислителя находится в рабочем пространстве, это способствует подогреву окислителя до 80-12СРс, что в свою очередь позволяет повыJ5 сить эффективность сжигания топлива, Исследование теплотехнических характеристик предлагаемого способа проводят при следующих параметрах: расход коксового .газа 5,16 м /м ,

20 температура подогрева воздуха 120 С, диаметр топливной трубы 120 мм, диаметр и-образной трубы 260 мм, коли чество периферийных каналов 8. Диаметры центрального и периферийного

25 каналов меняют в зависимости от необходимого коэффициента расхода окислителя .

Ре.зультаты измерения температуры факела по его сечению и кладке в за53

реферийных струях, составляющем 0,3 - 0,6 от общего расхода воздуха.

,т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания топлива | 1987 |

|

SU1477979A1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2432529C1 |

| АВТОМАТИЧЕСКАЯ БЛОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА В ВИДЕ ГАЗОВОЗДУШНОЙ СМЕСИ, ГОРЕЛОЧНАЯ ГОЛОВКА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БЛОЧНОЙ ГОРЕЛКИ | 2007 |

|

RU2360183C1 |

| ФОРСУНКА | 2009 |

|

RU2396487C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА С РЕГУЛИРУЕМЫМ МАСШТАБОМ ТУРБУЛЕНТНОСТИ ПОТОКА ГАЗОВОЗДУШНОЙ СМЕСИ, ПОСТУПАЮЩЕЙ В КАМЕРУ ГОРЕНИЯ | 1996 |

|

RU2093751C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2023 |

|

RU2810856C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| Горелочное устройство | 1982 |

|

SU1059351A1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| Плоскопламенная горелка | 1975 |

|

SU649926A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-30—Подача