Изобретение относится к металлургии, а именно к устройствам для сушки и разогрева футеровки металлургических емкостей, преимущественно сталеразливочных и чугуновозных ковшей, предназначенных для жидкого металла, а также может быть использовано в нагревательных печах.

Известна газовая горелка, содержащая цилиндрический T-образный воздухоподводящий корпус с выходными воздушными патрубками, соосно установленную в нем T-образную газовую трубу с выходными газовыми патрубками, на выходных концах которых установлены цилиндрические стабилизаторы с передними и задними торцами и периферийными отверстиями, при этом в стабилизаторах выполнены осевые каналы, имеющие входные конфузорные и выходные диффузорные участки, сопряженные между собой цилиндрическими участками, причем конфузорные участки выполнены в виде усеченных конусов с углом раскрытия 44 - 46o, передние торцы стабилизаторов выполнены в виде усеченных конусов с углом раскрытия, равным 44 - 46o, меньшие основания которых обращены к патрубкам, периферийные отверстия расположены под углом 29o - 31o к оси стабилизаторов по ходу движения потока, а суммарная площадь их проходного сечения цилиндрического участка, диаметры выходных патрубков воздухоподводящего корпуса и газовой трубы относятся как 2,5:1, а разность длин газового и воздушного выходных патрубков равна двум диаметрам газового патрубка. (RU, патент N 2016353 МПК F 23 D 14/20, приоритет 04.10.91.).

К недостаткам известного решения относятся относительно низкий коэффициент полезного действия - КПД, обусловленный слабой устойчивостью горения факела и повышенным расходом топлива.

Известно также устройство для сушки и разогрева футеровки сталеразливочных ковшей, содержащее наружную трубу и установленный с зазором относительно нее для образования кольцевого канала для подачи воздуха многосопловый наконечник с периферийно расположенными наклонными соплами и одним центральным соплом, расположенным коаксиально наконечнику для подачи газообразного топлива. (SU, патент N 1330408 МПК F 23 D 14/20, приоритет 31.03.86.).

Известное устройство при использовании его применительно к оборудованию сушки и разогрева футеровки сталеразливочных ковшей, обеспечивая регулирование температуры в широком диапазоне, не обеспечивает полное сжигание топлива в режимах изменения соотношения газ-воздух от 1:4 до 1:9. Это приводит к снижению КПД ввиду увеличения времени сушки, сокращает объем теплоносителя, а также увеличивает содержание угарного газа в продуктах сгорания.

Задачей, на решение которой направлено настоящее изобретение, является повышение КПД за счет обеспечения эффективного сгорания топлива во всем диапазоне регулирования его подачи и устойчивой работы при изменении избытка окислителя. Технический результат заключается в обеспечении равномерного распространения температуры по всей рабочей поверхности металлургической емкости, в частности ковша, в обеспечении устойчивой работы горелки во всех диапазонах температуры теплоносителя, а также в обеспечении дробления топливной и окислительной струй.

Для достижения указанного выше технического результата в известном устройстве для сушки и разогрева футеровки металлургических емкостей, содержащем наружную трубу и установленный с зазором относительно нее для образования кольцевого канала для подачи окислителя многосопловый наконечник с периферийно расположенными наклонными соплами и одним центральным соплом, расположенным вдоль продольной оси наконечника и предназначенным для подачи топлива, наконечник выполнен с дополнительными соплами, расположенными по окружности вдоль продольной оси наконечника с возможностью сообщения с каналом для подачи окислителя, а периферийные наклонные сопла равномерно расположены по периметру наконечника, ось каждого из них наклонена к продольной оси наконечника под углом от 30 до 60o, площадь сечения центрального сопла составляет 1/5 - 1/7 от общего сечения периферийных сопел, диаметр дополнительных сопел, расположенных параллельно продольной оси наконечника, в 1,5 - 2,2 раза превышает диаметр периферийных сопел, диаметр окружности расположения в проекции осей периферийных сопел превышает диаметр окружности расположения в проекции осей дополнительных сопел в 1,5 - 1,7 раза, а суммарная площадь сечений дополнительных сопел составляет 20 - 40% от площади сечения кольцевого канала.

Кроме этого, периферийные наклонные сопла могут быть выполнены одинакового или разного диаметра.

Кроме этого, наконечник может быть расположен внутри наружной трубы, при этом расстояние "H" между основанием нижнего усеченного конуса и торцем наружной трубы не определяются из диапазона 0,001 B < H < B, где B высота нижнего усеченного конуса.

Кроме этого, наконечник может быть расположен частично вне наружной трубы, при этом расстояние "h" между основанием нижнего усеченного конуса и торцем наружной трубы определяется из диапазона 0,001 B < h < B, где B высота нижнего усеченного конуса.

Кроме этого, основание нижнего усеченного конуса и торец наружной трубы могут быть расположены на одном уровне.

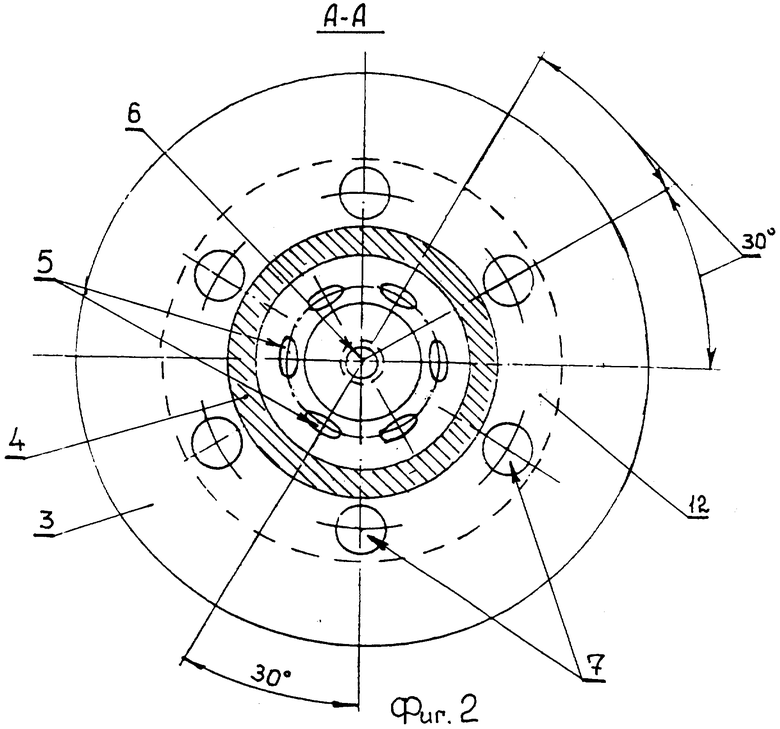

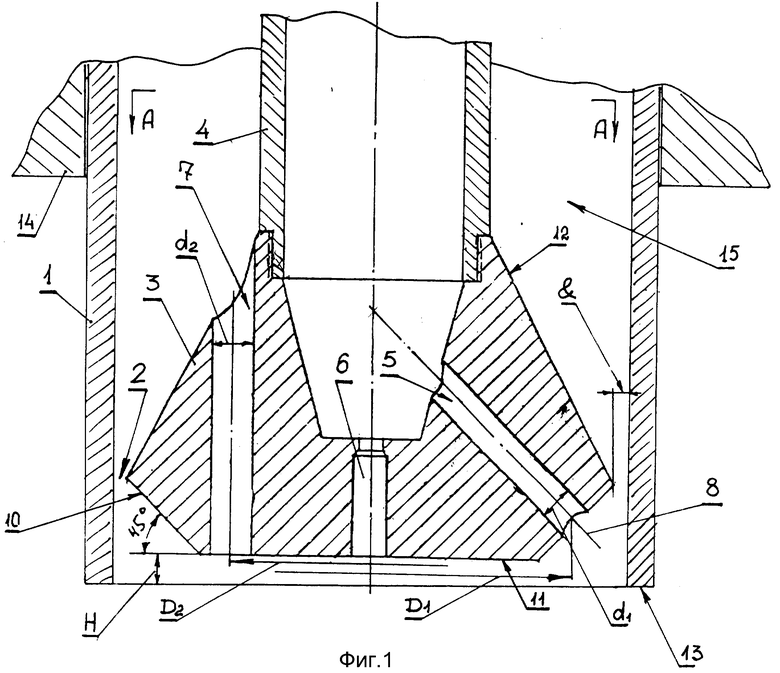

На фиг. 1 изображен продольный разрез устройства для термообработки футеровки сталеразливочных ковшей; на фиг. 2 - сечение А-А по фиг. 1.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью признаков технического результата.

Устройство предназначено для сушки и разогрева футеровки ковшей металлургического и литейного производства, преимущественно сталеразливочных и чугуновозных ковшей, а также для применения в ряде других теплотехнических установок, например в камерах дожигания, камерных печах и т.п.

Согласно изобретению устройство для сушки и разогрева футеровки металлургических емкостей содержит наружную трубу 1 (фиг. 1, 2), являющуюся по существу корпусом устройства, и установленный с зазором "&" относительно трубы 1 с возможностью образования кольцевого канала 2 для подачи окислителя многосопловый наконечник 3. Наконечник 3 прикреплен к газовой трубе 4 посредством газоплотного, например, резьбового соединения и выполнен из жаростойкой стали, в то время как газовая труба 3 выполнена из "черного" металла. В наконечнике 3 топливный поток разделяется на семь потоков (фиг. 1, 2) посредством шести периферийно расположенных под углом 45o сопел 5 и одного центрального сопла 6, расположенного соосно продольной оси наконечника 3.

Для формирования окислительного потока факела наконечник 3 выполнен с дополнительными соплами 7, расположенными по окружности вдоль продольной оси наконечника 3 с возможностью сообщения с межтрубным пространством, связанным с коллектором подачи окислителя (на чертежах не показан).

Периферийные наклонные сопла 5 равномерно расположены по периметру наконечника 3 и выполнены одинакового диаметра. Ось 8 каждого из них наклонена к продольной оси наконечника 3 под углом от 45o, определяемым из диапазона от 30 до 60o. Выполнение топливных сопел 5 под углом к оси наконечника более чем на 60o вызывает активизацию сжигания части топлива в периферийной зоне с локальным перегревом торца наконечника (приводящим к выходу из строя) при общем нарушении организованной аэродинамики факела и снижения коэффициента полезного использования топлива. Снижение угла наклона менее 30o вызывает удлинение факела за счет ухудшения условий смешения составляющих топлива от 5 до 30 %.

Площадь сечения центрального сопла 6 составляет 1/5 - 1/7 от общего сечения периферийных сопел 5 с диаметром d1. При выполнении диаметра центрального сопла более 1/5 диаметра каждого из периферийных сопел 5 вызывает снижение выходной скорости центрального топливного потока, что влечет за собой уменьшение интенсивности смешения составляющих факела с локальным перегревом торца наконечника в связи с приближением ядра факела к торцу.

При выполнении диаметра центрального сопла менее 1/7 диаметра каждого из периферийных сопел 5 снижается импульс центрального потока топлива при снижении его расхода, что также нарушает структуру факела и его теплотехнические свойства.

Диаметры d2 воздушных дополнительных сопел 7, расположенных параллельно оси наконечника 3, в 1,7 раза превышают диаметр d1 каждого из периферийных сопел 5. Величина диаметра d2 воздушного дополнительного сопла 7 определяется из диапазона: от 1,5 d1 до 2,2 d1. При этом величина нижнего предела диапазона, а именно выполнение воздушного сопла с диаметром d2 менее диаметра d1 сопла 5 в 1,5 раза, обусловлена образованием во внутренней полости факела недостатка окислителя за счет снижения его расхода через сопло, что в итоге приводит к недожогу топлива и может явиться причиной срыва факела.

При использовании дополнительных сопел 7 с диаметром d2 > 2,2 d1 периферийных сопел 5 увеличивается доля окислителя, составляющая центральный поток, которая вызывает увеличение коэффициента избытка окислителя в центре факела, а также нарушает стабильность факела вплоть до срыва (затухания).

Диаметр D1 окружностей в проекции расположения осей 8 периферийных сопел 5 превышает диаметр D2 окружности в проекции расположения осей 9 дополнительных сопел 7 в 1,5 - 1,7 раза, а суммарная площадь сечений дополнительных сопел 7 составляет 20 - 40% от площади сечения кольцевого канала 2. В примере, изображенном на чертежах D1/D2 = 1,7. Уменьшение величины диаметра D1 окружности проекций осей периферийных сопел 5 наконечника за предел 1,5 диаметра D2 окружности проекций осей дополнительных сопел 7 приводит к сосредоточению составляющих центрального (дежурного) потока окислителя в устье факела (перенасыщенностью окислителем ядра факела) и тем самым создаются предпосылки для нарушения стабильности горения центрального факела, образуемого центральным соплом 6, при этом наблюдается "срыв" (затухание) центрального факела, определяющего стабильность горения в целом.

Увеличение рассматриваемой величины более чем 1,7 раза вызывает удаление кольцевого фронта окислителя от центрального (дежурного) топливного потока, что также нарушает его теплотехнические свойства вследствие недостаточности окислительной среды.

Обеспечение оптимальных условий по указанному параметру позволит снабдить периферийный топливный поток, образуемый периферийными соплами 5, достаточным для стабильного его сжигания окислительным потенциалом, позволяющим иметь требуемые характеристики факела в замкнутой системе (внутри полости ковша), имеющей преимущественно обедненную кислородом среду, образуемую продуктами сжигания факела ввиду выделения большого количества паров воды-окислителя. При этом продукты сжигания факела - восстановительная среда и она значительно больше водяной среды.

Наконечник 3 выполнен по форме "юлы", образованной двумя обращенными друг к другу большими основаниями усеченными конусами. Нижний конус имеет угол при вершине 45o, определяемый из диапазона 35-60o. На боковую поверхность 10 нижнего конуса выходят периферийные сопла 5, а на его основание 11 - центральное сопло 6 и дополнительные сопла 7, входные отверстия которых расположены на боковой поверхности 12 верхнего конуса. Наконечник 3 горелки в зависимости от требуемых параметров нагрева и конструкции металлургической емкости может быть расположен ниже торца 13 наружной трубы 1 на расстоянии "h" или на расстоянии "H" выше его торца. Расположение основания 11 нижнего усеченного конуса наконечника 3 ниже торца 13 на величину "h" обеспечивает более полное использование подаваемого окислителя в процессе горения. Величина углубления "H" ограничена условием выхода раскрытия факела, организуемого периферийными соплами 5, т.е. продольная ось этих сопел 5 не должна пересекать торец 13 наружной трубы. Таким образом, максимальная величина "H" равна высоте нижнего усеченного конуса. Нарушение этого условия приводит к температурному перенапряжению наружной трубы 1 и, как следствие, к ее разрушению. Величина "H" выдвижения наконечника 3 за пределы торца 13 наружной трубы 1 определяется из условия необходимости сохранения зазора "&", который определяет расход окислителя. Величины "h" и "H" определяются из диапазона 0,001B < h < B и 0,001B < H < B, где B высота нижнего усеченного конуса.

Сопла 5 и 7 внутри наконечника не пересекаются, т.к. расположены друг за другом поочередно (см. фиг. 2).

Организованный с помощью рассматриваемого наконечника 3 факел преимущественно обеспечивается с помощью составляющих наклонного топливного потока (периферийными соплами 5) и периферийного воздушного потока, поступающего из кольцевого канала 2 между наконечником 3 и трубой 1.

Выполнение в наконечнике 3 параллельных продольной его оси дополнительных сопел 7 позволяет организовать дежурный факел (стабильно работающий), являющийся источником тепловой подпитки основного в постоянно изменяющихся условиях процесса сжигания топлива в процессе сушки футеровки, происходящей с дополнительным выделением влаги из массы футеровки. В практических условиях эти выделения происходят неравномерно, по существу они не могут быть проконтролированы и прогнозированы. Поэтому обеспечение оптимальной суммарной площади сечения воздушных сопел, питающих центральный (дежурный) поток в центре факела, является важным условием для стабилизации горения факела.

Уменьшение площади сечения до 20% от площади кольцевого зазора периферийного воздушного потока вызывает снижение объема окислителя, подаваемого в центральную часть факела, и нарушение тем самым свойств образования и горения факела в целом. Увеличение этого сечения более чем на 40% от площади кольцевого зазора периферийного воздушного потока приводит к перенасыщению ядра факела окислителем с вытекающими из этого негативными последствиями - затухает центральный (дежурный) поток.

Устройство для термообработки футеровки металлургических емкостей работает следующим образом.

Установленный на стенде сушки и разогрева футерованный огнеупорной массой (бетоном) или кирпичом металлораздаточный ковш накрыт практически газоплотно крышкой 14 с установленным в его центре топливовоздушным устройством для термообработки футеровки. При размещении горелки под крышкой 14 металлургической емкости тепловое излучение от факела распространяется равномерно по всему объему и не происходит локального перегрева ее футеровки. По воздушному коллектору (на чертежах не показан) в межтрубное пространство 15, образованное трубами 1 и 4, подается окислитель. Топливо подается по трубе 4, на конце которой закреплен наконечник 3 с соплами 5, 6 и 7. Перед выходом поток окислителя распределяется на две составляющие: основная часть окислителя проходит в зону горения через кольцевой канал 2, а другая часть направляется в факел горения в виде отдельных струй, сформированных равномерно расположенными по окружности дополнительными соплами 7, при этом выходная скорость составляющих практически одинакова и составляет около 40-60 м/с. При этом объем дополнительного потока окислителя составляет порядка 20-30% от основного потока.

Таким образом, поток окислителя на выходе образует два кольцевых фронта, расположенных параллельно.

Одновременно с окислителем в зону горения посредством трубы 4 подается топливо. В наконечнике 3 топливный поток распределяется на две составляющие: основной поток топлива со скоростью в оптимальных условиях 80-100 м/с сформирован струями, исходящими из шести периферийно расположенных под углом 45o к основному потоку окислителя сопел 5 (фиг. 1, 2). При горении факела наклонные струи образуют основной фронт горения и определяют интенсивность тепломассообмена. Другой поток топлива, сформированный центральным соплом 6, поступает в зону горения с той же скоростью, но ограничен сечением и составляет по объему около 15 - 20% от основного потока. Этот поток топлива поступает в зону горения в период изменяющегося по тепловой мощности процесса нагрева, при этом топливный поток захватывается потоком окислителя, исходящим из дополнительных сопел 7. За счет дробления топливного и окислительного потоков на отдельные струи происходит качественная и скоротечная подготовка топливовоздушной смеси. Кроме этого, поток топлива, истекающий из центрального отверстия, играет роль стабилизатора процесса горения.

Предлагаемое устройство позволяет обеспечить широкий диапазон излучения тепловой энергии факела в пределах регулирования подачи топлива от 1 до 10. При постоянном расходе окислителя конструкция горелки обеспечивает устойчивое горение факела без проскоков и его отрыва в условиях изменения топлива в вышеуказанном диапазоне с коэффициентом избытка воздуха, изменяемым в пределах от 6 до 0,5, т.е. при достаточно большом соотношении составляющих "воздух-топливо".

В начальный период сушки (при максимальном влагосодержании 5-7%) поддерживается минимальная тепловая нагрузка. Например, для 130-тонного сталеразливочного ковша, футерованного бетоном на основе Al2O3, достаточно обеспечить минимальную тепловую мощность факела с минимальным расходом топлива порядка 10 м3/ч. При этом в условиях заданного поперечного сечения периферийных сопел 5 скорость потока топлива резко снижается пропорционально его расходу. Практическое соотношение в несколько раз превышает стехиометрическое, что в существующих в практике условиях приводит к срыву факела. Согласно изобретению в указанных условиях основной поток топливовоздушной смеси является нерабочим, а исходящий из сопел 7 поток окислителя, создавая разряжение (до - 50Па) в "корне" факела (в начальное зоне образования факела) и засасывая топливо из центрального сопла 6, организует устойчивый "дежурный" факел.

Наиболее сложным периодом обеспечения стабильной работы факела является начальный период, когда температура кладки - минимальная, а влагосодержание - максимальное. В этот период целесообразно обеспечить минимальную тепловую нагрузку термообрабатываемого огнеупора. Это обеспечивается формированием факела с температурой порядка 80-100oC путем разбавления топливного потока окислителем, исходящим из дополнительных сопел 7.

Таким образом, применение в процессе горения дробления топливного и воздушного потоков, использование эжекционного стабилизатора горения позволяет расширить пределы регулирования топлива в диапазоне 1:10, повысить стабильность работы устройства при коэффициенте расхода окислителя от 10 до 1,03, получить факел горения с температурой от 80 до 1300oC. Кроме этого, конструкция горелки 1 обеспечивает устойчивый и стабильный поток окислителя в зону горения в течение всего периода процесса термообработки.

Изобретение соответствует критерию "промышленная применимость", поскольку изготовление устройства и рабочего органа возможно при использовании существующих средств производства с применением известных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1997 |

|

RU2119844C1 |

| Устройство для регулирования длины факела горелок вращающихся печей | 2022 |

|

RU2791362C1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| Газовая горелка | 1990 |

|

SU1698571A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1995 |

|

RU2095191C1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗМЕРАМИ ГАЗОВОГО ФАКЕЛА И ГАЗОВАЯ ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237218C2 |

| Горелка | 1990 |

|

SU1768874A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1991 |

|

RU2016353C1 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

Устройство предназначено для сушки и разогрева ковшей металлургического и литейного производства, преимущественно сталеразливочных ковшей, а также в качестве барабанной сушки. Кроме того, устройство может применяться в камерах сжигания периодического действия, например в камерах дожигания, камерных печах и т.п. Устройство содержит наружную трубу и наконечник, установленный с кольцевым зазором в трубе для подачи окислителя. Наконечник выполнен с соплами, расположенными по окружности вдоль продольной оси наконечника с возможностью сообщения с каналом для подачи окислителя и с периферийными наклонными соплами, равномерно расположенными по периметру наконечника под углом 30-60oC. Площадь сечения центрального сопла составляет 1/5-1/7 от общего сечения периферийных сопел. Диаметр сопел, расположенных параллельно продольной оси наконечника, в 1,5-2,2 раза превышает диаметр периферийных сопел. Диаметр окружности расположения в проекции осей периферийных сопел превышает диаметр окружности расположения в проекции осей параллельных сопел в 1,5-1,7 раза. Суммарная площадь сечений последних составляет 20-40% от площади сечения кольцевого канала. Обеспечивается равномерный нагрев футеровки, устойчивость работы горелки при изменении избытка окислителя и температуры. 4 з.п. ф-лы, 2 ил.

| Газовая горелка | 1986 |

|

SU1330408A1 |

Авторы

Даты

1998-10-10—Публикация

1997-10-24—Подача