Иг обретение относится к акустическому контролю изделий и может быть . использовано для дефектации сложных из;т;елий,, подвергаемых вибронагруже- и ню..

Целью изобретения является повышение достоверности за счет учета разброса параметров сложных изделий в единичном производстве.

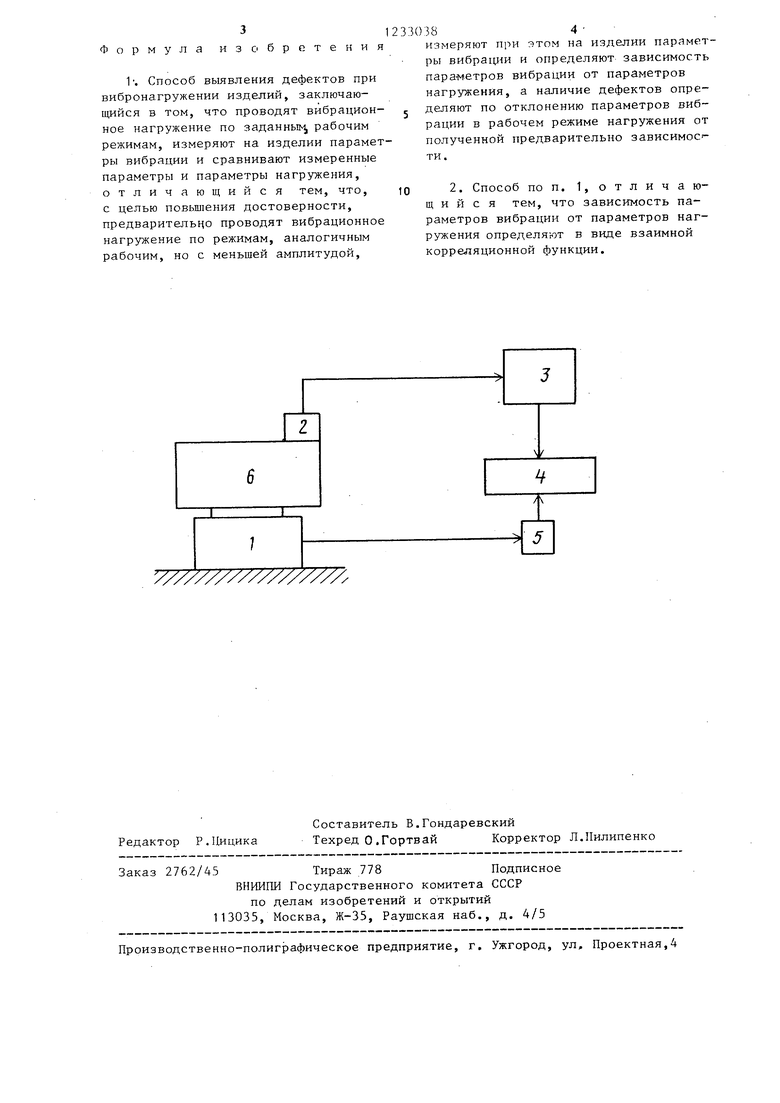

На чертеже схематично представлено устройство 5 реализующее способ выявления дефектов при вибронагруже- нии изделий.

Устройство, реализующее способ выявления дефектов при вибронагрз же- НИИ изделий, содержит вибростенд 1 , иоследовательно соединенные приемник 2 вибрадий, усилитель 3 и блок 4 обработки сигналов, а также датчик 5 работы вибростенда 1, вход которого подсоединен к вибростенду 1, а выход к второму входу блока 4 обработки сигналов. Позицией 6 обозначено контролируемое изделие.

Способ выявления дефектов при виб ронагружении изделий заключается в следующем.

Производят вибрационное нагруже- ние изделия по режимам, аналогичным рабочим, но с меньшей амплитудой, заведомо не приводящей к образованию в изделии дефектов. Измеряют параметры нагружения и параметры вибрации на изделии. Затем определяют зависимость параметров вибрации от параметров нагружения, в частности, в виде взаимной корреляционной функции После этого проводят вибрационное нагружение цо заданным рабочим режимам, опять измеряют параметры нагружения и параметры вибрации на изделии и определяют зависимость параметров вибрации от параметров нагружения. Наличие дефектов определяют по отклонению параметров вибрации в рабочем режиме нагружения от полученой предварительно зависимости.

Способ выявления дефектов при вибронагрз кении изделий реализуется следующим образом.

Устанавливают контролируемое изделие 6 на вибростенд 1, Закрепляют на.изделии 6 приемники 2, например пьезоэлектрические акселерометры. Проводят вибрационное нагружение изделия 6 по режимам, аналогичньш рабочим, например в том же диапазоне частот и с той же скоростью сканиро

5

0

5

0

5

0

5

0

вания, но с 1еньшей амплитудоГ:. Датчик 5 работы вибростепда 1 вырабатывает сигналы, пропорциональные пара- MeT paNi нагружения, например силе тока в 1тод,вижной катушке зибростенда 1, а приемник 2 сигналы, пропорциональные параметрам вибрации на изделии, например, пиковому или среднеквадратичному виброускорению, сигналы с приемника 2 через усилитель 3 и с датчика 5 поступают в блок 4 обработки сигнала, где происходит определение зависимости параметров вибрации от параметров нагружения, например,, в виде функциональной зависимости, при использовании в качестве блока 4 самописца, или в виде взг1имной когфеляционной функции, при использовании в качестве блока 4 коррелятора типа COR-110 фирмы ДИК (Япония), Затем проводят вибрационное нагружение изделия 6 вибростендом 1 по заданным рабочим режимам и таким же образом определяют зависимость параметров вибрации от параметров нагружения. Наличие дефектов определяют по отклонению параметров вибрации в рабочем режиме нагружения от полученной предварительно зависимости, в частности, по изменению взаимной корреляционной функции при измерении последней. Так признаком появления дефекта может служить отклонение амплитуды перемещения суммарного колебания от прогнозируемого на 5-10% в диапазоне частом и 20-40% в циапазо- пе частот неустойчивого колебания и при нелинейности дит(амических свойств изделия. Местоположение дефекта в этом случае определяется зоной, в которой располагается приемник 2, для которого произведение превышения сигнала от прогнозируемого на величину массы, на которой он закреплен, максимально,

Пре;тварительпое вибропагру/кение изделия по режимам, аналогичным рабочим, и сравнение зависимостей параметров вибрации и нагруже1-1ия позволяют контролировать слог-кные изделия с большим разбросом параметров, получй.емым при изготовлении, без ста- ти&ткческого исследования бол з11юго кол 1чества изделий для определения пределов,, в которых могут изменяться параметры безд,ефектных изделий, что возможно только при их массовом или С(:1рийь ом производстве.

3

Формула изс бретения

1. Способ выявления дефектов при вибронагружении изделий, заключающийся в том, что проводят вибрационное нагружение по заданньп рабочим режимам, измеряют на изделии параметры вибрации и сравнивают измеренные параметры и параметры нагружения, отличающийся тем, что, с целью повьшшния достоверности, предварительно проводят вибрационное нагружение по режимам, аналогичным рабочим, но с меньшей амплитудой.

2330384измеряют при этом на изделии параметры вибрации и определяют зависимость параметров вибрации от параметров нагружения, а наличие дефектов опре- с деляют по отклонению параметров вибрации в рабочем режиме нагружения от полученной предварительно зависимос - ти.

10 2. Способ по п. 1, о т л и ч а ю- щ и и с я тем, что зависимость параметров вибрации от параметров нагружения определяют в виде взаимной корреляционной функции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОИСПЫТАНИЙ ОБЪЕКТА НА ЭЛЕКТРОДИНАМИЧЕСКОМ ВИБРОСТЕНДЕ | 2022 |

|

RU2784480C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОКОСЪЕМНИКОВ | 2018 |

|

RU2682561C1 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| Способ контроля трещинообразования в изделии | 1989 |

|

SU1714495A1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| СИСТЕМА ОБРАБОТКИ СИГНАЛОВ | 2011 |

|

RU2498258C2 |

Изобретение относится к акустическому контролю изделий и может быть использовано для дефектации сложных изделий, подвергаемых вибро- нагружению. Целью изобретения является повьшение достоверности путем учета разброса параметров сложных изделий в единичном производстве благодаря предварительному вибронагру- жению изделия по режимам, аналогичным рабочим, и сравнению зависимостей параметров вибрации и нагружения. При контроле проводят вибрационное нагружение изделия по режимам, аналогичным рабочим, но с меньшей амплитудой. Измеряют параметры нагружения и параметры вибрации на изделии. Определяют зависимость параметров вибрации от параметров нагружения, в частности, в виде взаимной корреляционной функции. Затем производят вибрационное нагружение по рабочим режимам и таким же образом определяют зависимость параметров вибрации от параметров нагружения. Наличие дефектов определяют по отклонению параметров вибрации в рабочем режиме нагружения от полученной предварительно зависимости. 1 з.п. ф-лы, 1 ил. с ш (Л с

У/////// // ////////,

Редактор Р.Цицика

Составитель В.Гондаревский

Техред О.Гортвай Корректор Л.Пилипенко

Заказ 2762/45Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

| Дорошко С.М | |||

| Контроль и диагностирование технического состояния газотурбинных двигателей по вибрационным параметрам | |||

| М.: Транспорт, 1984, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1986-05-23—Публикация

1984-04-20—Подача