Изобретение относится к испытательной технике и может быть применено при контроле изделий в условиях криогенных температур.

Целью изобретения яЕ5ляется повышение надежности за счет исключения закупоривания мест негерметичности в стенке изделия из-за конденсации окружающего газа.

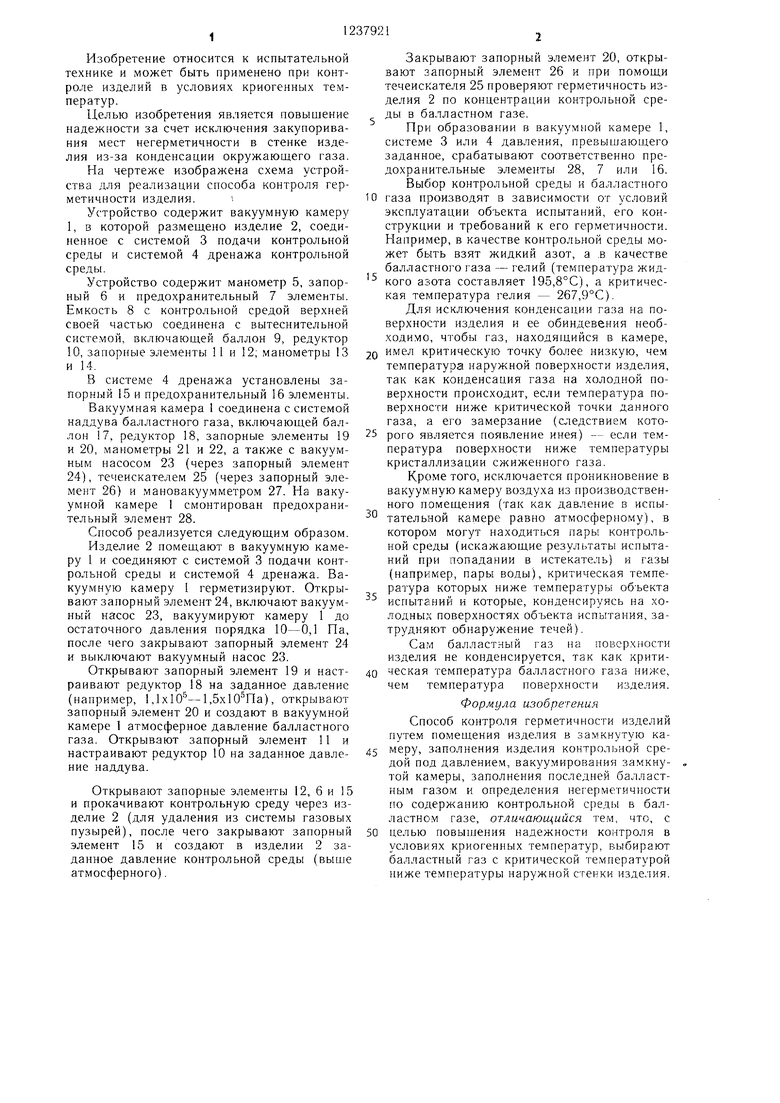

На чертеже изображена схема устройства для реализации способа контроля герметичности изделия.

Устройство содержит вакуумную камеру 1, в которой размещено изделие 2, соединенное с системой 3 подачи контрольной среды и системой 4 дренажа контрольной среды.

Устройство содержит манометр 5, запорный 6 и предохранительный 7 элементы. Емкость 8 с контрольной средой верхней своей частью соединена с вытеснительной системой, включающей баллон 9, редуктор 10, запорные элементы 11 и 12; манометры 13 и 14.

8 системе 4 дренажа установлены запорный 15 и предохранительный 16 элементы.

Вакуумная камера 1 соединена с системой наддува балластного газа, включающей баллон 17, редуктор 18, запорные элементы 19 и 20, манометры 21 и 22, а также с вакуумным насосом 23 (через запорный элемент 24), течеискателем 25 (через запорный элемент 26) и мановакуу.мметром 27. На вакуумной камере 1 смонтирован предохранительный элемент 28.

Способ реализуется следующим образом.

Изделие 2 помещают в вакуумную камеру 1 и соединяют с системой 3 подачи контрольной среды и системой 4 дренажа. Вакуумную камеру 1 герметизируют. Открывают запорный элемент 24, включают вакуумный насос 23, вакуумируют камеру 1 до остаточного давления порядка 10-0,1 На, после чего закрывают запорный элемент 24 и выключают вакуумный насос 23.

Открывают запорный элемент 19 и настраивают редуктор 18 на за данное давление (например, 1,,5х10°Па), открывают запорный элемент 20 и создают в вакуумной камере 1 атмосферное давление балластного газа. Открывают запорный элемент 11 и настраивают редуктор 10 на заданное давление наддува.

Открывают запорные элементы 12, 6 и 15 и прокачивают контрольную среду через изделие 2 (для удаления из системы газовых пузырей), после чего закрывают запорный элемент 15 и создают в изделии 2 заданное давление контрольной среды (выше атмосферного).

Закрывают запорный элемент 20, открывают запорный элемент 26 и при помощи течеискателя 25 проверяют герметичность изделия 2 по концентрации контрольной среды в балластном газе.

При образовании в вакуумной камере 1, системе 3 или 4 давления, превышающего заданное, срабатывают соответственно предохранительные элеме1{ты 28, 7 или 16. Выбор контрольной среды и балластного

0 газа производят в зависимости от условий эксплуатации объекта испытаний, его конструкции и требований к его герметичности. Например, в качестве контрольной среды может быть взят жидкий азот, а .в качестве балластного газа - гелий (температура жид кого азота составляет 195,8°С), а критическая температура гелия - 267,9°С).

Для исключения конденсации газа на поверхности изделия и ее обиндевения необходимо, чтобы газ, находящийся в камере,

Q имел критическую точку более низкую, че.м температура наружной поверхности изделия, так как конденсация газа на холодной поверхности происходит, если температура поверхности ниже критической точки данного газа, а его замерзание (следствием которого является появление инея) - если температура поверхности ниже температуры кристаллизации сжиженного газа.

Кроме того, исключается проникновение в вакуум:ную камеру воздуха из производственного помещения (так как давление в испы0 тательной камере равно атмосферному), в котором могут находиться пары контрольной среды (искажающие результаты испытаний при попадании в истекатель) и газы (например, пары воды), критическая температура которых ниже температуры объекта испытаний и которые, конденсируясь на холодных поверхностях объекта испытания, затрудняют обнаружение течей).

Сам балластный газ на поверхности изделия не конденсируется, так как крити0 ческая температура балластного газа ниже, чем температура поверхности изделия.

Формула изобретения

Способ контроля герметичности изделий путем помещения изделия в замкнутую ка5 меру, заполнения изделия контро,1ьной средой под давлением, вакуумирования замкнутой камеры, заполнения последней балластным газом и определения негерметичности по содержанию контрольной среды в балластном газе, отличающийся тем, что, с

0 целью повышения надежности контроля в условиях криогенных температур, выбирают балластный газ с критической температурой ниже температуры наружной стенки изделия.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания на герметичность изделий | 1986 |

|

SU1330483A1 |

| Стенд для испытания крупногабаритных изделий на прочность и герметичность | 1986 |

|

SU1348683A1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2012 |

|

RU2515218C1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

| Способ определения зоны негерметичности | 1988 |

|

SU1677544A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1978 |

|

SU1840701A1 |

| Способ определения зоны негерметичности | 1990 |

|

SU1749739A2 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЕМКОСТЕЙ, РАБОТАЮЩИХ В ВАКУУМЕ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 1999 |

|

RU2172480C2 |

| Вакуумная система течеискателя | 1991 |

|

SU1779961A1 |

Изобретение относится к испытательной технике и позволяет повысить надежность путем исключения закупорки мест негерметичности из-за конденсации окружающего газа. Контролируемое изделие помещают в камеру, которая вакуумируется, а затем заполняется балластным газом, выбранным так, что его критическая температура ниже температуры наружной поверхности стенки изделия в процессе испытания. Внутрь изделия подают контрольный газ, который охлажден до криогенной температуры. Негерметичность изделия определяют по присутствию контрольного газа в балластном газе. I ил. IND со vl со N3

| Способ испытания на герметичность | 1979 |

|

SU808892A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-15—Публикация

1984-05-28—Подача