Изобретение относится к режущему инструменту и может быть использовано для обработки резанием труднообрабатываемых материалов.

Целью изобретения является расти- рение его технологических возможностей за счет обеспечения комбинированного плазмолазерного и ультразвукового разупрочнения обрабатываемого материала при одновременном снижении экранирующего действия его паров, сюлабляющих лазерное излучение, и использование высокочастотного нагрева Плазмой. ...

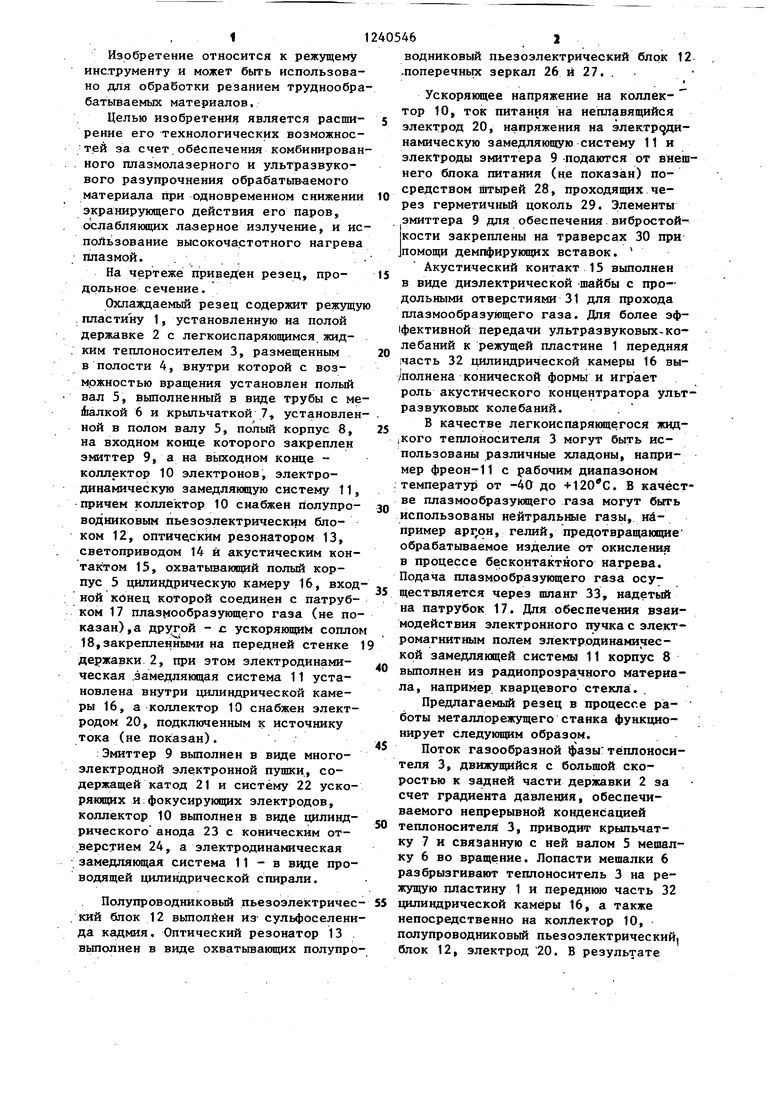

На чертеже приведен резец, про- дольное сечение.

Охлаждаемый резец содержит режущую пластину 1, установленную на полой державке 2 с легкоиспаряющимся жидким теплоносителем 3, размещенным в полости 4, внутри которой с возможностью вращения установлен полый вал 5, вьшолненный в виде трубы с ме- 1Ьалкой 6 и крыльчаткой 7, установлен- ной в полом валу 5, полый корпус 8, на входном конце которого закреплен эмиттер 9, а на выходном конце - коллектор 10 электронов, электродинамическую замедляющую систему 11, причем коллектор 10 снабжен йолупро- водниковым пьезоэлектрическим блоком 12, оптиче1ским резонатором 13, светоприводом 14 и акустическим контактом 15, охватьшаю чий полый корпус 5 цилиндрическую камеру 16, вход- ной конец которой соединен с патрубком 17 плазнообраэующего газа (не показан) ,а другой - с ускоряющим соплом 18,закрепленн ыми на передней стенке 1 державки 2, при этом электродинами- ческая .замедляющая система 11 установлена внутри цилиндрической камеры 16, а коллектор 10 снабжен электродом 20, подключенным PC источнику тока (не показан).

:Эмиттер 9 выполнен в виде многоэлектродной электронной пушки, содержащей катод 21 и систему 22 ускоряющих и : фокусирующих электродов.

коллектор 10 выполнен в виде цилиндрического анода 23 с коническим от- .верстием 24, а электродинамическая замедлякнцая система 11 - в ввде проводящей цилиндрической спирали.

Полупроводниковый пьезоэлектричес- 55 кий блок 12 вьтолйен из сульфоселени- да кадмия. Оптический резонатор 13 вьтолнен в виде охватьшающих полупро

0 5 о , Q

5

0

5

водниковый пьезоэлектрический блок 12 ,поперечньпс зеркал 26 и 27. .

Ускоряющее напряжение на коллек- тор 10, ток питания на неплавящийся электрод 20, напряжения на электр9ДИ- намическую замедляющую систему 11 и электроды эмиттера 9 подаются от внещ- него блока питания (не показан) посредством штырей 28, проходящих через герметичный цоколь 29. Элементы эмиттера 9 для обеспечения вибростой- |кости закреплены на траверсах 30 при помощи демпфирующих вставок.

Акустический контакт 15 выполнен в виде диэлектрической шайбы с продольными отверстиями 31 для прохода плазмообразующего газа. Для более эф- |фективной передачи ультразвуковых-колебаний к режущей пластине 1 передняя ;часть 32 цилиндрической камеры 16 выполнена конической формы и играет роль акустического концентратора ультразвуковых колебаний. .

В качестве легкоиспаряющегося жид- (Кого теплоносителя 3 могут быть использованы различные хладоны, например фреон-11 с рабочим диапазоном .температур от -40 до . В качестве плазмообразуняцего газа могут быть использованы нейтральные газы, яА- пример api;oH, гелий, предотвращающие обрабатываемое изделие от окисления в процессе бесконтактного нагрева. Подача плазмообразующего газа осуществляется через шланг 33, надетый на патрубок 17. Для обеспечения взаимодействия электронного пучка с электромагнитным полем электродинамической замедляющей системы 11 корпус 8 выполнен из радиопрозрачного материала, например кварцевого стекла.

Предлагаемый резец в процессе ра- боты металлорежущего станка функционирует следующим образом.

Поток газообразной фазы теплоносителя 3, движущийся с большой скоростью к задней части державки 2 за счет градиента давления, обеспечиваемого непрерывной конденсацией теплоносителя 3, приводит крыльчатку 7 и связанную с ней валом 5 мешалку 6 во вращение. Лопасти мешалки 6 разбрызгивают теплоноситель 3 на режущую пластину 1 и переднюю часть 32 цилиндрической камеры 16, а также непосредственно на коллектор 10, полупроводниковый пьезоэлектрический, блок 12, электрод 20. В результате

испарения теплоносителя 3 от режущей пластины 1, передней части 32 цилиндрической камеры 16, коллектора 10, полупроводникового пьезоэлектрического блока 12 и электр ода 20 отводит ся значительное количество теплоты, равное скрытой теплоте парообразования теплоносителя 3, и их температура поддерживается равной температуре испарения теплоносителя 3 при задан- нем давлении. Одновременнр вращакщая ся крыльчатка 7 играет роль механического сопла, расширяющего и ускоряющего поток газообразной фазы теплоносителя 3, попадающего в зону кон денсации. Конденсат теплоносителя 3 возвращается в зону испарения самотеком под действием гравитационных сил. Этим осуществляется преобразование отводимой в результате испарения теплоты в механическую работу, используемую для вращения мешалки 6, и отбросную теплоту более низкого потенциала, отводимую в процессе конденсации.

Электрическая энергия внешнего Iблока питания, подаваемая через шты- ри 28 герметичного цоколя 29, за счет термоэлектронной эмиссии катода 21 преобразуется в кинетическую энергию электронного пучка, направленного по продольной оси полого корпуса 8 и формируемого и фокусируемого системой 22 ускоряющих и фокусирующих электродов эмиттера 9 и элект

востатическим полем электродинамичес- кой замедляющей системы 11. Электронный пучок разгоняется до релятивистских скоростей ускоряющим полем анода 23 и попадает на коллектор 10.

Скорость электронов, пропорциог- нальная корню квадратному из напряже- ния на аноде 23, устанавливается несколько большей, чем скорость индуцируемой электромагнитной волны э лектродинамической замедляющей системы 11. В результате взаимодействия с замедленной электромагнитной волной электрон«ый пучок эмиттера 9 группируется в электронные сгустки и в нем генерируется высокочастотная состав- ляющая. Одновременно внутри цилиндрической камеры 16 создается электромагнитное поле, обеспечивакицее высо- кочастотный нагрев подаваемого через патрубок 17 плазмообразующего газа и сопутствурцую начальную ионизацию.

Высокочастртные колебания электронного пучка, частота которых прямо

пропорциональна корню квадратному из напряжения на аноде 23 и обратно пропорциональна радиусу спирали электродинамической замедляющей системы 11, прикладываются к полупроводниковому пьезоэлектрическому блоку 12 и в результате обратного пьезоэффекта генерируют в нем ультразвуковые колеба--: ния, которые через акустический контакт 15, переднюю часть 32 цилиндрической камеры 16 и переднюю стенку 19 державки 2 передаются режущей пластинке 1 и интенсифицируют процесс резания.

Одновременно электронный пучок через коническое отверстие 24 и поперечное зеркало 27, являющееся для него прозрачным, попадает на полупро- водниковый пьезоэлектрический блок 12,. в результате чего происходит ионизация атомов решетки полупроводникового пьезоэлектрического блока 1Z, образование и возбз ждение вторичных (неравновесных) электронов, обесп1ечи- вающее достаточный для возникновения лазерного излучения уровень инверсии (накачку).

Поперечными зеркалами 26 и 27 обеспечивается положительная обратная связь, и непрерывное л ерное

излучение через светопривод 14 подводится к обрабатываемому изделию, осуществляя его бесконтактный нагрев и разупрочнение.

В цилиндрической камере 16, как отмечено вьше, плазмообразующий газ, подаваемый через патрубок 17, нагревается высокочастотным полем электродинамической замедляющей системы 11. Механизм нагрева определяется обратным тормозным эффектом или столкно- вительным поглощением. Электроны плазмообразующего газа совершают ко- ; лебательное движение в электромагнитном поле, при этом они сталкиваются с менее подвижными ионами плазмообразующего газа и энергия колебаний преобразуется в энергию хаотического теплового движения - происходит джоу- лев нагрев из-за столкновения заряженных частиц, и температура плазмообразующего газа повьшгается. До более высокой темп ературы плазмообразующий газ нагревается за счет энергии электрической дуги, горящей между электро- дом 20 и внутренними стенками цилиндрической камеры 16 в ее передней час- ти 32, и плазмообразующий газ в виде сжатой струи высокотемпературной плаз

5 l24Q5 i6 .6

i из ускоряххцёго сопла 18 попадает ПлазмолазернЗе и ультразвуковое

нэ обрабатываемое.изделие, осуществ-.разупрочняюдее воздействие на обраляя его бесконтактный нагрев и разу-батываемый материал в сочетании с ийпрочнение. Одновременно сжатая струя тенсивным охлаждением режущего элевысокотемпературной плазмы сдуваетмента позволяет существенно расширить

пары обрабатываемого материала, обра-технологические возможности ох -.

зукщиеся в результате лазерного воз-лаждаемого резца при обработ действия, и-устраняет их экранирующееке труднообрабатьшаемых материадействие.лов.

Составитель В.Ротницкця Редактор Н.Слободяник Техред В. Кадар Корректор М.Пожо

Заказ 3434/9 Тираж 826Подписное

ВНИИПИ Государственного комитета СССР - -по деламiизобретений и открытий 113035, Москва, Ж-35, Разппская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец | 1985 |

|

SU1305005A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ НА ИЗДЕЛИЯХ МЕТОДОМ ОБРАБОТКИ В ПЛАЗМЕ ГАЗОВОГО РАЗРЯДА | 1996 |

|

RU2110606C1 |

| ПУЧКОВО-ПЛАЗМЕННЫЙ СВЧ-ПРИБОР | 1986 |

|

RU2084986C1 |

| Ионный ракетный двигатель космического аппарата | 2018 |

|

RU2682962C1 |

| МНОГОЛУЧЕВАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ МИЛЛИМЕТРОВОГО ДИАПАЗОНА ДЛИН ВОЛН | 2023 |

|

RU2822444C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОННО - ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ЭЛЕКТРОМАГНИТНЫХ КОЛЕБАНИЙ | 1993 |

|

RU2054734C1 |

| Волновой плазменный источник электронов | 2021 |

|

RU2757210C1 |

| Способ сфероидизации металлических микропорошков СВЧ излучением | 2022 |

|

RU2782748C1 |

| ТЕПЛООБМЕННЫЙ КОТЕЛ И СПОСОБ УЛЬТРАЗВУКОВОГО УДАЛЕНИЯ ОТЛОЖЕНИЙ НАКИПИ В ТЕПЛООБМЕННОМ КОТЛЕ | 2021 |

|

RU2779101C1 |

| Авторское свидетельство СССР (f 1195557, 1983. |

Авторы

Даты

1986-06-30—Публикация

1985-01-29—Подача