Изобретение относится к механической обработке металлов и неметаллов с одновременным светолучевым воздействием на о6рабатьюае:мь Й материал.

Цель изобретения - повьшение производительности обработки за. счет интенсификации теплового бала,:р- са между оптическими элементами и режущей пластиной,

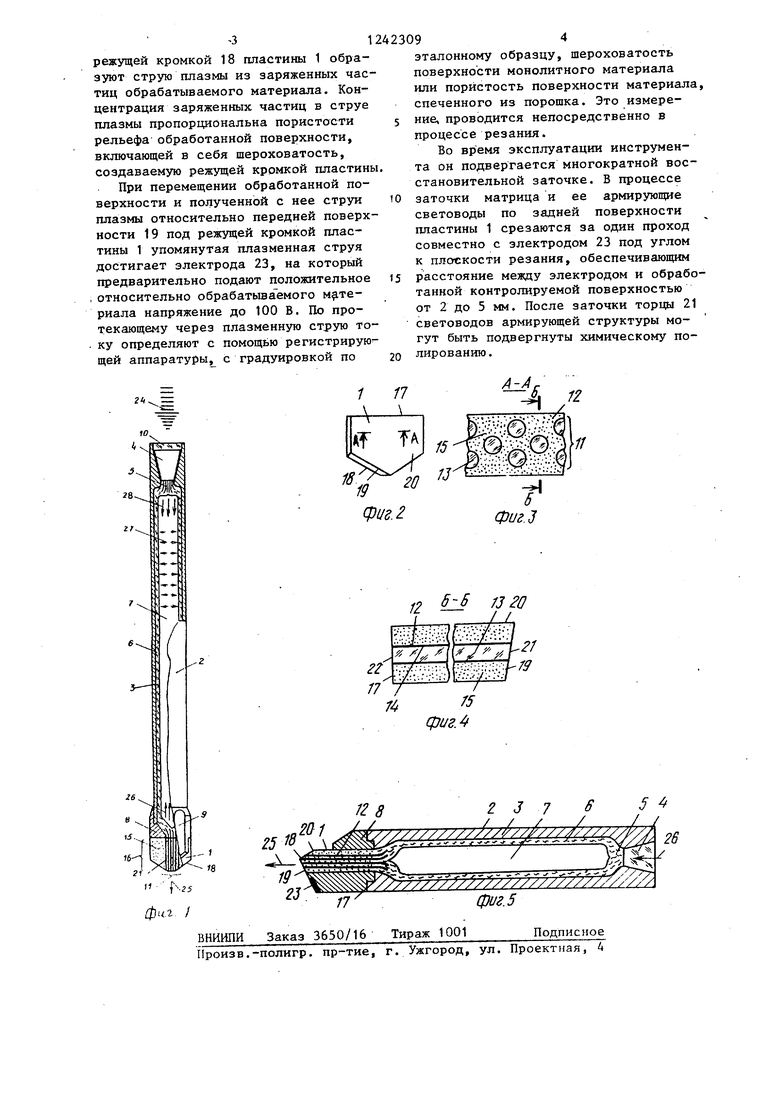

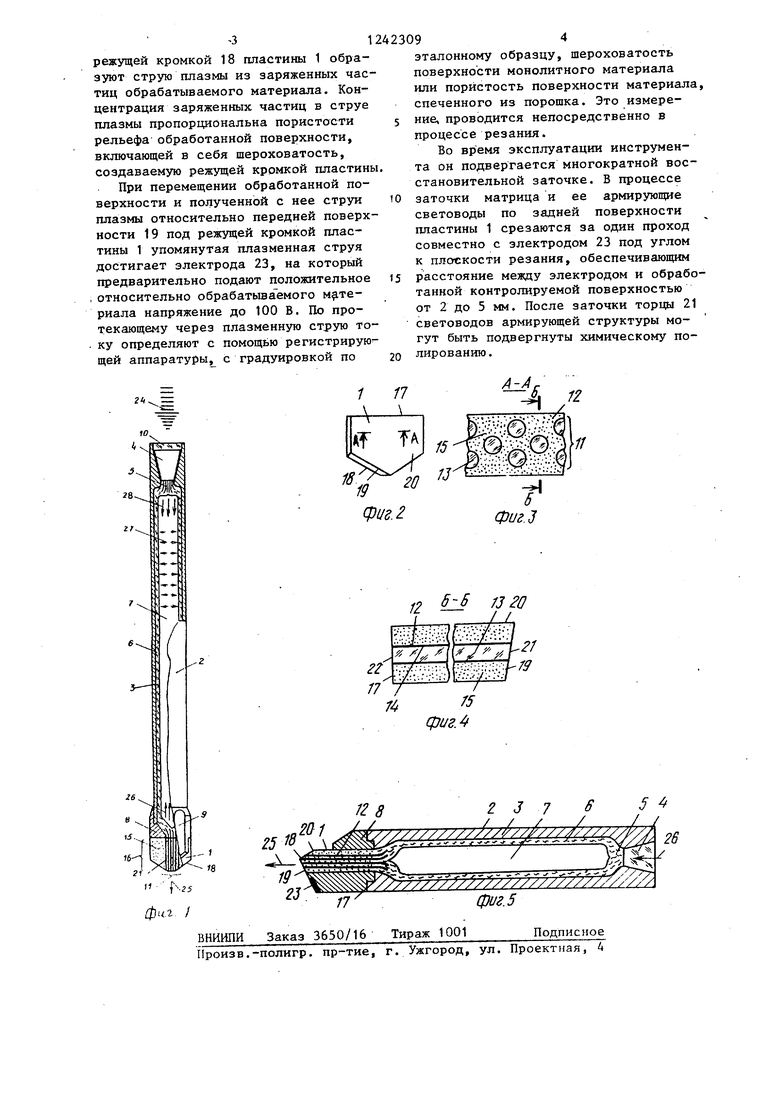

На фиг,1 изображен/инструмент в вариантном исполнении (сверло), об- шдй на фиг.2 - режущая пластина для сверлаJ на фиг.З - разрез А-А на на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - инструмент в вариантном исполнении (резец), общий вид,

Инструмент для оптико-механической обработки материалов имеет режущую пластину 1 и державку 25 которая выполнена в виде тепловой тру-- бы 3 с фоконом 4 на входе 5 оптико- вапоконного фитиля 6 в ее паровом канале 7. Пластина 1 закреплена на опорном элементе 8 державки 2. Элемент 8 имеет канавку 9 для направления сбега и отклонения . Перед фоконом 4 установлено прозрачное окно 10.

Пластина 1 снабжена пучком 11 светопрозрачных стержней 12 в виде световодов 13, выполненных,например, из фианитов и имеющих наружный светоотражающий или преломляющий слой 14. Световоды 13 уложены в матрице 15 из тугоплавкого композиционного материала. Световоды 13 в матричной пластине 1 образутат армирующую структуру 16j которая пронизывает пластину 1 о поверхности 17, погруженной в парово канал 7 до наружной поверхности,прилегающей к режущей кромке 18, например задней поверхности 19 и передней поверхности 20. Причем армирую;цие пластину 1 световоды 13 одним торцом 21 выведены как минимум на заднюю поверхность 19, а другим торцом 22 оптически сопряжены с торцами оптических волокон на выходе фитиля 6, где омываются теплоносителем тепловой трубы,

Элемент 8 державки 2 снабжен электродом 23, который расположен своей

токоприемнои поверхностью в Ш1:оскос- ти торцов 21 световодов 13, на главной задней поверхности 19 под режущей кромкой пластины, а закрепляеттй

10

15

20

25

242309i

ся в подложке из электроизоляционного материала. Электросопротивление материала электрода 23 меньше электросопротивления материала режущей 5 пластины -1 ,

В процессе оптико-механической обработки материалов световой поток 24 направляют на фокон 4, которым концентрируют поток и вводя1г через входной конец 5 в оптико-волоконный фитиль 6 в паровом канале 7. Фитиль 6 транспортирует концентрированный поток к сопряженным с ним световодам 13. Через торцы 21 световодов световой поток направляется на обрабатываемый материал под режущей кромкой пластины 1. Под действием светового потока 25 обрабатываемый материал размягчается. При этом пластина 1 защищена от перегрева путем испарения с ее поверхности и с поверхности концов световодов 13 Теплоносителя, поступающего по фитилю 6;. в направлении 26 к зоне 27 конденсации на державке 2. Фокон 4 охлаждают паровым потоком 28 в направлении к зоне 27 конденсации. Контактный теплообмен между световодами 13 и режущей пластиной 1 увеличен за счет высокоразвитой поверхности их взаимного соприкосновения. Перед установкой инструмента на станок просвечивают его пластину 1 световым потоком на предмет выявления внутренних невидимых снаружи трещин в . материале матрицы 15. Для этого через открытые торцы 21 световодов 13, расположенные на задней поверхности 19, поочередно в каждьш световод направляют световой поток, прохождение которого через армирующую структуру 16 устанавливают наблюдением светимости фокона 4 на противоположном конце инструмента. Обрывы в световодах армирующей структуры пластины 1 препятствуют прохождению света и дают информацию не только о наличии в матрице 15 трещин,вызвавших обрывы световодов армирующей структуры, но и о месте расположения трещины, о ее нап1равленности и характере ее дальнейшего развития во времени, например, при просвечивании пластины после очередной восстановительной заточки режущей кромки.

30

40

50

55

Воздействием светового потока 24 плотностью до 10 Вт/см на поверхность обрабатываемого материала под

режущей кромкой 18 пластины 1 образуют струю плазмы из заряженных частиц обрабатываемого материала. Концентрация заряженных частиц в струе плазмы пропорциональна пористости рельефа обработанной поверхности, включающей в себя шероховатость, создаваемую режущей кромкой пластины

При перемещении обработанной поверхности и полученной с нее струи плазмы относительно передней поверхности 19 под режущей кромкой пластины 1 упомянутая плазменная струя достигает электрода 23, на который предварительно подают положительное относительно обрабатьшаемого риала напряжение до 100 В. По протекающему через плазменную струю току определяют с помощью регистрирующей аппаратуры, с градуировкой по

эталонному образцу, шероховатость поверхности монолитного материала или пористость поверхности материала, спеченного из порошка. Это измере- ние, проводится непосредственно в процессе резания.

Во время эксплуатации инструмента он подвергается многократной восстановительной заточке. В процессе

заточки матрица и ее армирующие световоды по задней поверхности пластины 1 срезаются за один проход совместно с электродом 23 под углом к плоскости резания, обеспечивающим

расстояние между электродом и обработанной контролируемой поверхностью от 2 до 5 мм. После заточки торцы 21 световодов армирующей структуры могут быть подвергнуты химическому полированию.

г

о

ф1/д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверло | 1985 |

|

SU1331615A1 |

| Тепловая труба | 1980 |

|

SU989297A1 |

| РЕЗЕЦ ДЛЯ ПРОХОДЧЕСКО-ОЧИСТНЫХ И ВЫЕМОЧНЫХ КОМБАЙНОВ (ВАРИАНТЫ) | 2013 |

|

RU2530138C1 |

| ОПТИЧЕСКИЙ РАСТРОВЫЙ КОНДЕНСОР И ОПТИЧЕСКОЕ ИЗДЕЛИЕ С РАСТРОВЫМ КОНДЕНСОРОМ | 1997 |

|

RU2126986C1 |

| Способ изготовления сваркой давлением с подогревом заготовок для режущего инструмента | 1986 |

|

SU1357170A1 |

| ФОНТАН С ПОДСВЕТКОЙ ВОДЯНЫХ СТРУЙ | 1996 |

|

RU2137025C1 |

| Способ лезвийной обработки волоконно-армированной композитной заготовки с опережающим воздействием струей жидкости и сборный лезвийный инструмент для его реализации | 2021 |

|

RU2763860C1 |

| Трансфотонная тепловая труба и способ ее работы | 1982 |

|

SU1035400A1 |

| ОПТИЧЕСКАЯ ПЛЕНКА | 2006 |

|

RU2326420C2 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

74

75 фигА

| Резец | 1982 |

|

SU1161261A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-07—Публикация

1985-02-04—Подача