Изобретение относится к прокатному производству5 совершенствует процесс охлаждения полос во время горя- чей прокатки и может быть использовано для охлаждения раската в черновой г руппе, на промежуточном рольганге, а также для охлаждения готовь полос на отводящем рольганге перед смоткой их в рулоны.

Цель изобретения повышение качества смеси и обеспечение возможности регулирования скорости подачи смеси.

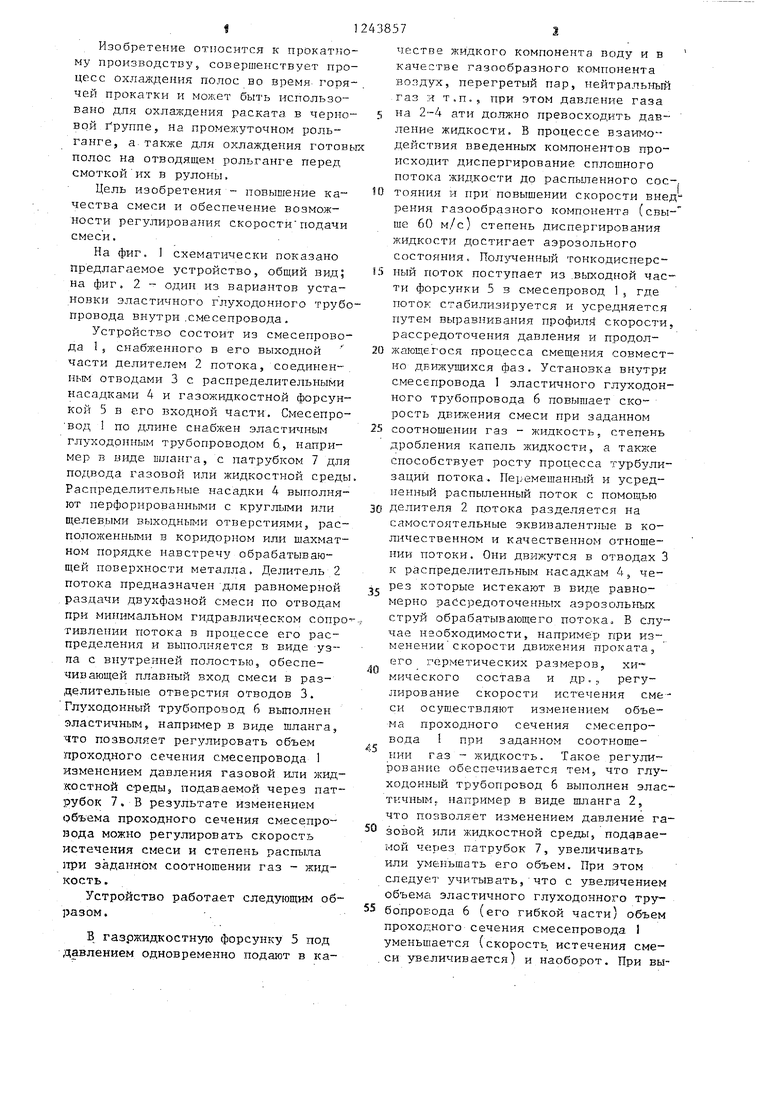

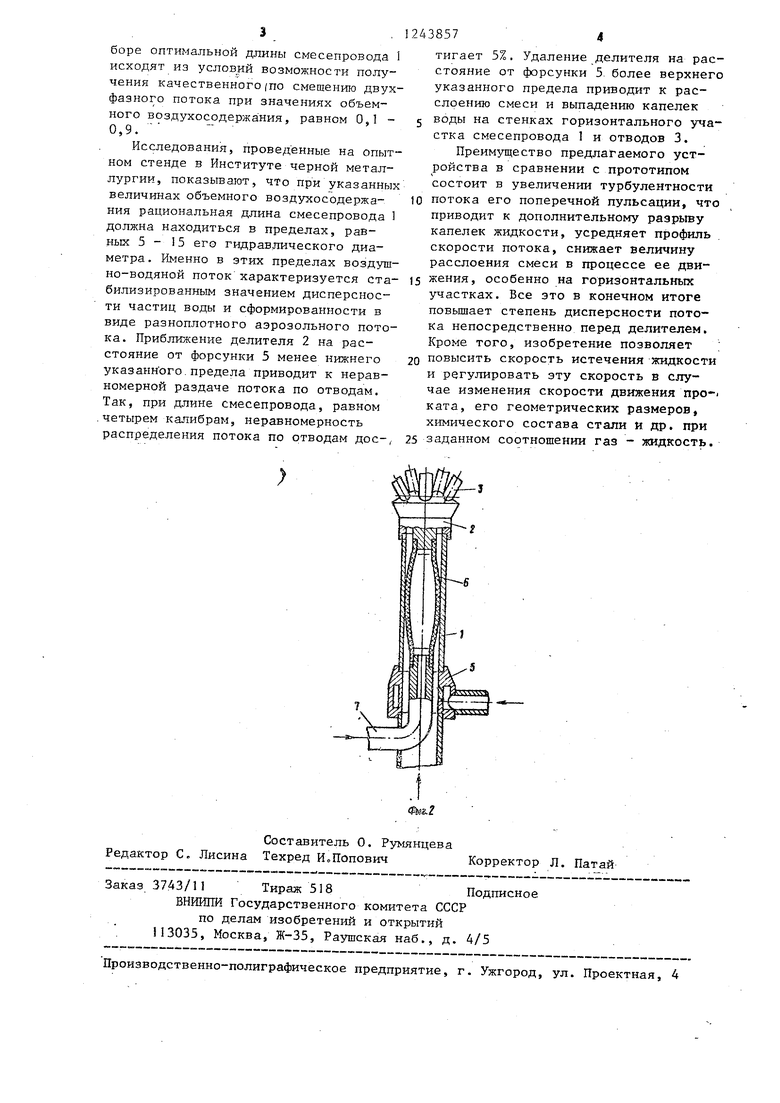

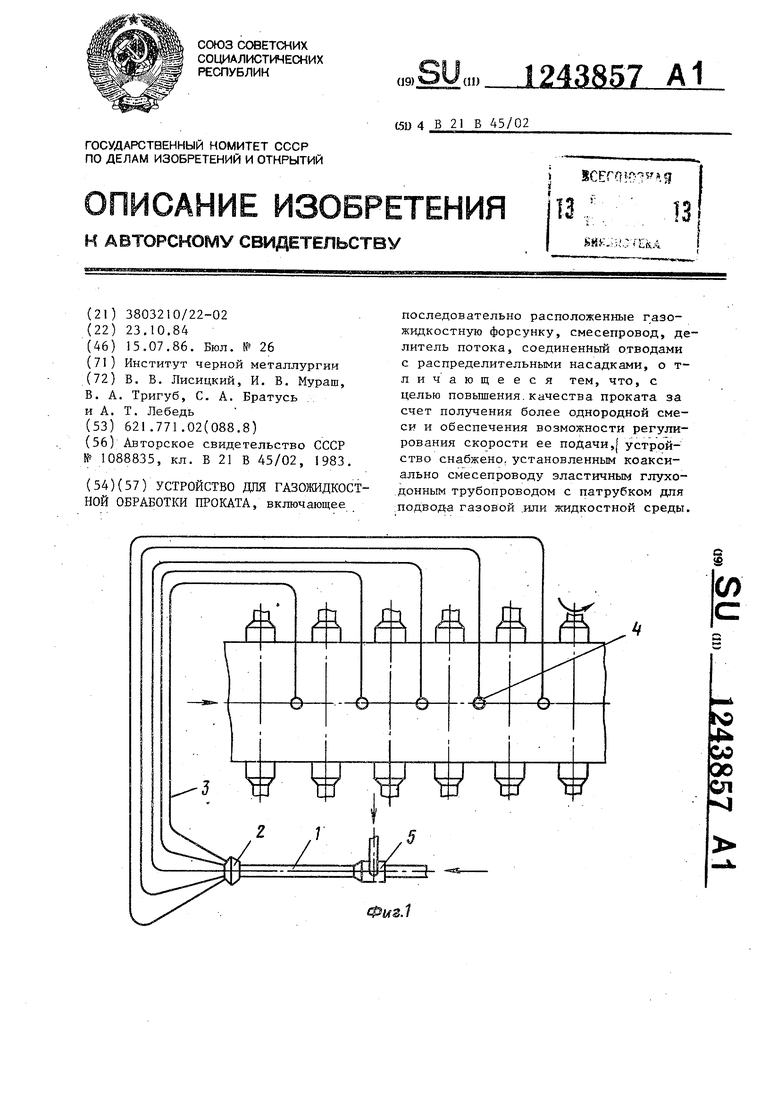

На фиг. 1 схематически показано предлагаемое устройство, общий вид; на фиг. 2 - один из вариантов установки эластичного глуходонного трубопровода внутри .смесепровода.

Устройство состоит из смесепровода 15 снабженного в его выходной части делителем 2 потока, соединенным отводами 3 с распределительными насадками 4 и газожидкостной форсункой 5 в его входной части. Смесепро- вод 1 по длине снабжен эластичным глуходрпным трубопроводом 6, например в виде шланга, с патрубком 7 для подвода газовой или жидкостной среды Распределительные насадки 4 выполняют перфорированными с кругл1.1ми или щелевыми выходными отверстиями, рас- пололсенными в коридорном или шахматном порядке навстречу обрабатывающей поверхности металла, Делитель 2 потока предназначен для равномерной раздачи двухфазной смеси по отводам при минимальном гидравлическом conpo тивлении потока в процессе его распределения и выполняется в виде уз- па с внутренней полостью, обеспечивающей плавный вход смеси в разделительные отверстия отводов 3. Глуходонный трубопровод 6 выполнен эластичным5 например в виде шланга, что позволяет регулировать объем проходного сечения смесепровода 1 изменением давления газовой или жидкостной с-реды, подаваемой через патрубок 7. В результате изме 1ением (эбъема проходного сечения смесепровода можно регулировать скорость истечения смеси и степень распыла при заданном соотногаении газ - жидкость.

Устройство работает следующим образом.

В газржидкостную форсунку 5 под давлением одновременно подают в качестве жидкого компонента воду и в качестве газообразного компонента воздух, перегретый пар, нейтральный газ и т.п., при этом давление газа

на 2-4 ати должно превосходить давление жидкости. В процессе взаимодействия введенных компонентов происходит диспергирование сплошного noToica жидкости до распьшенного сое-.

тояния и при повышении скорости внед рения газообразного компонента (свы- ше 60 м/с) степень диспергирования жидкости достигает аэрозольного Состояния. Полученный тонкодисперсный поток поступает из .выходной части форсунки 5 3 смесепровод 1, где поток стабИоЛизируется и усредняется путем выравнивания профили скорости, рассредоточения давления и продолжающегося процесса смещения совместно движлтаихся фаз. Установка внутри смесепровода 1 эластичного глуходонного трз бопровода 6 повглшает скорость движения смеси при заданном

соотнощении газ - жидкость, степень дробления капель жидкости, а также способствует росту процесса турбули- заций потока. Перемешаншяй и усредненный распыленный поток с помощью

делителя 2 п.отока разделяется на самостоятельные эквивалентные в количественном и качественном отношении потоки. Они движутся в отводах 3 к распределительным насадкам 4, через которые истекают в виде равномерно рассредоточенных аэрозольных струй обрабатываюш;его потокао В случае нйобходимости, например при изменении скорости движения проката,

его герметических размеров, химического состава и др., регулирование скорости истечения смеси осуш.ествляют изменением объема проходного сечения смесепровода при заданном соотношении газ - жидкость. Такое регулирование обеспечивается тем, что глу- ходонный трубопровод 6 выполнен эластичным., например в виде шланга 2, что позволяет изменением давление газовой или жидкостной среды, мой через патрубок 7, увеличивать или уменьшать его объем. При этом следу€ Т учитывать, что с увеличением объема эластичного глуходонно.го трубопроЕода 6 (его гибкой части) объем проходного сечения смесепровода 1 уменьшается {скорость истечения сме си увеличивается) и наоборот. При вы

боре оптимальной длины смесепровода 1 исходят из условий возможности получения качественного(ПО смешению двухфазного потока при значениях объемного воздухосодержа:ния, равном 0,1 - 0,9.

Исследования, проведенные на опытном стенде в Институте черной металлургии, показывают, что при указанных величинах объемного воздзгхосодержа- ния рациональная длина смесепровода 1 должна находиться в пределах, равных 5-15 его гидравлического диаметра . Именно в этих пределах воздушно-водяной поток характеризуется стабилизированным значением дисперсности частиц воды и сформированности в виде разноплотного аэрозольного потока. Приближение делителя 2 на расстояние от форсунки 5 менее нижнего указанн ого. предела приводит к неравномерной раздаче потока по отводам. Так, при длине смесепровода, равном .четырем калибрам, неравномерность распределения потока по отводам дос-,

2438574

тигает 5%. Удаление делителя на расстояние от форсунки 5 более верхнего указанного предела приводит к расслоению смеси и выпадению капелек

5 воды на стенках горизонтального участка смесепровода 1 и отводов 3.

Преимущество предлагаемого устройства в сравнении с прототипом состоит в увеличении турбулентности

)0 потока его поперечной пульсации, что приводит к дополнительному разрьшу капелек жидкости, усредняет профиль . скорости потока, снижает величину расслоения смеси в процессе ее жения, особенно на горизонтальных участках. Все это в конечном итоге повышает степень дисперсности потока непосредственно перед делителем. Кроме того, изобретение позволяет

20 повысить скорость истечения жидкости и регулировать эту скорость в случае изменения скорости движения про-- ката, его геометрических размеров, химического состава стали и др. при

25 заданном соотношении газ - жидкость.

Составитель О. Румянцева Редактор С. Лисина Техред И.Поповкч Корректор Л. Патай

Заказ 3743/11 Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1088835A1 |

| Устройство для газожидкостной обработки проката | 1985 |

|

SU1340858A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2022 |

|

RU2784015C1 |

| ГЕНЕРАТОР ВЫСОКОДИСПЕРСНЫХ АЭРОЗОЛЕЙ | 2015 |

|

RU2623396C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Установка аэрозольно-газо-эмульсионного поверхностно-объемного пожаротушения | 2021 |

|

RU2769925C1 |

| ОБОРУДОВАНИЕ, ИМЕЮЩЕЕ БИОРЕАКТОР И МЕМБРАННЫЙ ФИЛЬТРАЦИОННЫЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ПОСТУПАЮЩЕЙ ЖИДКОСТИ | 2007 |

|

RU2432323C2 |

| Система наружной промывки аппарата воздушного охлаждения газа | 2016 |

|

RU2656801C1 |

| АЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 1970 |

|

SU277189A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДОЗИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2033854C1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1088835A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-23—Подача