О

эо

30

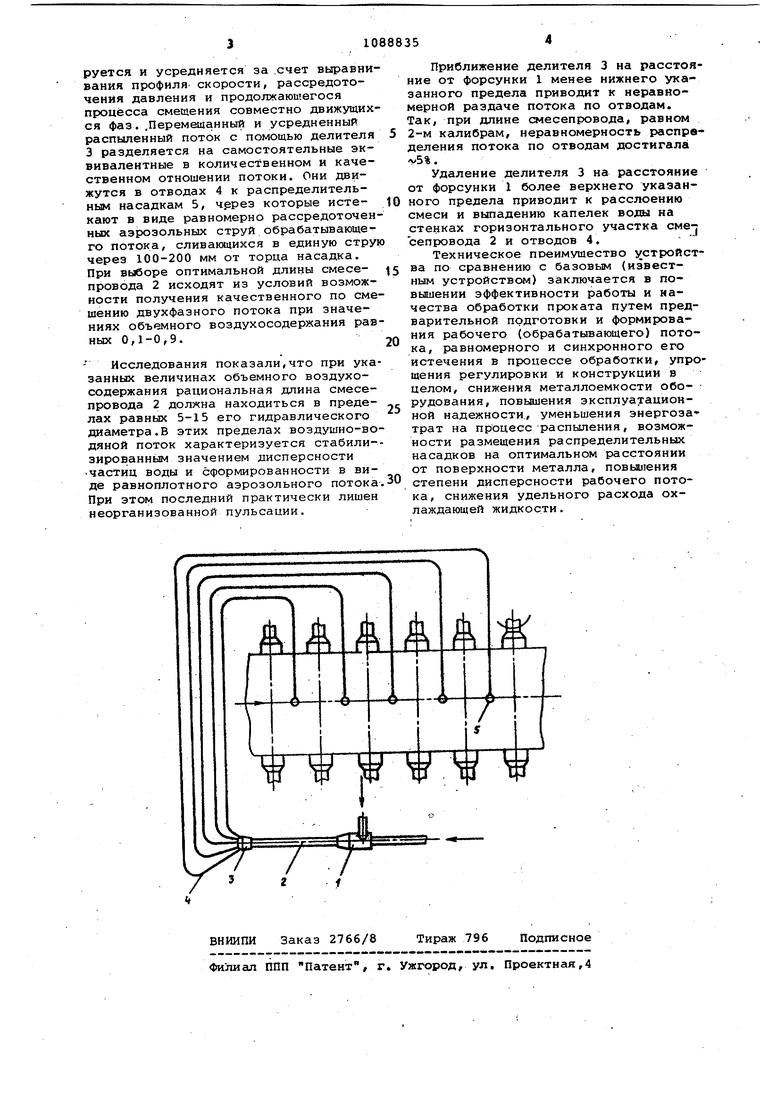

эо Изобретение относится к прокатно му производству, конкретнее - совер шенствует процесс охлаждения полос во время горячей прокатки, и мо5кет быть использовано для охлаждения раската в черновой и чистовой труппе, на промежуточном рольганге, а ,также для охлаждения готовых полос на отводящем рольганге перед смоткой их в рулон. В настоящее время в прокатном пр изводстве применяются различные сис темы и способы ускоренного охлаждения металла. Наибольшее распространение получили способы ускоренного охлаждения проката потоком воды, воздуха, водяными и аэрозольнЕлми струями, путем погружения в резервуары с водой, а также различные ко бинации этих способов. Применяется ускоренное охлаждение движущегося проката с помошью воды, распыленной в скоростном потоке воздуха, что по воляет значительно форсировать теплоотдачу и снизить расход охлаждающей воды, что повьигает в целЬм интенсивность охлаждения при минималь ном расходе жидкости и предохраняет поверхность горячего металла от оки ления и увеличивает производительность станов горячей прокатки ij . К основным недостаткам известных устройств следует отнести невысокую степень дисперсности жидкости, сложность конструкции и повышенную металлоемкость,неравномерность обработки проката. Наиболее близким Л предлагаемому по технической сушности и достигаемому эффекту является устройство, выполненное в виде посекционно уста новленных форсунок с трубопроводами для подвода компонентов 2 . Недостатками известного устройства являются низкая эффективность и невысокое качество обработки за счет несинхронной работы обрабатывающих форсунок, сложности точной индивидуальной регулировки форсунок и кон струкции и эксплуатации устройства, связанной с насыщенностью подводящих трубопроводов, арматуры, контрол но-измерительных устройств и т.п. Цель изобретения - повышение эффективности работы и качества обработки, увеличение равномерности покрытия поверхности проката, а также упрощение конструкции устройства и его эксплуатации. Указанная цель достигается тем, что устройство для газожидкостной обработки проката, преимущественно для ускоренного охлаждения полосовой стали в потоке прокатного стана, выполненное в виде посекционно уста|новленных форсунок с трубопроводами 1Я подвода компонентов, снабжено смесепроводом- с делителем пртока и распределительными насадками, при этом смесепровод соединен с выходной частью форсунки, а насадки через трубопроводы - с отводами делителя потока. Такое конструктивное выполнение устройства обеспечивает получение форсункой смеси в виде рабочего аэрозольного потока, усреднение фракционного состава в смесепроводе, равномерную раздачу потока по отводам и синхронное, равномерное истечение его через распределительные насадки на поверхность обрабатываемого металла. При этом, регулировка качеств получаемого потока и его расхода осуществляется лишь одной форсункой, питающей комплекс насадок. На чертеже изображено устройство, общий вид. Устройство состоит из двухпроводной форсунки 1, выходная часть которой соединена общим смесепроводом 2длиной равной 5-15 гидравлического диаметра смесепровода с делителем 3потока, отводы 4 которого соединены каждый со своим (индивидуальным) распределительным насадком 5. Насадок выполняют перфорированным с круглыми или щелевидными выходными отверстиями, расположенными в коридор- . ном или шахматном порядке навстречу обрабатывающей поверхности металла . Площадь живого сечения смесепррвода 2 должна быть равна сумме площадей живого сечения отводов 4. Делитель 3 потока предназначен для ра номерной раздачи двухфазной смеси по отводам при минимальном гидравлическом сопротивлении движущегося потока в процессе его распределения и выполняется в виде узла с внутренней полостью, обеспечивающей плавный вход смеси в разделительные отверстия отводов 4. Устройство работает следующим образом. В форсунку 1 под давлением одновременно подают в качестве жидкостного компонента воду и в качестве газо бразного компонента сжатый воздух, перегретый пар,нейтральный газ и т.п., при этом давление газа на 2-4 ати должно превосходить давление жидкости. В процессе взаимодействия введенных компонентов происходит диспергирование сплошного потока жидкости до распыленного состояния при повышении скорости внедрения газообразного компонента (свыше 60. м/с) , степень диспергирования жидкости достигает аэрозольного состояния. Полученный тонкодисперсный поток поступает из выходной части форсунки 1 в смесепровод.2, где поток стабилизи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки проката | 1985 |

|

SU1340858A1 |

| Устройство для газожидкостной обработки проката | 1984 |

|

SU1243857A1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ЛИСТА И ПОЛОСЫ | 2007 |

|

RU2344893C1 |

| Устройство для охлаждения горячекатаных полос | 1991 |

|

SU1765197A1 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| Устройство для поверхностной обработки движущегося проката | 1981 |

|

SU996467A1 |

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1294406A1 |

| Устройство для регулируемого охлаждения проката | 2022 |

|

RU2783436C1 |

| Устройство для регулируемого охлаждения движущегося полосового проката | 1986 |

|

SU1400689A1 |

УСТРСдаСГВО ДЛЯ ГАЗОЖИДКОСТНОЙ ОБРАБОТКИ ПРОКАТА, преимущественно для ускоренного охлаждения полосовой стали в потоке прокатного стана, вьшолненное в виде посекционно установленных форсунок с трубопроводами для подвода кокшонемтов о т личаюнеес я тем, что, с целью повьшения эффективности и качества обраОоткн, увеличения равномерности покрытия поверхности проката, а также упрощения конструкции и эксплуатации устройства; оно снабжено смесепроводом с делнтелет потока и распределительными насадками, при этом смесепровод соединен с выходной частью форсунки, а насадки через трубоп1Х вода - с бтводами делителя потока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хлопонин В.Н., Полухин П.И | |||

| и др | |||

| Оценка эффективности ускоренного охлаждения слябов | |||

| - Известия вузов | |||

| Черная металлургия,1975 91, 2 | |||

| Форсунка для охлаждения металла распыленной жидклстью | 1976 |

|

SU605843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-30—Публикация

1983-01-21—Подача