}7Ь,4

Изобретение относится к ме таллур- ии и литейному производству и может ыть 1Кпользовано при обессеривании модифицировании -кидкого чугуна ранулированными магнием и магнийсо- ержащими реагентами.

Цель изобретения - повышение; стеени усвоения реагента, снгокение его асхода,, улучшение однородности и войств обрабатываемого метгалла.

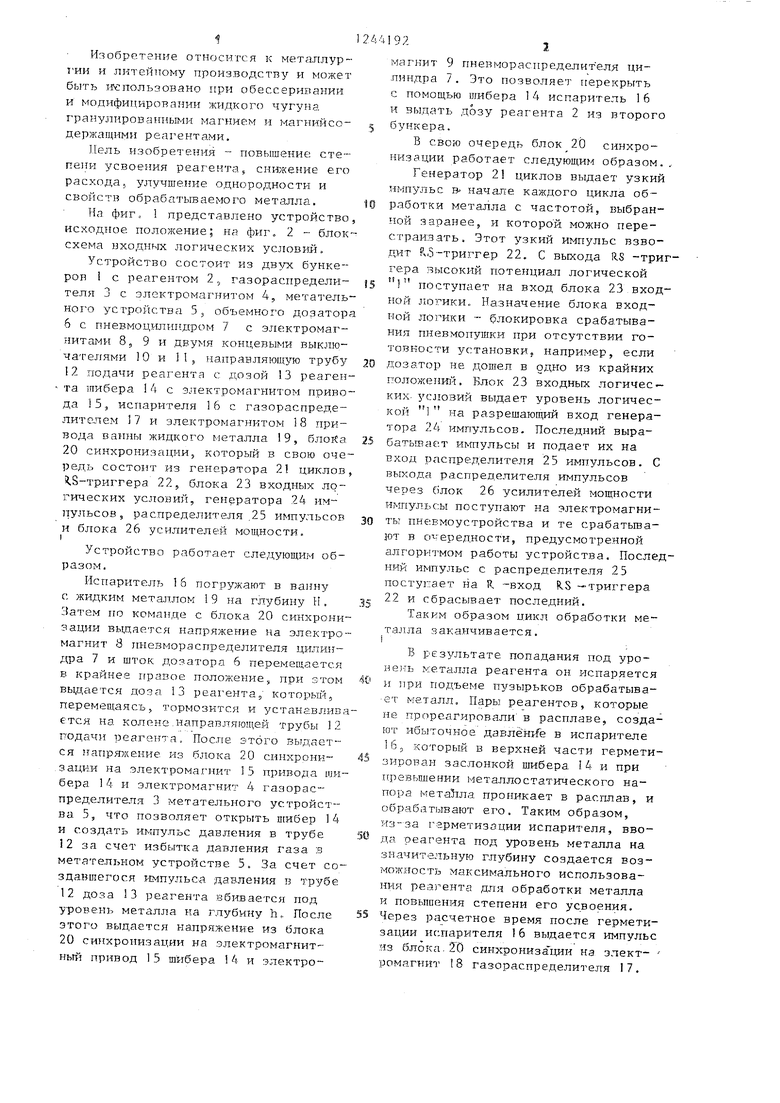

На фиг. 1 представлено устройство, исходное положение; на фиг. 2 - блок-схема 1зходньгх; логических услови-й.

Устройство состоит из двта бункеров i с реагентом 2, газораспредели-- 15 теля 3 с электромагнитом 4, метательного устройства 5; объемного дозатора 6 с пневмоцилиндром 7 с электромагнитами 8., 9 и двумя концевыми выключателями 10 и И, направляющую трубу 20 12 подачи реагента с дозой 3 реаген- та шибера 14 с электромагнитом привода 15, испарителя 16 с газораспреде- лителем 17 и электромагнитом 18 привода ванны жидкого металла 19, блойа 25 20 синхронизадни, который в свою очередь состоит из генератора 21 циклов, S-триггера 22, блока 23 входных логических условий, генератора 24 импульсов, распределителя .25 импульсов зо

и блока 26 усилителей мощности. I

Устройство работает следующим образом,

Испарителтз 16 погружают в ванну с жидким металлом 1 9 на глубину Н . 35 Затем но команде с блока 20 синхронизации выдается напряжение на электромагнит 8 пневмораспределителя цилиндра 7 и шток дозатора 6 перемещается в крайнее правое положение, при этом 40 вьщается доза 13 реагента, который, перемещаясь, тормозится и устанавлива- 6 тся на колене .Направляющей трубы 12 подачи реагента. После этого вь дает- ся напряжение из блока 20 синхрони- 45 зации на электромагнит 15 привода шибера 14 и электромагнит 4 газораспределителя 3 метательного устройства 3, что позволяет открыть шибер 14 и создать импульс давления в трубе 30 12 за счет избытка давления газа в метательном устройстве 5. За счет создавшегося импульса давления в трубе 12 доза 13 реагента вбивается под уровень металла на глубину h,, После SS этого выдается напряжение из блока 20 синхронизации на электромагнит- ньтй привод 15 шибера 4 и электро922

магнит 9 пневмораспределит еля цилиндра 7. Это позволяет переу :рыть с помощью игабера 14 испаритель 16 и выдать дозу реагента 2 из второго бункера.

В свою очередь блок 20 синхронизации работает следующим образом.

Генератор 21 циклов выдает узкий .импульс в- начале каждого цикла обработки металла с частотой, выбранной заранее, и которой можно перестраивать. Этот узкий импульс взводит ч5-триггер 22, С выхода US -тригера высокий потенциал логической поступает на вход блока 23 входной Л1эгики„ Назначение блока входной логики - блокировка срабатывания пневМОпушки при отсутствии готовности установки, например, если дозатсзр не дожал в одно из крайних полож(;ни1-1, Блок 23 входных логичес-- ких 5ч:ло8ий выдает уровень логической 1 на разрешающий вход генератора 24 импульсов. Последний вырабатывает и myльcьi и подает их на вход распределителя 25 импульсов. С выхода распределителя импульсов через блок 26 усилителей мощности импул1 сь поступают на электромагни- тьг пневмоустройства и те срабатьша- от в С) ередности, предусмотренной алгоритмом работы устройства. Послений импульс с распределителя 25 посту1::ает на R -вход S -триггера 22 и сбрасывает последний.

Таким образом цикл обработки металла заканчивается.

В результате попадания под уро- HBj-Tb металла реагента он испаряется и при подъеме пузырьков обрабатывает металл. Пары реагентов, которые не прореагировали в расплаве, создают ибыточное давление в испарителе 16,, который в верхней части герметизирован заслонкой шибера 4 и при превьпиении металлостатического напора металла проникает в расгтав, и обрабатывают его. Таким образом, из-за гарметиэйции испарителя, ввода реагента под уровень металла на .значительную глубину создается возможность максимального использования реагента для обработки металла и повьпаения степени его усвоения. Через 1засчетное время после герметизации испарителя 6 выдается из блока. 0 сишфониза ции на элект- ромагнит 18 газораспределителя 17.

3

Длительность импульсов и частота их подачи на электромаг нит 18 задается блоком 20 синхронизации. Газ под давлением заполняет свободное пространство испарителя 16 и при создании давления в испарителе выше металло- статического напора PgH выдавливает металл вместе с образовав цимся шлаком в объеме ванны или ковша с металлом. Количество циклов формирования избыточного дaвлeния pgH определяетс количеством импульсов напряжения, выдаваемых на электромагнит 18. Таким образом, данный процесс, происходящий в испарителе, позволяет удалить из испарителя 16 обработанный металл и сформировавшийся слой шлака и, кроме того, передать энергию возмущения .в испарителе на всю ванну с металлом Это позволяет исключить запутывание последующих доз реагента в образовавшемся шлаке и повысить степень усвоения реагента и снизить его расход, принудительно перемешивать ванну с металлом и тем самым усреднять соста металла.

После подачи запрограммированного последнего импульса напряжения на электромагнит 18 выдается из блока 20 синхронизации сигнал на повторное срабатывание схемы устройства.

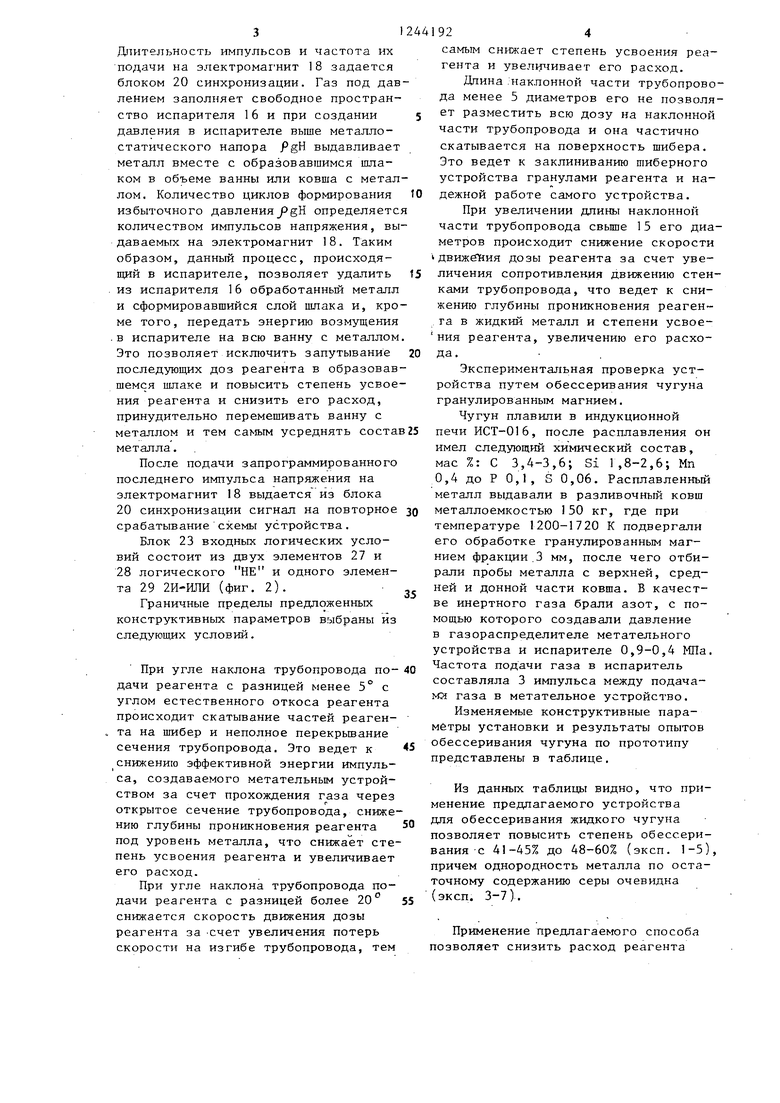

Блок 23 входных логических условий состоит из двух элементов 27 и 28 логического НЕ и одного элемента 29 2И-ИЛИ (фиг. 2).

Граничные пределы предложенных конструктивных параметров выбраны из следующих условий.

При угле наклона трубопровода по- дачи реагента с разницей менее 5° с углом естественного откоса реагента происходит скатывание частей реаген- та на шибер и неполное перекрьшание сечения трубопровода. Это ведет к снижению эффективной энергии импульса, создаваемого метательным устройством за счет прохождения газа через открытое сечение трубопровода, снижению глубины проникновения реагента под уровень металла, что снижает степень усвоения реагента и увеличивает его расход.

При угле наклона трубопровода подачи реагента с разницей более 20 снижается скорость движения дозы реагента за -счет увеличения потерь CKopocTiT на изгибе трубопровода, тем

5Ю1520 25

зо

0 0

5

5

1924

самым снижает степень усвоения реагента и увеличивает его расход.

Длина .наклонной части трубопровода менее 5 диаметров его не позволяет разместить всю дозу на наклонной части трубопровода и она частично скатывается на поверхность шибера. Это ведет к заклиниванию шиберного устройства гранулами реагента и надежной работе самого устройства.

При увеличении длины наклонной части трубопровода свьше 15 его диаметров происходит снижение скорости движения дозы реагента за счет увеличения сопротивления движению стенками трубопровода, что ведет к снижению глубины проникновения реаген- га в жидкий металл и степени усвое- ния реагента, увеличению его расхода.

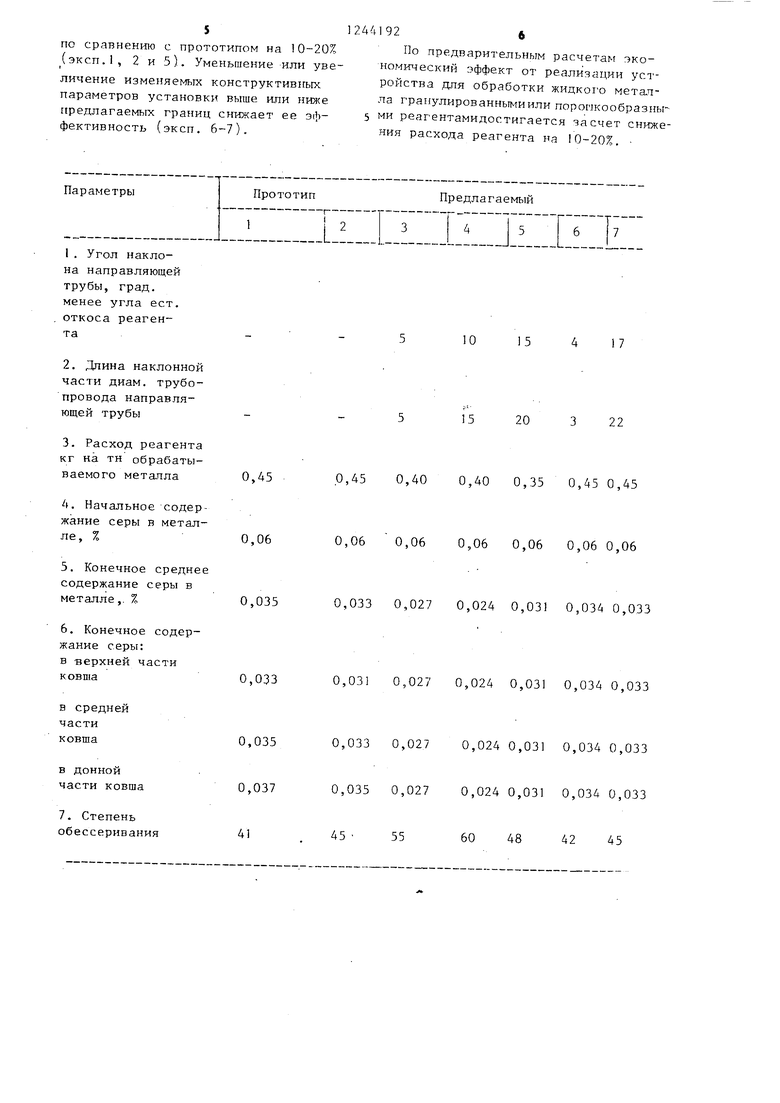

Экспериментальная проверка устройства путем обессеривания чугуна гранулированным магнием.

Чугун плавили в индукционной печи ИСТ-016, после расплавления он имел следующий химический состав, мае %: С 3,4-3,6; Si 1,8-2,6; Мп 0,4 до Р 0,1, S 0,06. Расплавленный металл выдавали в разливочный ковш металлоемкостью 150 кг, где при температуре 1200-1720 К подвергали его обработке гранулированным магнием фракции.3 мм, после чего отбирали пробы металла с верхней, средней и донной части ковша. В качестве инертного газа брали азот, с помощью которого создавали давление в газораспределителе метательного устройства и испарителе 0,9-0,4 МПа. Частота подачи газа в испаритель составляла 3 импульса между подача- ма газа в метательное устройство.

Изменяемые конструктивные параметры установки и результаты опытов обессеривания чугуна по прототипу представлены в таблице.

Из данных таблицы видно, что применение предлагаемого устройства для обессеривания жидкого чугуна позволяет повысить степень обессеривания -с 41-45% до 48-60% (эксп. 1-5), причем однородность металла по остаточному содержанию серы очевидна (эксп. 3-7).

Применение предлагаемого способа позволяет снизить расход реагента

5

по сравнению с прототипом на 10-20% (эксп.1, 2 и 5). Уменьшение или увеличение изменяемых конструктивных; параметров установки выше или ниже ггредлагаемых границ снижает ее эффективность (эксп. 6-7).

1.Угол наклона направляющей трубы, град, менее угла ест. откоса реагента

2.Длина наклонной части диам. трубопровода направляющей трубы

3.Расход реагента кг на тн обрабатываемого металла 0,45

4.Начальное содержание серы в металле, %0,06

5.Конечное среднее содержание серы в

металле,. %0,035

6.Конечное содержание серы:

в верхней части

ковша0,033

10

5 4 17

5 20 3 22

0,45 0,40 0,40 0,35 0,45 0,45

0,06 0,06 0,06 0,06 0,06 0,06

0,033 0,027 0,024 0,031 0,034 0,033

0,031 0,027 0,024 0,031 0,034 0,033

в средней

части

ковша

0,035

0,033 0,027 0,024 0,031 0,034 0,033

в донной части ковша

7. Степень обессеривания

0,037 0,035 0,027 0,024 0,031 0,034 0,033

41

45 55

60 48 42 45

1244192б

По предварительным расчетам экономический эффект от реализации устройства дпя обработки жидкого металла гранулированными или поропкообразны- 5 ми реагентамидостигается за счет снижения расхода реагента на 0-20%.

10

5 4 17

5 20 3 22

60 48 42 45

19

Фаг1

Редактор Н. Горват

Фиг.г

Составитель Г, Демин Техред В.Кадар

Заказ 3775/28Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М. Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода ферромагнитных дисперсных материалов в жидкий металл | 1989 |

|

SU1673258A1 |

| Устройство для ввода ферромагнитных материалов в жидкий металл | 1986 |

|

SU1512705A2 |

| СПОСОБ ПОВЫШЕНИЯ СТЕПЕНИ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПРИ КОНВЕРТИРОВАНИИ ПРИРОДНО-ЛЕГИРОВАННЫХ ЧУГУНОВ | 2010 |

|

RU2465338C2 |

| Способ получения оксидного марганцевого концентрата | 1990 |

|

SU1721021A1 |

| Установка для обработки жидкого расплава | 1984 |

|

SU1195170A1 |

| Способ выплавки стали | 1980 |

|

SU885283A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| Электромагнитное дробеметное устройство | 1980 |

|

SU884840A1 |

| АВТОМАТИЧЕСКАЯ ГАЗОДИЗЕЛЬНАЯ СИСТЕМА ТРАКТОРА | 2006 |

|

RU2308604C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-11—Подача