«--V

сд

ГчЭ

о СП

NJ

Изобретение относится к черной металлургии, может быть использовано при изготовлении крупногабаритных отливок и слитков для ввода в жидкий металл в качестве макрохолодильников ферромагнитных дисперсных материалов неправильной геометрической формы (дроби, сечки, дробленой стружки и т.д.) и является усовершенствованием устройства по авт. св. № 624705.

Цель изобретения - повышение надежности дозирования материалов неправильной геометрический формы и экономия электроэнергии.

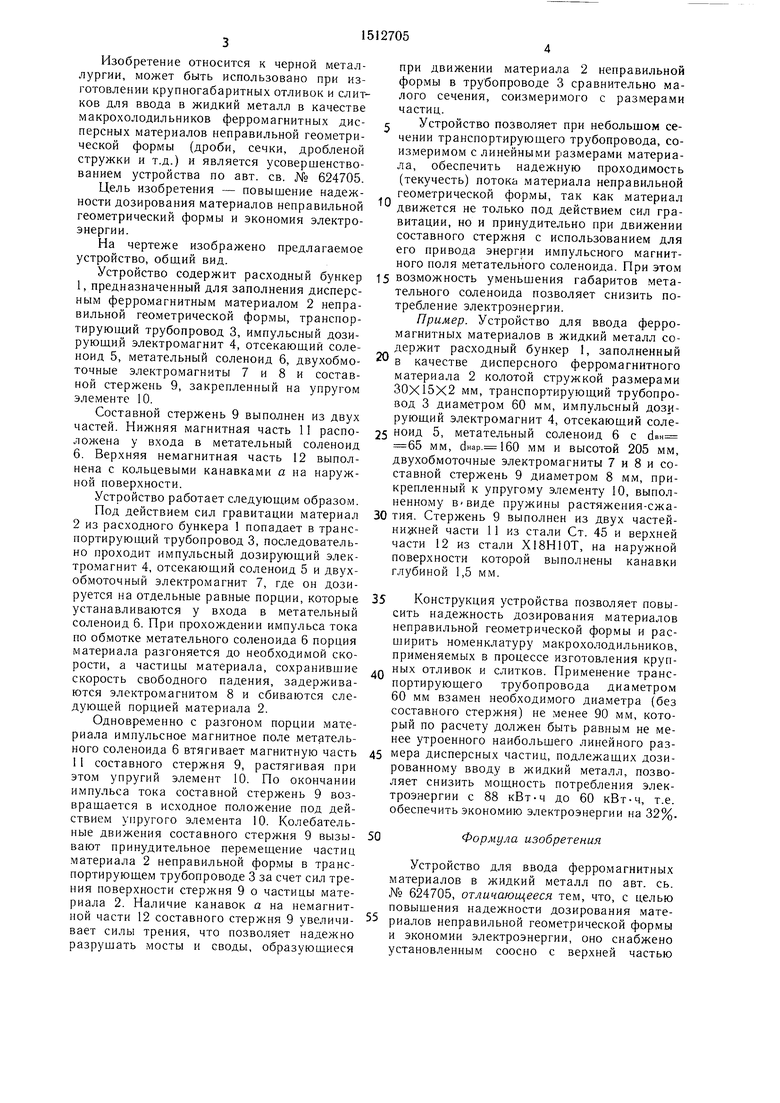

На чертеже изображено предлагаемое устройство, обший вид.

10

при движении материала 2 неправильной формы в трубопроводе 3 сравнительно малого сечения, соизмеримого с размерами частиц.

Устройство позволяет при небольшом сечении транспортируюшего трубопровода, соизмеримом с линейными размерами материала, обеспечить надежную проходимость (текучесть) потока материала неправильной геометрической формы, так как материал движется не только под действием сил гравитации, но и принудительно при движении составного стержня с использованием для его привода энергии импульсного магнитного поля метательного соленоида. При этом

Устройство содержит расходный бункер 15 возможность уменьшения габаритов мета1, предназначенный для заполнения дисперсным ферромагнитным материалом 2 неправильной геометрической формы, транспор- тируюший трубопровод 3, импульсный дози- руюший электромагнит 4, отсекаюший соленоид 5, метательный соленоид 6, двухобмо- точные электромагниты 7 и 8 и составной стержень 9, закрепленный на упругом элементе 10.

Составной стержень 9 выполнен из двух

тельного соленоида позволяет снизить потребление электроэнергии.

Пример. Устройство для ввода ферромагнитных материалов в жидкий металл содержит расходный бункер I, заполненный 20 в качестве дисперсного ферромагнитного материала 2 колотой стружкой размерами 30X15X2 мм, транспортирующий трубопровод 3 диаметром 60 мм, импульсный дози- руюш,ий электромагнит 4, отсекающий солечастей. Нижняя магнитная часть 11 распо- 25 ноид 5, метательный соленоид 6 с Ав

ложена у входа в метательный соленоид 6. Верхняя немагнитная часть 12 выполнена с кольцевыми канавками а на наружной поверхности.

Устройство работает следующим образом.

Под действием сил гравитации материал 2 из расходного бункера 1 попадает в транспортирующий трубопровод 3, последовательно проходит импульсный дозирующий элек- тро.магнит 4, отсекающий соленоид 5 и двух- обмоточный электромагнит 7, где он дозируется на отдельные равные порции, которые устанавливаются у входа в метательный соленоид 6. При прохождении импульса тока но обмотке метательного соленоида 6 порция материала разгоняется до необходимой скорости, а частицы материала, сохранившие скорость свободного падения, задерживаются электромагнитом 8 и сбиваются следующей порцией материала 2.

Одновре.менно с разгоном порции материала импульсное магнитное поле метатель 65 мм, dHap. 160 мм и высотой 205 мм, двухобмоточные электромагниты 7 и 8 и составной стержень 9 диаметром 8 мм, прикрепленный к упругому элементу 10, выполненному в-виде пружины растяжения-сжа- 30 тия. Стержень 9 выполнен из двух частей- части 11 из стали Ст. 45 и верхней части 12 из стали Х18Н10Т, на наружной поверхности которой выполнены канавки глубиной 1,5 мм.

35

40

Конструкция устройства позволяет повысить надежность дозирования материалов неправильной геометрической формы и рас- uJиpить номенклатуру макрохолодильников, применяемых в процессе изготовления крупных отливок и слитков. Применение транспортирующего трубопровода диаметром 60 мм взамен необходимого диаметра (без составного стержня) не менее 90 мм, который по расчету должен быть равным не менее утроенного наибольшего линейного разного соленоида 6 втягивает магнитную часть 45 мера дисперсных частиц, подлежащих дози1 1 составного стержня 9, растягивая при это.м упругий элемент 10. По окончании импульса тока составной стержень 9 возвращается в исходное положение под действием упругого элемента 10. Колебательные движения составного стержня 9 вызы- 50 вают принудительное перемещение частиц материала 2 неправильной формы в транспортирующем трубопроводе 3 за счет сил трения поверхности стержня 9 о частицы материала 2. Наличие канавок а на немагнитрованному вводу в жидкий металл, позволяет снизить мощность потребления электроэнергии с 88 кВт-ч до 60 кВт-ч, т.е. обеспечить экономию электроэнергии на 32%.

Формула изобретения

Устройство для ввода ферромагнитных материалов в жидкий металл по авт. сь. № 624705, отличающееся тем, что, с целью повышения надежности дозирования матеной части 12 составного стержня 9 увеличи- 55 риалов неправильной геометрической формы вает силы трения, что позволяет надежно и экономии электроэнергии, оно снабжено разрушать мосты и своды, образующиеся установленным соосно с верхней частью

0

при движении материала 2 неправильной формы в трубопроводе 3 сравнительно малого сечения, соизмеримого с размерами частиц.

Устройство позволяет при небольшом сечении транспортируюшего трубопровода, соизмеримом с линейными размерами материала, обеспечить надежную проходимость (текучесть) потока материала неправильной геометрической формы, так как материал движется не только под действием сил гравитации, но и принудительно при движении составного стержня с использованием для его привода энергии импульсного магнитного поля метательного соленоида. При этом

5 возможность уменьшения габаритов метательного соленоида позволяет снизить потребление электроэнергии.

Пример. Устройство для ввода ферромагнитных материалов в жидкий металл содержит расходный бункер I, заполненный в качестве дисперсного ферромагнитного материала 2 колотой стружкой размерами 30X15X2 мм, транспортирующий трубопровод 3 диаметром 60 мм, импульсный дози- руюш,ий электромагнит 4, отсекающий соле25 ноид 5, метательный соленоид 6 с Ав

65 мм, dHap. 160 мм и высотой 205 мм, двухобмоточные электромагниты 7 и 8 и составной стержень 9 диаметром 8 мм, прикрепленный к упругому элементу 10, выполненному в-виде пружины растяжения-сжа- 30 тия. Стержень 9 выполнен из двух частей- части 11 из стали Ст. 45 и верхней части 12 из стали Х18Н10Т, на наружной поверхности которой выполнены канавки глубиной 1,5 мм.

35

40

Конструкция устройства позволяет повысить надежность дозирования материалов неправильной геометрической формы и рас- uJиpить номенклатуру макрохолодильников, применяемых в процессе изготовления крупных отливок и слитков. Применение транспортирующего трубопровода диаметром 60 мм взамен необходимого диаметра (без составного стержня) не менее 90 мм, который по расчету должен быть равным не менее утроенного наибольшего линейного разрованному вводу в жидкий металл, позволяет снизить мощность потребления электроэнергии с 88 кВт-ч до 60 кВт-ч, т.е. обеспечить экономию электроэнергии на 32%.

Формула изобретения

1512705 56

трубопровода и закрепленным на упругомстержня расположена у входа в метатель- элементе составным стержнем, который вы-ный соленоид, а немагнитная часть выпол- полнен из верхней немагнитной и нижнейнена с кольцевыми канавками на наружной магнитной частей, при этом магнитная частьповерхности стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода ферромагнитных дисперсных материалов в жидкий металл | 1989 |

|

SU1673258A1 |

| Устройство для ввода дисперсных материалов в жидкий металл | 1980 |

|

SU859017A2 |

| Устройство для ввода ферромагнитных дисперсных материалов в струю жидкого металла | 1974 |

|

SU499039A1 |

| Электромагнитное дробеметное устройство | 1980 |

|

SU884840A1 |

| Устройство для ввода ферромагнитных дисперсных материалов в жидкий металл | 1981 |

|

SU975189A2 |

| Устройство для дозирования дисперсного материала | 1982 |

|

SU1068719A1 |

| Электромагнитное метательное устройство для сыпучего ферромагнитного материала | 1987 |

|

SU1475770A1 |

| Устройство для дозирования дисперсных материалов | 1980 |

|

SU1052873A1 |

| Электромагнитный зернистый фильтр | 1979 |

|

SU768427A1 |

| УНИВЕРСАЛЬНЫЙ ВЕРТИКАЛЬНЫЙ КЛАПАН ГАЛАНЦЕВА ДЛЯ РЕГУЛИРОВАНИЯ ВЫХОДА ГАЗООБРАЗНЫХ, ЖИДКИХ ИЛИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ТРУБЫ | 1991 |

|

RU2008250C1 |

Изобретение относится к области черной металлургии и может быть использовано при изготовлении крупногабаритных отливок и слитков для ввода в жидкий металл в качестве макрохолодильников ферромагнитных дисперсных материалов неправильной геометрической формы (дроби, сечки, дробленой стружки и т.д.). Цель - повышение надежности дозирования материалов неправильной геометрической формы и экономия электроэнергии. Устройство содержит расходный бункер 1, предназначенный для заполнения дисперсным ферромагнитным материалом 2 неправильной геометрической формы, транспортирующий трубопровод 3, импульсный дозирующий электромагнит 4, отсекающий соленоид 5, метательный соленоид 6, двухобмоточные электромагниты 7 и 8 и составной стержень 9, закрепленный на упругом элементе 10, выполненный из двух частей. При этом нижняя магнитная часть 11 расположена у входа на метательный соленоид 6, а верхняя немагнитная часть 12 выполнена с кольцевыми канавками на наружной поверхности. 1 ил.

| Устройство для ввода ферромагнитных дисперсных материалов в жидкий металл | 1977 |

|

SU624705A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-10-07—Публикация

1986-12-10—Подача