Изобретение относится к технике сжижения газов методом глубокого охлаждения и касается автоматизированных установок сжижения хладагентов, критическая температура которых ниже температуры окружающего воздуха.

Цель изобретения - снижение энергетических затрат при работе с переменной и максимально-возможной производительностью по сжиженному хладагенту.

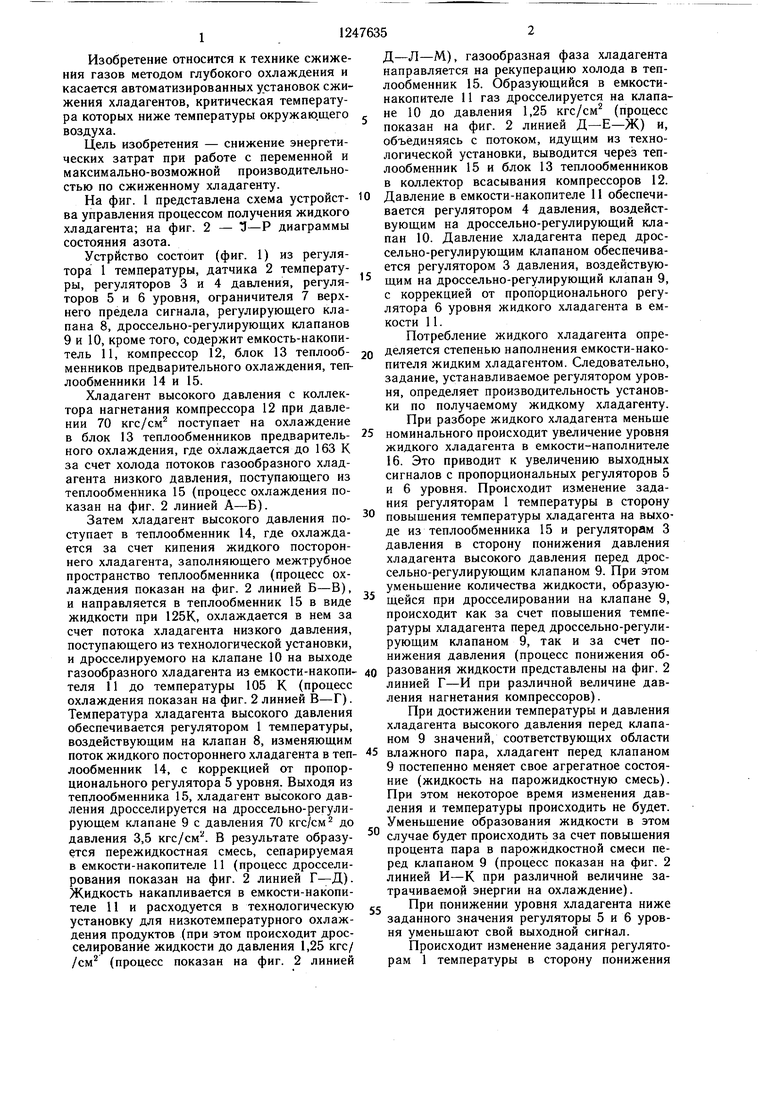

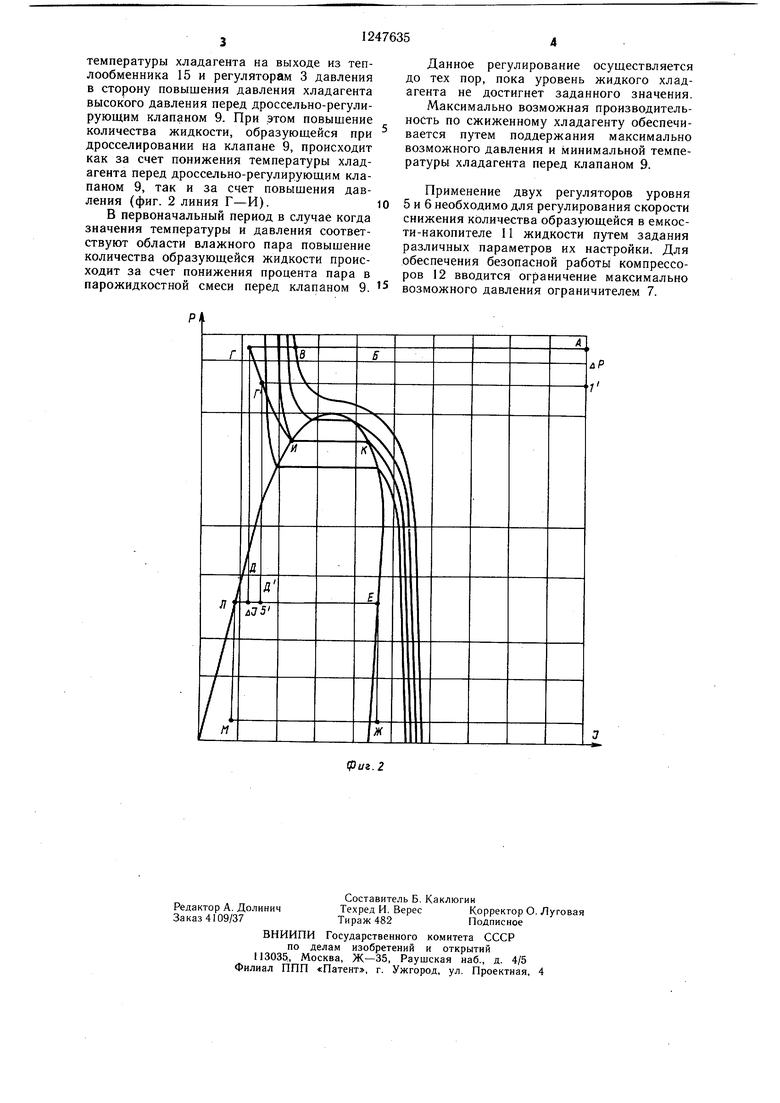

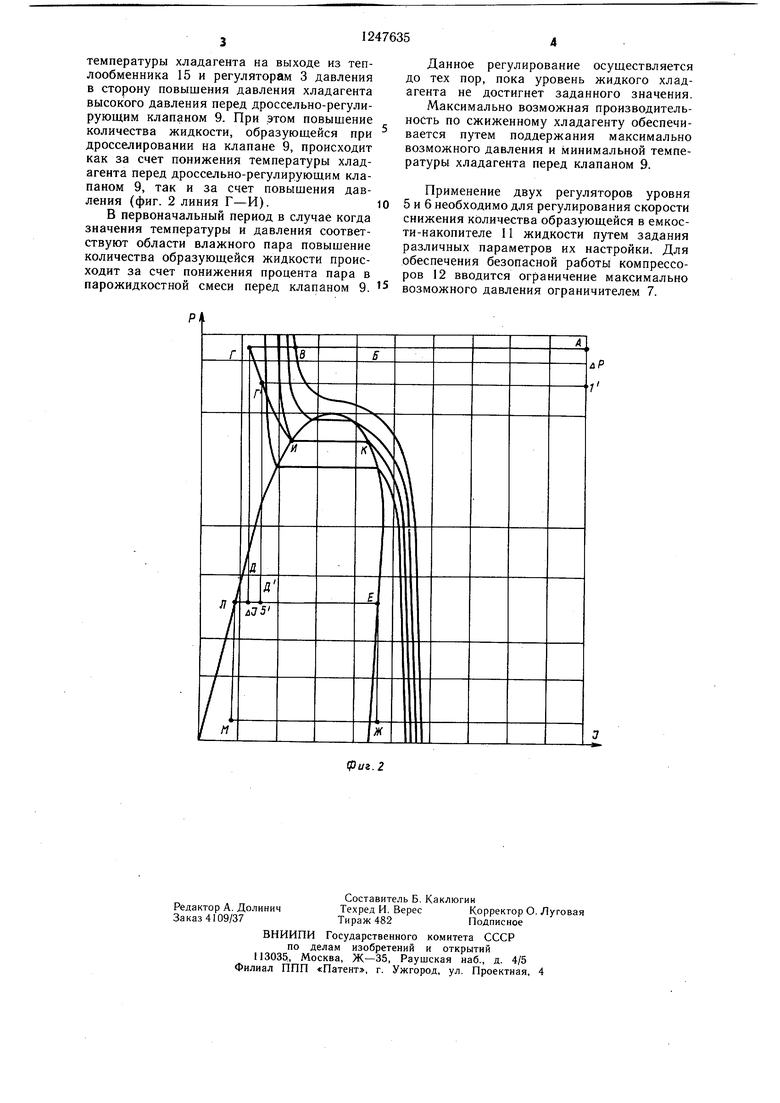

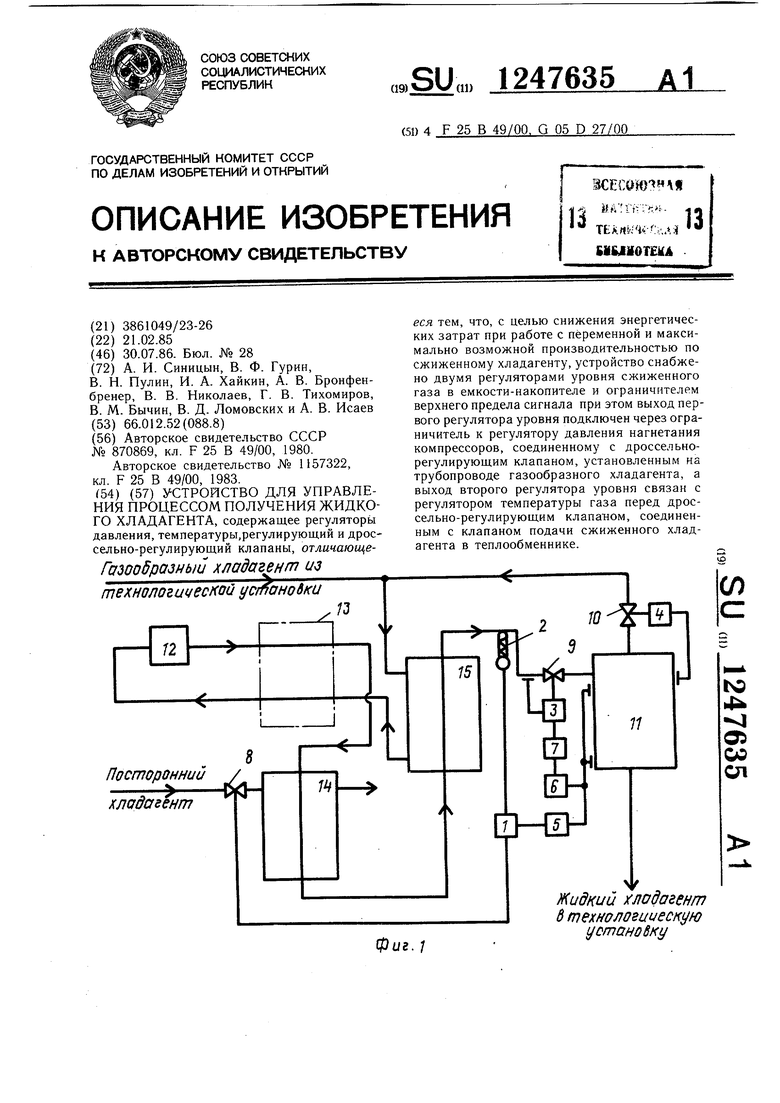

На фиг. 1 представлена схема устройства управления процессом получения жидкого хладагента; на фиг. 2 - 3-Р диаграммы состояния азота.

Устрйство состоит (фиг. 1) из регулятора 1 температуры, датчика 2 температуры, регуляторов 3 и 4 давления, регуляторов 5 и 6 уровня, ограничителя 7 верхнего предела сигнала, регулирующего клапана 8, дроссельно-регулирующих клапанов 9 и 10, кроме того, содержит емкость-накопитель 11, компрессор 12, блок 13 теплообменников предварительного охлаждения, теплообменники 14 и 15.

Хладагент высокого давления с коллектора нагнетания компрессора 12 при давлении 70 кгс/см поступает на охлаждение в блок 13 теплообменников предварительного охлаждения, где охлаждается до 163 К за счет холода потоков газообразного хладагента низкого давления, поступающего из теплообменника 15 (процесс охлаждения показан на фиг. 2 линией А-Б).

Затем хладагент высокого давления поступает в теплообменник 14, где охлаждается за счет кипения жидкого постороннего хладагента, заполняющего межтрубное пространство теплообменника (процесс охлаждения показан на фиг. 2 линией Б-В), и направляется в теплообменник 15 в виде жидкости при 125К, охлаждается в нем за счет потока хладагента низкого давления, поступающего из технологической установки, и дросселируемого на клапане 10 на выходе газообразного хладагента из емкости-накопителя 11 до температуры 105 К (процесс охлаждения показан на фиг. 2 линией В-Г). Температура хладагента высокого давления обеспечивается регулятором 1 температуры, воздействующим на клапан 8, изменяющим поток жидкого постороннего хладагента в теплообменник 14, с коррекцией от пропорционального регулятора 5 уровня. Выходя из теплообменника 15, хладагент высокого давления дросселируется на дроссельно-регулирующем клапане 9 с давления 70 кгс/см до давления 3,5 кгс/см. В результате образуется пережидкостная смесь, сепарируемая в емкости-накопителе 11 (процесс дросселирования показан на фиг. 2 линией Г-Д). Жидкость накапливается в емкости-накопителе 11 и расходуется в технологическую установку для низкотемпературного охлаждения продуктов (при этом происходит дросселирование жидкости до давления 1,25 кгс/ /см (процесс показан на фиг. 2 линией

Д-Л-М), газообразная фаза хладагента направляется на рекуперацию холода в теплообменник 15. Образующийся в емкости- накопителе 11 газ дросселируется на клапане 10 до давления 1,25 кгc/cм (процесс показан на фиг. 2 линией Д-Е-Ж) и, объединяясь с потоком, идущим из технологической установки, выводится через теплообменник 15 и блок 13 теплообменников в коллектор всасывания компрессоров 12.

Давление в емкости-накопителе 11 обеспечивается регулятором 4 давления, воздействующим на дроссельно-регулирующий клапан 10. Давление хладагента перед дрос- сельно-регулирующим клапаном обеспечивается регулятором 3 давления, воздействую щим на дроссельно-регулирующий клапан 9, с коррекцией от пропорционального регулятора 6 уровня жидкого хладагента в емкости 11.

Потребление жидкого хладагента опре0 деляется степенью наполнения емкости-накопителя жидким хладагентом. Следовательно, задание, устанавливаемое регулятором уровня, определяет производительность установки по получаемому жидкому хладагенту. При разборе жидкого хладагента меньше

5 номинального происходит увеличение уровня жидкого хладагента в емкости-наполнителе 16. Это приводит к увеличению выходных сигналов с пропорциональных регуляторов 5 и 6 уровня. Происходит изменение задания регуляторам 1 температуры в сторону повышения температуры хладагента на выходе из теплообменника 15 и регуляторам 3 давления в сторону понижения давления хладагента высокого давления перед дрос- сельно-регулирующим клапаном 9. При этом уменьшение количества жидкости, образую щейся при дросселировании на клапане 9, происходит как за счет повышения температуры хладагента перед дроссельно-регули- рующим клапаном 9, так и за счет понижения давления (процесс понижения об0 разования жидкости представлены на фиг. 2 линией Г-И при различной величине давления нагнетания компрессоров).

При достижении температуры и давления хладагента высокого давления перед клапаном 9 значений, соответствующих области

5 влажного пара, хладагент перед клапаном 9 постепенно меняет свое агрегатное состояние (жидкость на парожидкостную смесь). При этом некоторое время изменения давления и температуры происходить не будет. Уменьшение образования жидкости в этом случае будет происходить за счет повыщения процента пара в парожидкостной смеси перед клапаном 9 (процесс показан на фиг. 2 линией И-К при различной величине затрачиваемой энергии на охлаждение). 5 При понижении уровня хладагента ниже заданного значения регуляторы 5 и 6 уровня уменьшают свой выходной сигнал.

Происходит изменение задания регуляторам 1 температуры в сторону понижения

0

температуры хладагента на выходе из теплообменника 15 и регуляторам 3 давления в сторону повышения давления хладагента высокого давления перед дроссельно-регули- рующим клапаном 9. При этом повышение количества жидкости, образующейся при дросселировании на клапане 9, происходит как за счет понижения температуры хладагента перед дроссельно-регулирующим клапаном 9, так и за счет повышения давления (фиг. 2 линия Г-И).

В первоначальный период в случае когда значения температуры и давления соответствуют области влажного пара повышение количества образующейся жидкости происходит за счет понижения процента пара в парожидкостной смеси перед клапаном 9.

Данное регулирование осуществляется до тех пор, пока уровень жидкого хладагента не достигнет заданного значения.

Максимально возможная производительность по сжиженному хладагенту обеспечивается путем поддержания максимально возможного давления и минимальной температуры хладагента перед клапаном 9.

Применение двух регуляторов уровня 5 и 6 необходимо для регулирования скорости снижения количества образующейся в емкости-накопителе 11 жидкости путем задания различных параметров их настройки. Для обеспечения безопасной работы компрессоров 12 вводится ограничение максимально возможного давления ограничителем 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления установкой сжижения и распределения хладагента | 1983 |

|

SU1157322A1 |

| Способ управления установкой сжижения природного газа | 1985 |

|

SU1354007A1 |

| Способ сжижения природного газа в дроссельно-эжекторном цикле (варианты) | 2024 |

|

RU2841213C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| Устройство для автоматического управления каскадной установкой сжижения природного газа | 1976 |

|

SU654833A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИОГЕННОГО ТЕПЛООБМЕННИКА И СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2009 |

|

RU2495343C2 |

| СПОСОБ СНАБЖЕНИЯ ПРИРОДНЫМ ГАЗОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045688C1 |

| Способ регулирования гелиевойХОлОдильНОй уСТАНОВКи | 1979 |

|

SU802744A1 |

| Способ автоматического регулирования криогенной гелиевой системы | 1980 |

|

SU870869A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство управления установкой сжижения и распределения хладагента | 1983 |

|

SU1157322A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-21—Подача