Группа изобретений относится к области криогенной техники, в частности к сжижению природных и других многокомпонентных газов.

Известен способ сжижения метана преимущественно для газонаполнительной станции транспортных средств (RU 2180081 C1, F256J 1/00, 27.02.2002), включающий подачу исходного газа низкого давления, повышение давления газа в компрессоре высокого давления, затем последовательное охлаждение в первом метановом противоточном теплообменнике, в испарителе холодильной машине и во втором метановом противоточном теплообменнике, затем дросселирование потока в эжекторе до давления 5 атм с температуры не выше 210 К до не ниже 135 К или до давления 12 атм с температуры не выше 210 К до не ниже 154 К, с образованием парожидкостного потока и направление его в сепаратор высокого давления, в котором производят разделение метана на две фазы: сжиженную и газовую, несконденсированные газы из сепаратора высокого давления возвращают в обратный поток цикла сжижения для охлаждения метана в противоточных теплообменниках и смешения с исходным газом, подаваемым в компрессор, а жидкую фазу из сепаратора высокого давления дросселируют в сепаратор низкого давления, из которого несконденсированные газы откачивают эжектором.

К недостаткам данного способа следует отнести невозможность его эффективного использования для сжижения природного газа в замкнутом контуре, т.к. в природном газе, кроме метана и других легких углеводородов, присутствуют такие низкокипящие газы, как азот, гелий, водород, кислород, аргон и др., у которых температура кипения значительно ниже, чем у метана. А также: применение одного эжектора не позволяет получить сжиженный метан с температурой не ниже 135 К за счет снижения давления до 5 атм, т.к. труднодостижимо сжатие в одном эжекторе с давления ниже 5 атм. до давления возвратной магистрали 12 атм.

Наиболее близким к заявленному техническому решению аналогом, выбранным в качестве прототипа, является способ извлечения низкокипящих компонентов природного газа при его сжижении в замкнутом контуре и установка для его осуществления (RU 2355959 С2, F25J 3/00, 20.05.2009), включающий сжатие природного газа в компрессоре высокого давления, очистку и осушку газа, последовательное охлаждение в первом метановом противоточном теплообменнике, затем в испарителе холодильной машины и во втором метановом теплообменнике, расширение в эжекторе с получением парожидкостной смеси, которую направляют в первый сепаратор, где отделяют сжиженную фазу от ее паров, которые направляют в обратный поток на охлаждение газа в метановых теплообменниках и на смешение с исходным газом, подаваемым на всасывание компрессора, образуя циркуляционный контур. Жидкую фазу из первого сепаратора высокого давления дросселируют во второй сепаратор и одновременно откачивают образовавшиеся пары из второго сепаратора с помощью эжектора. Сжиженный метан отправляют потребителю. Часть паров из обратного потока отбирают, в зависимости от содержания низкокипящих компонентов в исходном природном газе, и направляют в дополнительный конденсатор-испаритель, где конденсируют до 92-98,0% метана за счет частичного использования холода при дросселировании жидкой фазы из первого сепаратора системы сжижения природного газа и дополнительного сепаратора, в котором производят отделение несконденсированных низкокипящих компонентов газа от метана, снижая их концентрацию в циркуляционном обратном потоке, и направляют низкокипящие компоненты или на дальнейшую переработку с целью получения товарного продукта, или, при небольшом количестве, сбрасывают непосредственно в атмосферу.

Недостаток указанного способа заключается в наличии дополнительных конденсатора-испарителя и сепаратора-отделителя для отделения низкокипящих компонентов природного газа, что усложняет конструкцию установки сжижения природного газа. Также к недостаткам данного способа относится применение одного эжектора, что не позволяет получить давление обратного потока на входе в компрессор выше 1,2 МПа (12 атм), что требует больших затрат энергии, чем сжатие газа с более высокого значения давления.

Технический результат заключается в повышении эффективности способа сжижения при упрощении конструкции.

Технический результат достигается тем, что в предлагаемом способе сжижения природного газа в дроссельно-эжекторном цикле (1 вариант) исходный природный газ очищают от кислых примесей (углекислый газ и сероводород) и осушают от паров воды в блоке комплексной очистки и осушки, сжимают в блоке компрессии и смешивают со сжатым в блоке компрессии газом обратного потока, полученный прямой поток направляют в блок ожижения, где последовательно охлаждают в первом теплообменнике за счет газа обратного потока, испарителе внешним хладагентом, подающимся из агрегата компрессорно-конденсаторного, втором теплообменнике также за счет газа обратного потока. Охлажденный газ прямого потока разделяют на два потока, которые направляют, в качестве активных потоков, - на расширение в первый эжектор и второй эжектор. Образовавшуюся после расширения в первом эжекторе парожидкостную смесь направляют в первый сепаратор для разделения на жидкость и пар. Образовавшуюся после расширения во втором эжекторе парожидкостную смесь, отличную от парожидкостной смеси после первого эжектора, направляют во второй сепаратор для разделения на жидкость и пар. Жидкость из первого сепаратора дросселируют в дросселирующем клапане и направляют во второй сепаратор. Жидкость из второго сепаратора дросселируют в дросселирующем клапане, выводят из блока ожижения и направляют в систему хранения. Пар из системы хранения возвращают в блок ожижения и направляют через регулятор давления, установленный на потоке пара из системы хранения, на вход пассивного потока второго эжектора.

Пар из второго сепаратора через регулятор давления, установленный на потоке пара из второго сепаратора в первый эжектор, направляют на вход пассивного потока первого эжектора. Пар из первого сепаратора, в качестве обратного потока, направляют во второй и первый теплообменники для рекуперации холода, обратный поток, выходящий из первого теплообменника блока ожижения, разделяют на две части: большую часть обратного потока направляют в блок компрессии для повышения давления, затем поток смешивают с газом высокого давления после блока комплексной очистки и осушки, образуя циркуляционный контур, и снова направляют в блок ожижения. Меньшую часть обратного потока отбирают для уменьшения доли низкокипящих компонентов в циркулирующем газе с последующим полезным использованием или в качестве газа регенерации для адсорберов в блоке комплексной очистки и осушки или, непосредственно, в качестве топливного газа. Отработанный газ регенерации направляют на утилизацию, например, также, в качестве топливного газа в топливную сеть.

Для охлаждения прямого потока используют агрегат компрессорно-конденсаторный, который подает жидкий хладагент в испаритель блока ожижения. Парожидкостный поток хладагента из испарителя блока ожижения возвращают в агрегат компрессорно-конденсаторный.

Технический результат достигается тем, что в предлагаемом способе сжижения природного газа в дроссельно-эжекторном цикле (2 вариант) исходный природный газ очищают от кислых примесей (углекислый газ и сероводород) и осушают от паров воды в блоке комплексной очистки и осушки, сжимают в блоке компрессии и смешивают со сжатым в блоке компрессии газом обратного потока, полученный прямой поток направляют в блок ожижения, где последовательно охлаждают в первом теплообменнике за счет газа обратного потока, испарителе внешним хладагентом, подающимся из агрегата компрессорно-конденсаторного, втором теплообменнике также за счет газа обратного потока. Охлажденный газ прямого потока разделяют на два потока, которые направляют, в качестве активных потоков, -на расширение в первый эжектор и второй эжектор. Образовавшуюся после расширения в первом эжекторе парожидкостную смесь направляют в первый сепаратор для разделения на жидкость и пар. Образовавшуюся после расширения во втором эжекторе парожидкостную смесь, отличную от парожидкостной смеси после первого эжектора, направляют во второй сепаратор для разделения на жидкость и пар. Жидкость из первого сепаратора дросселируют в дросселирующем клапане и направляют во второй сепаратор. Жидкость из второго сепаратора дросселируют в дросселирующем клапане и направляют в третий сепаратор, жидкость из третьего сепаратора выводят из блока ожижения и направляют потребителям. Пар из третьего сепаратора направляют через регулятор давления, установленный на потоке пара из третьего сепаратора, на вход пассивного потока второго эжектора. Пар из второго сепаратора через регулятор давления, установленный на потоке пара из второго сепаратора в первый эжектор, направляют на вход пассивного потока первого эжектора. Пар из первого сепаратора, в качестве обратного потока, направляют во второй и первый теплообменники для рекуперации холода, обратный поток, выходящий из первого теплообменника блока ожижения, разделяют на две части: большую часть обратного потока направляют в блок компрессии для повышения давления, затем поток смешивают с газом высокого давления после блока комплексной очистки и осушки, образуя циркуляционный контур, и снова направляют в блок ожижения. Меньшую часть обратного потока отбирают для уменьшения доли низкокипящих компонентов в циркулирующем газе с последующим полезным использованием или в качестве газа регенерации для адсорберов в блоке комплексной очистки и осушки или, непосредственно, в качестве топливного газа. Отработанный газ регенерации направляют на утилизацию, например, также, в качестве топливного газа в топливную сеть. Для охлаждения прямого потока используют агрегат компрессорно-конденсаторный, который подает жидкий хладагент в испаритель блока ожижения. Парожидкостный поток хладагента из испарителя блока ожижения возвращают в агрегат компрессорно-конденсаторный.

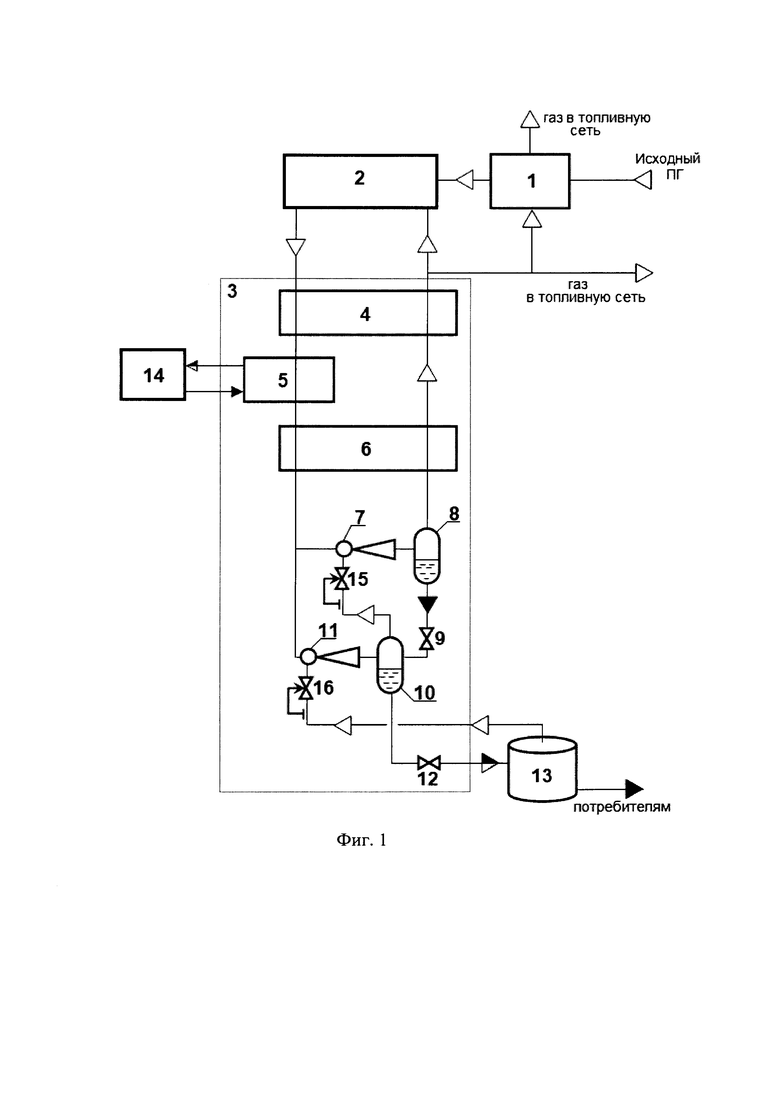

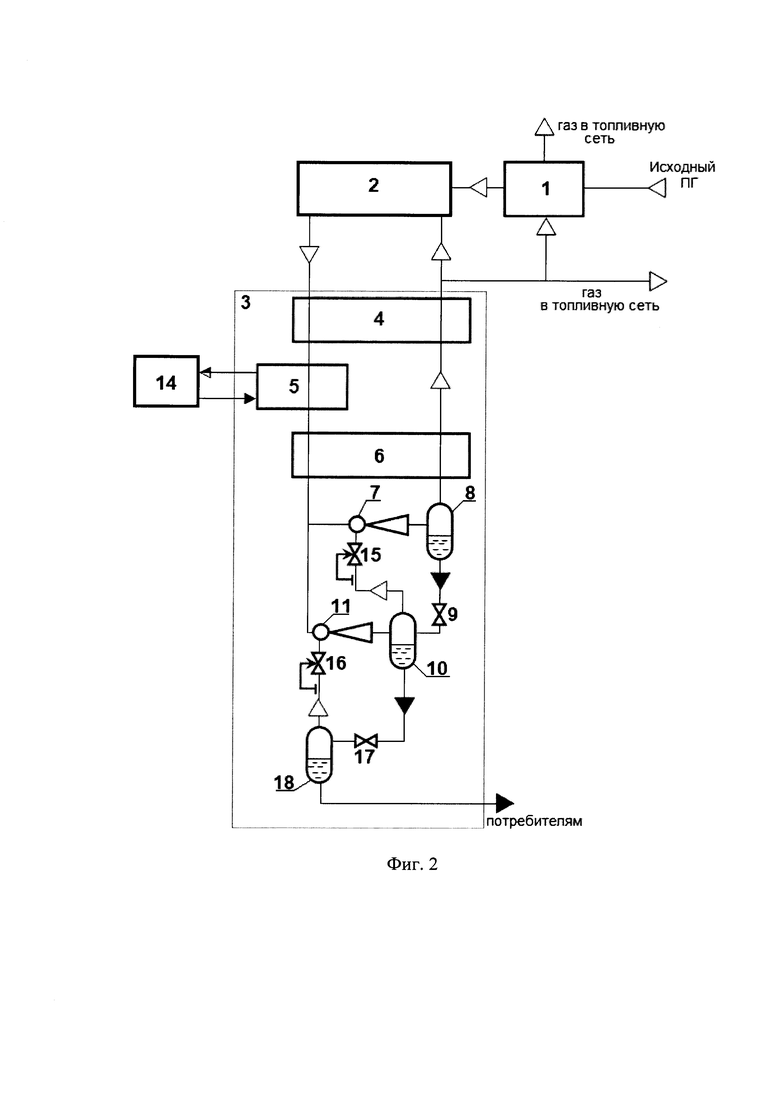

Группа изобретений поясняется чертежами, где:

На фиг. 1 показана схема способа сжижения природного газа в дроссельно-эжекторном цикле (1 вариант).

На фиг. 2 показана схема способа сжижения природного газа в дроссельно-эжекторном цикле (2 вариант).

На фиг. 1 показана схема способа сжижения природного газа в дроссельно-эжекторном цикле, которая содержит: блок комплексной очистки и осушки газа 1, блок компрессии 2 для повышения давления газа, блок ожижения 3, первый и второй теплообменники 4 и 6, соответственно, для охлаждения газа обратным потоком, испаритель 5, агрегат компрессорно-конденсаторный 14 для охлаждения газа внешним хладагентом, первый эжектор 7 и второй эжектор 11 для дросселирования охлажденных потоков газа с образованием парожидкостных смесей, направляемых на разделение в первый сепаратор 8 и второй сепаратор 10, дросселирующий клапан 9 для дросселирования жидкости из первого сепаратора 8 во второй сепаратор 10, регулятор давления 15, установленный на потоке пара из второго сепаратора 10 в первый эжектор 7, регулятор давления 16, установленный на потоке пара из системы хранения 13 сжиженного природного газа во второй эжектор 11, дросселирующий клапан 12 для дросселирования жидкости из второго сепаратора 10 в систему хранения 13.

На фиг. 2 показана схема способа сжижения природного газа в дроссельно-эжекторном цикле, которая содержит: блок комплексной очистки и осушки газа 1, блок компрессии 2 для повышения давления газа, блок ожижения 3, первый и второй теплообменники 4 и 6 для охлаждения газа обратным потоком, испаритель 5, агрегат компрессорно-конденсаторный 14 для охлаждения газа внешним хладагентом, первый эжектор 7 и второй эжектор 11 для дросселирования охлажденных потоков газа с образованием парожидкостных смесей, направляемых на разделение в первый сепаратор 8 и второй сепаратор 10, дросселирующий клапан 9 для дросселирования жидкости из первого сепаратора 8 во второй сепаратор 10, регулятор давления 15, установленный на потоке пара из второго сепаратора 10 в первый эжектор 7, регулятор давления 16, установленный на потоке пара из третьего сепаратора 18 во второй эжектор 11, дросселирующий клапан 17 для дросселирования жидкости из второго сепаратора 10 в третий сепаратор 18.

Способ в соответствии с фиг. 1 реализуется следующим образом.

Исходный природный газ очищают от кислых примесей (углекислый газ и сероводород) и осушают от паров воды в блоке комплексной очистки и осушки 1, сжимают в блоке компрессии 2 и смешивают со сжатым в блоке компрессии 2 газом обратного потока, полученный прямой поток направляют в блок ожижения 3 на последовательное охлаждение в первый теплообменник 4 за счет газа обратного потока, испаритель 5 внешним хладагентом, подающимся из агрегата компрессорно-конденсаторного 14, второй теплообменник 6 также за счет газа обратного потока. Охлажденный газ прямого потока разделяют на два потока, которые направляют, в качестве активных потоков, на расширение в первый эжектор 7 и второй эжектор 11. Образовавшуюся после расширения в первом эжекторе 7 парожидкостную смесь направляют в первый сепаратор 8 для разделения на жидкость и пар. Образовавшуюся после расширения во втором эжекторе 11 парожидкостную смесь, отличную от парожидкостной смеси после первого эжектора 7, направляют во второй сепаратор 10 для разделения на жидкость и пар. Жидкость из первого сепаратора 8 дросселируют в дросселирующем клапане 9 и направляют во второй сепаратор 10. Жидкость из второго сепаратора 10 дросселируют в дросселирующем клапане 12, выводят из блока ожижения 3 и направляют в систему хранения 13.

Пар из системы хранения 13 возвращают в блок ожижения 3 и направляют через регулятор давления 16, установленный на потоке пара из системы хранения 13 во второй эжектор 11 и необходимый для поддержания требуемого давления в системе хранения 13, на вход пассивного потока второго эжектора 11.

Пар из второго сепаратора 10 через регулятор давления 15, установленный на потоке пара из второго сепаратора 10 в первый эжектор 7 и необходимый для поддержания требуемого давления во втором сепараторе 10 и обеспечения необходимого перепада давлений между вторым сепаратором 10 и системой хранения 13, направляют на вход пассивного потока первого эжектора 7, в котором повышают давление этого потока до 1,3÷1,4 МПа (13÷14 атм). Пар из первого сепаратора 8, в качестве обратного потока, направляют во второй 6 и первый 4 теплообменники для рекуперации холода.

После рекуперации холода обратный поток, выходящий из первого теплообменника 4 и из блока ожижения 3, разделяют на две части: большую часть обратного потока направляют в блок компрессии 2 для повышения давления, затем поток смешивают с газом высокого давления после блока комплексной очистки и осушки 1, образуя циркуляционный контур, и снова направляют в блок ожижения 3. Меньшую часть обратного потока отбирают для уменьшения доли низкокипящих компонентов в циркулирующем газе с последующим полезным использованием или в качестве газа регенерации для адсорберов в блоке комплексной очистки и осушки 1 или, непосредственно, в качестве топливного газа. Отработанный газ регенерации направляют на утилизацию, например, также, в качестве топливного газа в топливную сеть. Таким образом, с данной частью обратного потока из цикла сжижения отводят неконденсирующиеся низкокипящие компоненты (азот, водород, гелий, кислород, аргон и др.).

Для охлаждения прямого потока используют агрегат компрессорно-конденсаторный 14, который подает жидкий хладагент, например, фреон R-507, в испаритель 5 блока ожижения 3. Парожидкостный поток хладагента из испарителя 5 блока ожижения 3 возвращают в агрегат компрессорно-конденсаторный 14.

Применение двух эжекторов вместо одного позволяет повысить давление обратного потока до более высокого значения, соответственно, уменьшить потребляемую мощность блока компрессии 2, т.к. сжатие в компрессоре происходит с более высокого значения, чем при использовании одного эжектора.

Наличие регуляторов давления 15 и 16 на пассивных потоках эжекторов 7 и 11, соответственно, позволяет поддерживать требуемое давление во втором сепараторе 10 и системе хранения 13 для получения стабильных параметров работы установки, например, при изменении состава исходного природного газа.

Способ в соответствии с фиг. 2 осуществляется следующим образом.

Исходный природный газ очищают от кислых примесей (углекислый газ и сероводород) и осушают от паров воды в блоке комплексной очистки и осушки 1, сжимают в блоке компрессии 2 и смешивают со сжатым в блоке компрессии 2 газом обратного потока, полученный прямой поток направляют в блок ожижения 3 на последовательное охлаждение в первый теплообменник 4 за счет газа обратного потока, испаритель 5 внешним хладагентом, подающимся из агрегата компрессорно-конденсаторного 14, второй теплообменник 6 также за счет газа обратного потока. Охлажденный газ прямого потока разделяют на два потока, которые направляют, в качестве активных потоков, на расширение в первый эжектор 7 и второй эжектор 11. Образовавшуюся после расширения в первом эжекторе 7 парожидкостную смесь направляют в первый сепаратор 8 для разделения на жидкость и пар. Образовавшуюся после расширения во втором эжекторе 11 парожидкостную смесь, отличную от парожидкостной смеси после первого эжектора 7, направляют во второй сепаратор 10 для разделения на жидкость и пар. Жидкость из первого сепаратора 8 дросселируют в дросселирующем клапане

9 и направляют во второй сепаратор 10. Жидкость из второго сепаратора 10 дросселируют в дросселирующем клапане 17 и направляют в третий сепаратор 18, жидкость из третьего сепаратора 18 с давлением 0,11÷0,3 МПа (1,1÷3 атм) выводят из блока ожижения 3 и направляют потребителям.

Пар из третьего сепаратора 18 направляют через регулятор давления 16, установленный на потоке пара из третьего сепаратора 18 во второй эжектор 11 и необходимый для поддержания требуемого давления в третьем сепараторе 18, на вход пассивного потока второго эжектора 11.

Пар из второго сепаратора 10 через регулятор давления 15, установленный на потоке пара из второго сепаратора 10 в первый эжектор 7 и необходимый для поддержания требуемого давления во втором сепараторе 10 и обеспечения необходимого перепада давлений между вторым сепаратором 10 и третьим сепаратором 18, направляют на вход пассивного потока первого эжектора 7, в котором повышают давление этого потока до 1,0÷1,3 МПа (10÷13 атм). Пар из первого сепаратора 8, в качестве обратного потока, направляют во второй 6 и первый 4 теплообменники для рекуперации холода.

После рекуперации холода обратный поток, выходящий из первого теплообменника 4 и из блока ожижения 3, разделяют на две части: большую часть обратного потока направляют в блок компрессии 2 для повышения давления, затем поток смешивают с газом высокого давления после блока комплексной очистки и осушки 1, образуя циркуляционный контур, и снова направляют в блок ожижения 3. Меньшую часть обратного потока отбирают для уменьшения доли низкокипящих компонентов в циркулирующем газе с последующим полезным использованием или в качестве газа регенерации для адсорберов в блоке комплексной очистки и осушки 1 или, непосредственно, в качестве топливного газа. Отработанный газ регенерации направляют на утилизацию, например, также, в качестве топливного газа в топливную сеть. Таким образом, с данной частью обратного потока из цикла сжижения отводятся неконденсирующиеся низкокипящие компоненты (азот, водород, гелий, кислород, аргон и др.).

Для охлаждения прямого потока используют агрегат компрессорно-конденсаторный 14, который подает жидкий хладагент, например, фреон R-507, в испаритель 5 блока ожижения 3. Парожидкостный поток хладагента из испарителя 5 блока ожижения 3 возвращают в агрегат компрессорно-конденсаторный 14.

Применение двух эжекторов вместо одного позволяет повысить давление обратного потока до более высокого значения, соответственно, уменьшить потребляемую мощность блока компрессии 2, т.к. сжатие в компрессоре происходит с более высокого значения, чем при использовании одного эжектора.

Наличие регуляторов давления 15 и 16 на пассивных потоках эжекторов 7 и 11, соответственно, позволяет поддерживать требуемое давление во втором сепараторе 10 и третьем сепараторе 18 для получения стабильных параметров работы установки, например, при изменении состава исходного природного газа.

Техническим результатом в обоих вариантах является повышение эффективности способа сжижения при упрощении конструкции. Во втором варианте добавлен третий сепаратора 18, который может использоваться для получения сжиженного природного газа низкого давления (атмосферного давления) и/или для насосной выдачи сжиженного природного газа из блока ожижения 3 потребителям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

| Способ сжижения природного газа (варианты) | 2022 |

|

RU2775341C1 |

| Система сжижения природного газа на компрессорной станции магистрального газопровода | 2023 |

|

RU2812844C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| Комплекс сжижения природного газа с низкотемпературным блоком комплексной очистки | 2019 |

|

RU2715806C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2783611C1 |

Изобретение относится к области криогенной техники, в частности к сжижению природных и других многокомпонентных газов. Технический результат заключается в повышении эффективности способа сжижения при упрощении конструкции. Технический результат достигается тем, что способ сжижения природного газа в дроссельно-эжекторном цикле включает очистку и осушку газа, сжатие в блоке компрессии, смешение с газом обратного потока, подачу прямого потока в блок ожижения, охлаждение в теплообменниках и испарителе, разделение на два потока, подачу двух потоков в два эжектора. Первый поток парожидкостной смеси после первого эжектора направляют в первый сепаратор, где разделяют ее на жидкость и пар, пар из первого сепаратора направляют в теплообменники, в качестве обратного потока. Большую часть обратного потока направляют в блок компрессии, смешивают с газом высокого давления, образуя циркуляционный контур, и снова направляют в блок ожижения. Меньшую часть пара после первого теплообменника направляют или в качестве газа регенерации в блок комплексной очистки и осушки или в топливную сеть. Жидкую фазу из первого сепаратора дросселируют во второй сепаратор, пары из второго сепаратора откачивают с помощью первого эжектора. Второй поток парожидкостной смеси после второго эжектора направляют во второй сепаратор, разделяют на жидкость и пар. Жидкость из второго сепаратора дросселируют, выводят из блока ожижения и направляют в систему хранения. Пар из системы хранения возвращают в блок ожижения и направляют на вход пассивного потока второго эжектора. Для охлаждения прямого потока жидкий хладагент подают из агрегата компрессорно-конденсаторного в испаритель, парожидкостный поток хладагента возвращают обратно в агрегат компрессорно-конденсаторный. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ сжижения природного газа в дроссельно-эжекторном цикле, включающий в себя очистку и осушку газа в блоке комплексной очистки и осушки (1), сжатие природного газа в блоке компрессии (2), смешение со сжатым в блоке компрессии (2) газом обратного потока с образованием прямого потока, подачу прямого потока в блок ожижения (3), в котором производят последовательное охлаждение в первом теплообменнике (4), затем в испарителе (5) и далее во втором теплообменнике (6) с последующим разделением его на два потока, первый поток полученной парожидкостной смеси после первого эжектора (7) направляют в первый сепаратор (8), где разделяют ее на жидкость и пар, пар из первого сепаратора (8) направляют в качестве обратного потока в теплообменники (6 и 4), затем обратный поток разделяют на две части, большую часть обратного потока направляют в блок компрессии (2), смешивают с газом высокого давления после блока комплексной очистки и осушки (1), образуя циркуляционный контур, и снова направляют в блок ожижения (3), жидкую фазу из первого сепаратора (8) дросселируют посредством дросселирующего клапана (9) во второй сепаратор (10), пары из второго сепаратора (10) откачивают с помощью первого эжектора (7), отличающийся тем, что второй поток парожидкостной смеси после второго эжектора (11), отличной от парожидкостной смеси после первого эжектора (7), направляют во второй сепаратор (10) где разделяют ее на жидкость и пар, жидкость из второго сепаратора (10) дросселируют в дросселирующем клапане (12), выводят из блока ожижения (3) и направляют в систему хранения (13), пар из системы хранения (13) возвращают в блок ожижения (3) и направляют на вход пассивного потока второго эжектора (11), при этом меньшую часть пара после первого теплообменника (4) на выходе из блока ожижения (3) направляют или в качестве газа регенерации в блок комплексной очистки и осушки (1), затем отработанный газ регенерации направляют в топливную сеть, или, непосредственно, в качестве топливного газа в топливную сеть, а для охлаждения прямого потока жидкий хладагент подают из агрегата компрессорно-конденсаторного (14) в испаритель (5) блока ожижения (3), парожидкостный поток хладагента из испарителя (5) возвращают в агрегат компрессорно-конденсаторный (14).

2. Способ сжижения природного газа в дроссельно-эжекторном цикле по п. 1, отличающийся тем, что пар из второго сепаратора (10) направляют на вход пассивного потока первого эжектора (7) через регулятор давления (15).

3. Способ сжижения природного газа в дроссельно-эжекторном цикле по п. 1, отличающийся тем, что пар из системы хранения (13) возвращают в блок ожижения (3) на вход пассивного потока второго эжектора (11) через регулятор давления (16).

4. Способ сжижения природного газа в дроссельно-эжекторном цикле, включающий в себя очистку и осушку газа в блоке комплексной очистки и осушки (1), сжатие природного газа в блоке компрессии (2), смешение со сжатым в блоке компрессии (2) газом обратного потока с образованием прямого потока, подачу прямого потока в блок ожижения (3), в котором производят последовательное охлаждение в первом теплообменнике (4), затем в испарителе (5) и далее во втором теплообменнике (6) с последующим разделением его на два потока, первый поток полученной парожидкостной смеси после первого эжектора (7) направляют в первый сепаратор (8), где разделяют ее на жидкость и пар, пар из первого сепаратора (8) направляют в качестве обратного потока в теплообменники (6 и 4), затем обратный поток разделяют на две части, большую часть обратного потока направляют в блок компрессии (2), смешивают с газом высокого давления после блока комплексной очистки и осушки (1), образуя циркуляционный контур, и снова направляют в блок ожижения (3), жидкую фазу из первого сепаратора (8) дросселируют посредством дросселирующего клапана (9) во второй сепаратор (10), пары из второго сепаратора (10) откачивают с помощью первого эжектора (7), отличающийся тем, что второй поток парожидкостной смеси после второго эжектора (11), отличной от парожидкостной смеси после первого эжектора (7), направляют во второй сепаратор (10), где разделяют ее на жидкость и пар, жидкость из второго сепаратора (10) дросселируют посредством дросселирующего клапана (17) в третий сепаратор (18), а образовавшиеся пары откачивают из третьего сепаратора (18) с помощью второго эжектора (11) во второй сепаратор (10), жидкость из третьего сепаратора (18) выводят из блока ожижения (30 и направляют потребителям, при этом меньшую часть пара после первого теплообменника (4) на выходе из блока ожижения (3) направляют или в качестве газа регенерации в блок комплексной очистки и осушки (1), затем отработанный газ регенерации направляют в топливную сеть, или, непосредственно, в качестве топливного газа в топливную сеть, а для охлаждения прямого потока жидкий хладагент подают из агрегата компрессорно-конденсаторного (14) в испаритель (5) блока ожижения (3), парожидкостный поток хладагента из испарителя 5 возвращают в агрегат компрессорно-конденсаторный (14).

5. Способ сжижения природного газа в дроссельно-эжекторном цикле по п. 4, отличающийся тем, что пар из второго сепаратора (10) направляют на вход пассивного потока первого эжектора (7) через регулятор давления (15).

6. Способ сжижения природного газа в дроссельно-эжекторном цикле по п. 4, отличающийся тем, что пар из третьего сепаратора (18) направляют на вход пассивного потока второго эжектора (11) через регулятор давления (16).

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2258186C1 |

| WO 2021173657 A1, 02.09.2021 | |||

| US 2021381756 A1, 09.12.2021. | |||

Авторы

Даты

2025-06-04—Публикация

2024-09-27—Подача