Изобретение относится к порошковой металлургии, в частности к порошковым смесям, используемым для получения газотермических покрытий на деталях машин, работающих в условиях абразивного, газоабразивного и гидроабразивного износа.

Целью изобретения повышение износостойкости и снижение пористости покрытий.

П р и м е р. Плакирование никелем диборида хрома (зернистостью 40-56 мкм) осуществляют в низкотемпературной плазме на установке УПСП-1, при этом механическую смесь порошков подают под срез сопла плазмотрона в реакторную колонку. Время нахождения материала в плазме 3 ˙10-3 c, температура плазменной струи 5000-10000oC, транспортирующий газ-аргон. Режим обработки материала: Ток, А 600 Напряжение, В 90

Расход плазмообразующего газа (аргон), м3/ч 2,7

Расход транспортирующего газа (аргон), л/ч 4

Плакированный никелем диборид хрома смешивают с порошком самофлюсующегося сплава, содержащего хром, кремний, бор, железо, углерод, никель в смесителе типа "пьяная бочка". Порошковую смесь подают под срез сопла плазмотрона и напыляют на стальные образцы (сталь 3), предварительно подвергнутые дробеструйной обработке и обезжириванию. Напыление проводят на установке УМП-6 при следующем режиме Ток, А 300 Напряжение, В 45 Дистанция напыления, мм 120

Плазмообразующий газ (аргон-азот) 1:1

Оплавление покрытия проводят газовой горелкой на воздухе при 1050оС.

Полученные покрытия испытывают на установке ХЧ-Б на стойкость в условиях сухого трения.

Условия износа: абразив шкурка из карбида кремния N 5, эталон сталь 50, закаленная до твердости 52 55 ед. НRC.

Открытую пористость покрытия измеряют гидростатическим взвешиванием.

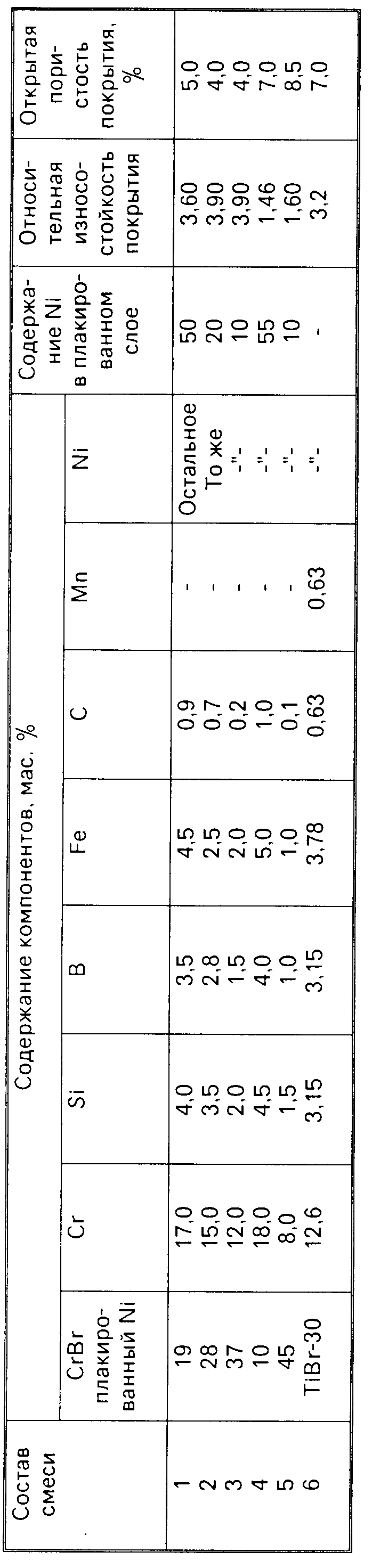

В таблице приведены составы предложенной порошковой смеси для газотермического напыления, составы с содержанием компонентов за заявленными пределами и состав известной порошковой смеси, а также характеристики получаемых из указанных смесей газотермических покрытий.

Как следует из приведенных в таблице данных, предложенная порошковая смесь (составы 1-3) в сравнении с известной (состав 6) обеспечивает повышение износостойкости и снижение пористости покрытия.

При содержании компонентов в смеси за заявленными пределами (составы 4 и 5) износостойкость покрытия снижается, а пористость возрастает.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ, содержащая диборид металла, хром, кремний, бор, железо, углерод и никель, отличающаяся тем, что, с целью повышения износостойкости и снижения пористости покрытий, она в качестве диборида металла содержит диборид хрома, плакированный никелем в количестве 10 50 мас. при следующем соотношении компонентов, мас.

Диборид хрома, плакированный никелем 19 37

хром 12 17

Кремний 2,0 -4,0

Бор 1,5 3,5

Железо 2,0 4,5

Углерод 0,2 0,9

Никель Остальное

| Ткаченко Ю.Р | |||

| и др | |||

| Износостойкие твердосплавные покрытия | |||

| - Порошковая металлургия, 1975, N 7, с.45. |

Авторы

Даты

1995-06-09—Публикация

1983-07-19—Подача