Изобретение относится к области порошковой металлургии, в частности к составам порошковых материалов для газотермических наплавочных покрытий.

Известен порошковый материал для защитных наплавочных покрытий, содержащий самофлюсующийся сплав состава Ni-Cr-B-Si и карбид вольфрама в качестве упрочняющей добавки (Knotec О., Reimann H., Zohage P. "On NiCrBSi matrix - carbide reaction in furnace densificol wear resistant over lags", DVS - ber, 1988, 8, p. 15-17). Недостатком известного материала являются низкие значения износостойкости и твердости, что является следствием, во-первых, сегрегации частиц в плазменном потоке и, во-вторых, взаимодействием карбида вольфрама с потоком ионизированного газа и с материалом основы покрытия.

Наиболее близким к предлагаемому техническому решению является порошковый материал для защитных наплавочных покрытий, содержащий самофлюсующийся матричный сплав на основе кобальта и карбид бора в качестве упрочняющей добавки, частицы которого плакированы никелем (Калашников А.В. Применение карбида бора в газотермических покрытиях. Сварочное производство, 1997, N 6, с. 29-31). Исходные частицы порошка имеют дисперсность 5-15 мкм, а поскольку для наплавочных покрытий используют материал с дисперсностью частиц 40 - 80 мкм возникает необходимость доведения частиц до оптимального размера путем грануляции с использованием в качестве пластификатора картофельного крахмала. Далее, для улучшения смачиваемости поверхности детали, на которую наносят покрытие, на нее электролитическим методом осаждают слой никеля толщиной 1-1,5 мкм с последующим отжигом в защитной атмосфере. Количественное содержание матричного сплава в порошковых материалах для наплавочных покрытий состава Co(Ni)CrBSi составляет 20-80%, остальное - тугоплавкая добавка (Ю.С.Борисов и др. Газотермические покрытия из порошковых материалов. Справочник, Киев, Наукова Думка, 1987 г., с. 438-440).

Основным недостатком известного материала является недостаточно высокая износостойкость, которая является следствием повышенной пористости. Кроме того, получение и использование известного материала предполагает несколько дополнительных трудоемких операций: грануляцию частиц, электролитическое никелирование поверхности деталей с последующим отжигом в защитной атмосфере.

Таким образом, перед авторами стояла задача получить порошковый материал для защитных наплавочных покрытий, обладающий высокой износостойкостью, при этом желательно, чтобы состав материала позволял использовать для его получения более простой способ, а также и не усложнял технологию нанесения покрытия.

Поставленная задача решена путем использования порошкового материала для защитных наплавочных покрытий, содержащего самофлюсующийся матричный сплав на основе кобальта и упрочняющую добавку, частицы которой плакированы металлом 8 группы, который в качестве упрочняющей добавки содержит смесь карбида бора и карбида хрома при следующем соотношении компонентов, мас.%:

Карбид бора - 55-70

Карбид хрома - 30-45

при этом частицы упрочняющей добавки плакированы кобальтом в количестве 28 - 32 мас.%.

В настоящее время из патентной и научно-технической литературы не известен порошковый материал для защитных наплавочных покрытий, который бы содержал в качестве упрочняющей добавки смесь указанных карбидов в заявленном соотношении компонентов, частицы которых плакированы кобальтом в заявленном количестве.

Повышение износостойкости порошкового материала за счет уменьшения пористости и улучшения смачиваемости плакирующего слоя возможно только при использовании заявляемых пределов соотношения компонентов материала. Так, уменьшение содержания карбида хрома (Cr3C2) и увеличение сверх заявленных пределов содержания карбида бора (B4C) сопровождается снижением износостойкости и увеличением пористости из-за ухудшения смачиваемости кобальтом поверхности частиц при плакировании. Увеличение содержания карбида хрома и снижение содержания менее заявленных пределов карбида бора также приводит к снижению износостойкости, несмотря на сохранение минимальной пористости.

Предлагаемый состав порошкового материала позволяет использовать исходные порошки любой дисперсности, при этом конечный материал состоит из частиц, дисперсность которых соответствует размеру, необходимому для получения газотермических наплавочных покрытий, а именно, 40-100 мкм. Это объясняется тем, что при использовании в качестве исходного порошка с дисперсностью ниже 40 мкм происходит конгломерация плакированных частиц упрочняющей добавки и получение плакированных кобальтом конгломератов, состоящих из нескольких частиц.

Предлагаемый порошковый материал для защитных наплавочных покрытий может быть получен следующим образом. Берут порошковую смесь карбида хрома и карбида бора дисперсностью 1 - 100 мкм в заявленных пределах соотношения компонентов и проводят плакирование кобальтом в количестве 28-32 мас.%. Обработку проводят на установке УПСП-1, оборудованной секционированным плазмотроном, герметичной рабочей камерой, двухкамерным бачком-питателем, обеспечивающим введение порошка во взвешенном состоянии под срез сопла плазмотрона в зону плазменной струи с температурой газа 10500 К. При обработке карбидов мощность составляет 36-80 кВт, расход плазмообразующего газа 3,2 - 3,7 м3/ч, производительность подачи газа в плазменный поток 20 - 50 г/мин. В качестве плазмообразующего и транспортирующего газа используют аргон чистый марки А с содержанием кислорода не более 0,003%, азота 0,01%, влаги 0,03%. Затем плакированные частицы упрочняющей добавки смешивают с порошкообразным самофлюсующимся сплавом состава Co-Cr-В-Si. Из смеси прессуют прутки диаметром 5 мм и спекают в печи типа СШВЛ при температуре 1400-1500oC в вакууме (1-5)-10-2 Па в течение 0,5 - 1 часа.

Для получения покрытия наплавляют пруток аргоно-дуговой горелкой на образцы из ст. 20. Режим наплавки: сила тока 70-75 А, расход аргона 15-17 л/мин.

Пористость покрытия определяют микроскопическим методом в соответствии с ГОСТом 5369-65. На микрошлифе при увеличении х 400 с помощью линейки-окуляра рассчитывают отношение длины отрезка, соответствующего суммарному размеру пор, лежащих на секущей, к общей длине секущей. Испытания на износостойкость (абразивное изнашивание) проводят на машине трения Х4-Б. В качестве эталона сравнения используют ст. 50, закаленную до твердости 52-54 HRC.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. Берут порошковую смесь карбида хрома 110 г (55%) и карбида бора 90 г (45%) дисперсностью 30 мкм и проводят плакирование кобальтом в количестве 30 мас.%. Обработку проводят на установке УПСП-1. При обработке карбидов мощность составляет 48 кВт; расход плазмообразующего газа - 3,2 м3/ч; производительность подачи газа в плазменный поток - 20 г/мин. В качестве плазмообразующего и транспортирующего газа используют аргон чистый марки А с содержанием кислорода не более 0,003%, азота 0,01%, влаги 0,03%. Затем плакированные частицы упрочняющей добавки смешивают с 286 г (50 мас.%) порошкообразного самофлюсующегося сплава ПС-12-НВК. Из смеси прессуют прутки диаметром 5 мм и спекают в печи типа СШВЛ при температуре 1400oC в вакууме 5-10-2 Па в течение 1 часа. Получают порошковый материал состава, мас.%: самофлюсующийся сплав - 50, упрочняющая добавка - 50.

Для получения покрытия наплавляют пруток аргонодуговой горелкой на образцы из ст. 20. Режим наплавки: сила тока 70 А, расход аргона 15 л/мин. Полученное покрытие имеет следующие характеристики: пористость, 4%; относительная износостойкость - 7,3.

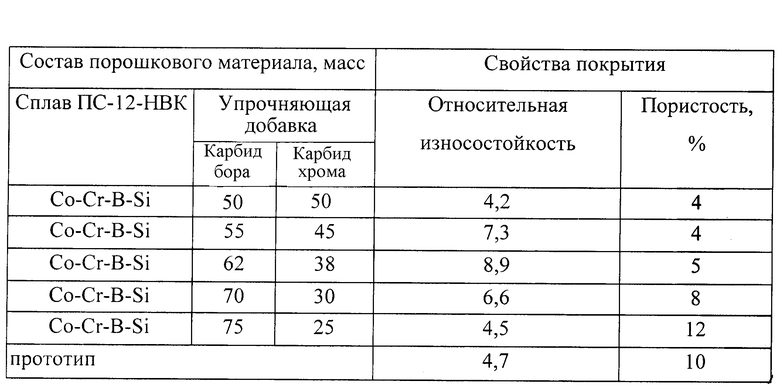

Другие примеры конкретного исполнения предлагаемого технического решения, в том числе при выходе за заявленные значения соотношения компонентов, представлены в таблице.

Таким образом, предлагаемый порошковый материал для защитных наплавочных покрытий позволяет получить покрытие, обладающее более высокой износостойкостью, и, соответственно, более низкой пористостью. Кроме того, появляется возможность использовать для упрочняющей добавки исходный порошок любой дисперсности, получая при этом оптимальный размер частиц порошкового материала, при этом при нанесении покрытия не требуется предварительной обработки поверхности детали, на которую наносят покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2133172C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

Изобретение относится к порошковой металлургии, в частности к составам порошковых материалов для газотермических наплавочных покрытий. Порошковый материал содержит 20-80% самофлюсующегося матричного сплава на основе кобальта и остальное - упрочняющая добавка, частицы которой плакированы металлом VIII группы, при этом в качестве упрочняющей добавки он содержит смесь карбида бора и карбида хрома при следующем соотношении компонентов, мас.%: карбид бора 55-70; карбид хрома 30-45, при этом частицы упрочняющей добавки плакированы кобальтом в количестве 28 - 32 мас.%. Материал позволяет получить покрытие, обладающее высокой износостойкостью и соответственно более низкой пористостью. 1 табл.

Порошковый материал для защитных наплавочных покрытий, содержащий самофлюсующийся матричный сплав на основе кобальта и упрочняющую добавку, частицы которой плакированы металлом VIII группы, отличающийся тем, что в качестве упрочняющей добавки он содержит смесь карбида бора и карбида хрома при следующем соотношении компонентов, мас.%:

Карбид бора - 55 - 70

Карбид хрома - 30 - 45

при этом частицы упрочняющей добавки плакированы кобальтом в количестве 28 - 32 мас.%.

| КАЛАШНИКОВ А.В | |||

| Применение карбида бора в газотермических покрытиях | |||

| Сварочное производство, 1997, N 6, с.29-31 | |||

| БОРИСОВ Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов / Справочник, Киев, Наукова Думка, 1987, с.438-440 | |||

| RU 94030818 A1, 27.04.1996 | |||

| 0 |

|

SU192880A1 | |

| АНКЕР ДЛЯ ЗАКРЕПЛЕНИЯ АРМАТУРНЫХ ПУЧКОВ ПРОВОЛОКИ С ВЫСАЖЕННЫМИ ГОЛОВКАМИ | 0 |

|

SU238758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭСТРАТРИОЛА | 0 |

|

SU349172A1 |

| EP 0512805 A2, 11.11.1992 | |||

| ОПОРНАЯ ДЕТАЛЬ МЕБЕЛИ | 2001 |

|

RU2205583C1 |

| US 4731253, 15.03.1988 | |||

| ОСЕВОЙ ВЕНТИЛЯТОР | 2023 |

|

RU2814350C1 |

Авторы

Даты

2001-07-27—Публикация

1999-03-11—Подача