Изобретение относится к области порошковой металлургии и может быть использовано при нанесении покрытий на детали, эксплуатируемые при одновременном воздействии ударных нагрузок, износа и повышенных температур.

Известен порошковый материал для газотермических покрытий, состоящий из смеси самофлюсующегося матричного сплава на основе кобальта и 25-50 мас.% тугоплавкой добавки, содержащей, мас.%: алюминий 4-5; хром 40-42; оксид хрома 12-15; оксид алюминия - остальное (патент РФ 2058420, С 23 С 4/10, 1996 г.).

Известный порошковый материал обладает недостаточной износо- и жаростойкостью при высоких температурах.

Таким образом, перед авторами стояла задача разработать порошковый материал для газотермических покрытий, состав и структура которого позволяют повысить работоспособность материала в условиях одновременного воздействия высоких температур и интенсивного износа.

Поставленная задача решена путем использования предлагаемого порошкового материала для газотермических покрытий, состоящего из смеси самофлюсующегося матричного сплава на основе кобальта и 25-50 мас.% тугоплавкой добавки, содержащей оксид алюминия, в котором частицы тугоплавкой добавки состоят из тугоплавкого ядра и металлической оболочки при следующем соотношении компонентов, мас.%:

Тугоплавкое ядро - 64-73

Металлическая оболочка - 27-36

при этом тугоплавкое ядро содержит борид-диборид хрома, додекаборид алюминия и оксид алюминия при следующем соотношении компонентов, мас.%:

Борид-диборид хрома - 10-36

Додекаборид алюминия - 11-22

Оксид алюминия - Остальное до 100

При этом металлическая оболочка может быть выполнена из кобальта.

В настоящее время из патентной и научно-технической литературы не известен состав порошкового материала для газотермических покрытий, в котором частицы тугоплавкой добавки состоят из тугоплавкого ядра и металлической оболочки, при этом тугоплавкое ядро состоит из смеси борида-диборида хрома, додекаборида алюминия и оксида алюминия в заявленных интервалах содержания указанных компонентов.

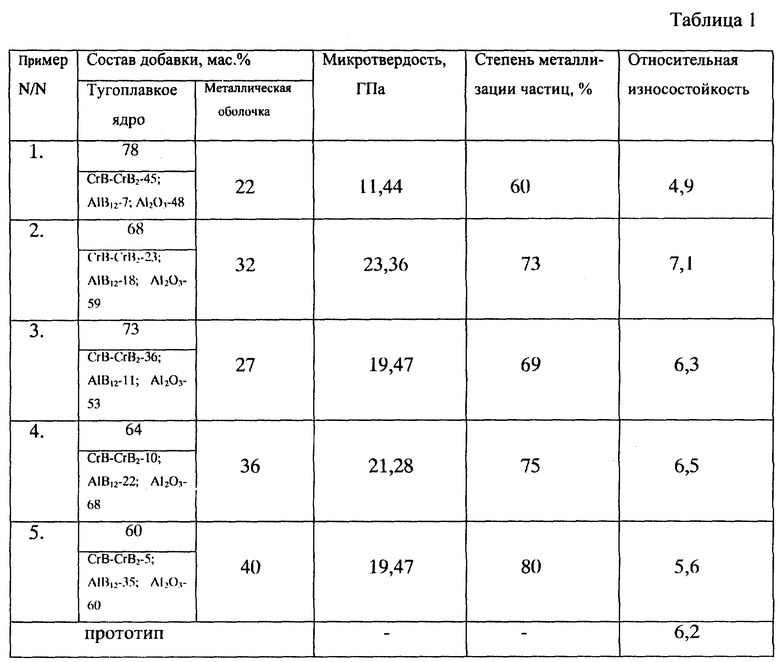

Пределы содержания компонентов в составе предлагаемого порошкового материала были определены экспериментально.

В случае, если композиционные частицы тугоплавкой добавки содержат менее чем 27 мас. % металлической оболочки, а тугоплавкое ядро содержит более 36 мас.% борида-диборида хрома и менее 11 мас.% додекаборида алюминия, наблюдается снижение микротвердости и, как следствие, снижение относительной износостойкости (см. табл.1, пример 1). В случае, если композиционные частицы добавки содержат более чем 36 мас.% металлической оболочки, а тугоплавкое ядро содержит менее 10 мас.% борида-диборида хрома и более 22 мас.% додекаборида алюминия, при неплохих показателях микротвердости и очень высокой степени металлизации частиц наблюдается тем не менее значительное снижение относительной износостойкости (см. табл.1, пример 5). В первом случае снижение износостойкости, по-видимому, объясняется снижением общего уровня микротвердости добавки как за счет снижения когезионной прочности частиц, обусловленной недостаточным содержанием металла-связки (металлической оболочки), так и за счет снижения микротвердости ядер композиционных частиц. Во втором случае снижение износостойкости является следствием, с одной стороны, излишнего содержания металла-связки (металлической оболочки), с другой стороны, повышается хрупкость композиционных частиц, абразивное изнашивание покрытия в этом случае осуществляется по механизму хрупкого разрушения и выкрашивания тугоплавкого ядра добавки.

Предлагаемый порошковый материал может быть получен следующим образом. Порошки борида-диборида хрома (СrВ-СrВ2), додекаборида алюминия (AlB12) и оксида алюминия (Аl2О3) дисперсностью 10-30 мкм смешивают с порошком кобальта дисперсностью 10 мкм. Приготовленную смесь подают под срез сопла секционированного плазмотрона установки УПСП-1 во взвешенном состоянии из двухкамерного бачка-питателя. Режимные условия работы плазмотрона: подводимая мощность 54-80 кВт, расход плазмообразующего газа (аргона) 3,0-3,5 м3/ч. Полученный металлизированный порошок в количестве 25-50 мас.% смешивают со стеллитом марки ПГ-10К-01 (50-75 мас.%) и напыляют плазменным методом на установке 15-ВБ на стальные детали (образцы) в следующем режиме: ток дуги 230-250 А, напряжение 170-180 В, давление воздуха 2,0-2,5 атм, расход природного газа 0,16 м3/ч, расход плазмообразующей смеси 2-4 м3/ч и расход порошка 5 кг/ч.

Выход металлизированных частиц (степень металлизации) определяют методом магнитной сепарации и рассчитывают из соотношения притянутых магнитом частиц к общему их количеству.

Микротвердость составляющих фаз покрытия измеряют на шлифах согласно ГОСТ 9450-76 на приборе ПМТ-3 вдавливанием четырехгранной алмазной пирамиды при нагрузке 50 г.

Испытания на абразивное изнашивание проводят на машине трения Х4-Б. Образцы цилиндрической формы диаметром 5 мм с покрытием на торцевой поверхности подвергают изнашиванию на абразиве из Аl2O3 4 (ГОСТ 6456-75). Для каждого испытания шкурку обновляют. Нагрузка на образец составляет 10 кг/см2, путь трения 15 м. За результат испытаний принимают относительную износостойкость, величину которой рассчитывают по формуле

где Gэт, Gобр - износ эталона и образца, соответственно, мг;

ρэт, ρобр - плотность эталона и образца, соответственно, мг/мм3.

В качестве эталона используют СТ 50, закаленную до твердости 52-54 HRC.

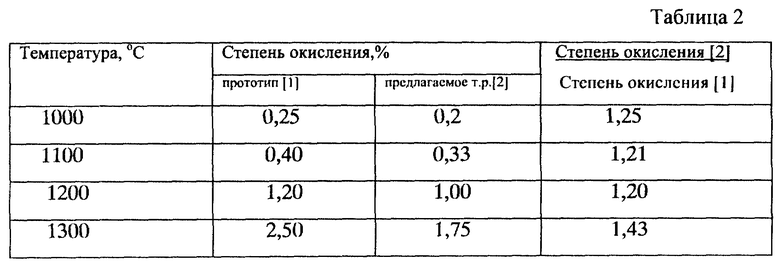

Термографический анализ покрытий проводят на дериватографе Q-1500 Д фирмы MOM. Начальная навеска составляет 1,0-1,5 г; скорость нагрева 15oС/мин, нагрев проводят до 1300oС на воздухе с интервалом 100oС, измеряя при этом изменение массы образца.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 2. Берут 23 г (23 мас.%) порошка борида-диборида хрома (СrВ-СrВ2), 18 г (18 мас.%) додекаборида алюминия (AlB12) и 59 г (59 мас.%) оксида алюминия (Аl2O3) дисперсностью 10-30 мкм, затем к 68 г смеси (68 мас.%) добавляют 32 г (32 мас.%) порошка кобальта дисперсностью 10 мкм. Приготовленную смесь подают под срез сопла секционированного плазмотрона установки УПСП-1 во взвешенном состоянии из двухкамерного бачка-питателя. Режимные условия работы плазмотрона: подводимая мощность 54 кВт, расход плазмообразующего газа (аргона) 3,0 м3/ч. Полученный металлизированный порошок в количестве 50 г (50 мас.%) смешивают с 50 г (50 мас.%) стеллита марки ПГ-10К-01 и напыляют плазменным методом на установке 15-ВБ на стальные детали (образцы) в следующем режиме: ток дуги 230 А, напряжение 170 В, давление воздуха 2,0 атм, расход природного газа 0,16 м3/ч, расход плазмообразующей смеси 2 м3/ч и расход порошка 5 кг/ч.

Получают покрытие, которое характеризуется микротвердостью 23,36 ГПа, степень металлизации частиц 73%, относительная износостойкость 7,1; степень окисления при 1300oС - 1,75%.

Другие примеры приведены в таблицах 1 и 2.

Таким образом, предлагаемое техническое решение позволяет повысить износостойкость покрытий в сравнении с прототипом на 12,7%, повысить жаростойкость в 1,2-1,43 раза, а также повысить интервал рабочих температур до 1300oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2133172C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

Изобретение относится к области порошковой металлургии и может быть использовано при нанесении покрытий на детали, эксплуатируемые при одновременном воздействии ударных нагрузок, износа и повышенных температур. Порошковый материал состоит из смеси самофлюсующегося матричного сплава на основе кобальта и 25-50 мас.% тугоплавкой добавки, частицы которой состоят из тугоплавкого ядра и металлической оболочки, при следующем соотношении компонентов, мас.%: тугоплавкое ядро 64-73, металлическая оболочка 27-36, при этом тугоплавкое ядро содержит борид-диборид хрома, додекаборид алюминия и оксид алюминия при следующем соотношении компонентов, мас.%: борид-диборид хрома 10-36, додекаборид алюминия 11-22, оксид алюминия - остальное до 100. В порошковом материале металлическая оболочка может быть выполнена из кобальта. Предлагаемое техническое решение позволяет повысить износостойкость покрытий в сравнении с прототипом на 12,7%, повысить жаростойкость в 1,2-1,43 раза, а также повысить интервал рабочих температур до 1300oС. 1 з.п. ф-лы, 2 табл.

Тугоплавкое ядро - 64-73

Металлическая оболочка - 27-36

при этом тугоплавкое ядро содержит борид-диборид хрома, додекаборид алюминия и оксид алюминия при следующем соотношении компонентов, мас.%:

Борид-диборид хрома - 10-36

Додекаборид алюминия - 11-22

Оксид алюминия - Остальное до 100

2. Порошковый материал по п. 1, отличающийся тем, что металлическая оболочка выполнена из кобальта.

| RU 2058420 С1, 20.04.1996 | |||

| 0 |

|

SU192880A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ЭСТРАТРИОЛА | 0 |

|

SU349172A1 |

| US 4731253, 15.03.1998 | |||

| ЕР 0512805 А2, 11.11.1992. | |||

Авторы

Даты

2002-10-20—Публикация

2000-05-10—Подача