Изобретение относится к технике бурения глубоких скважин, а именно к бурильным трубам.

Цель изобретения - упрощение конструкции клапана.

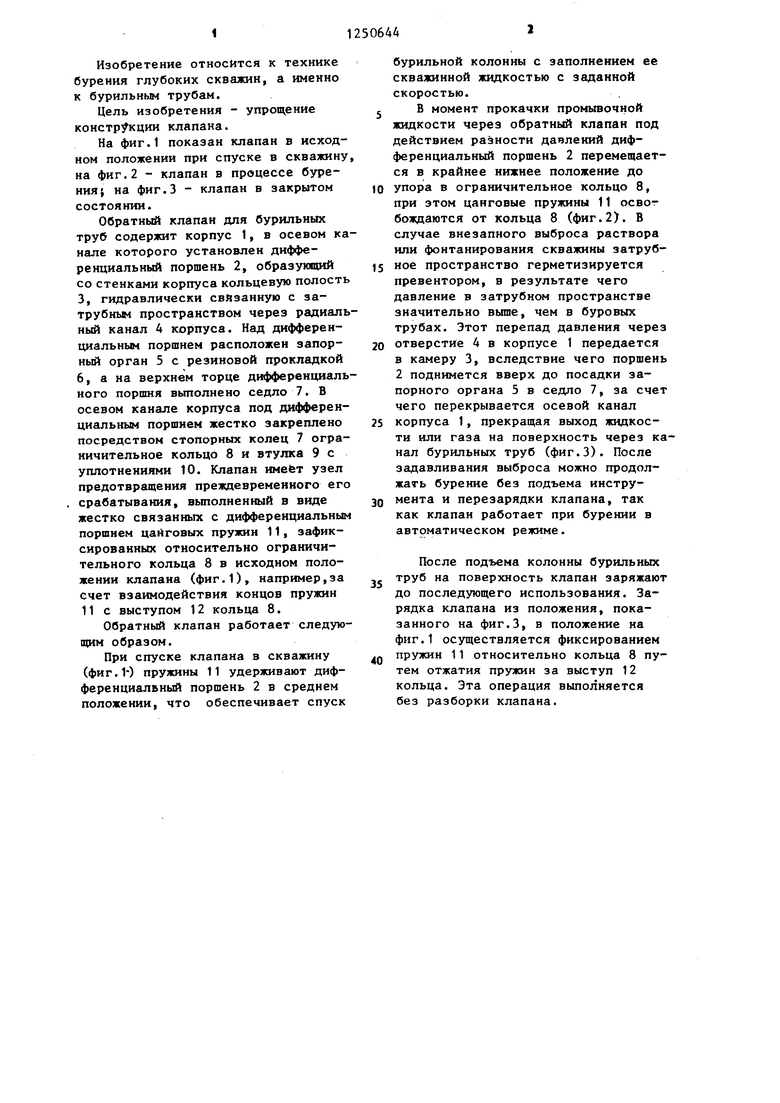

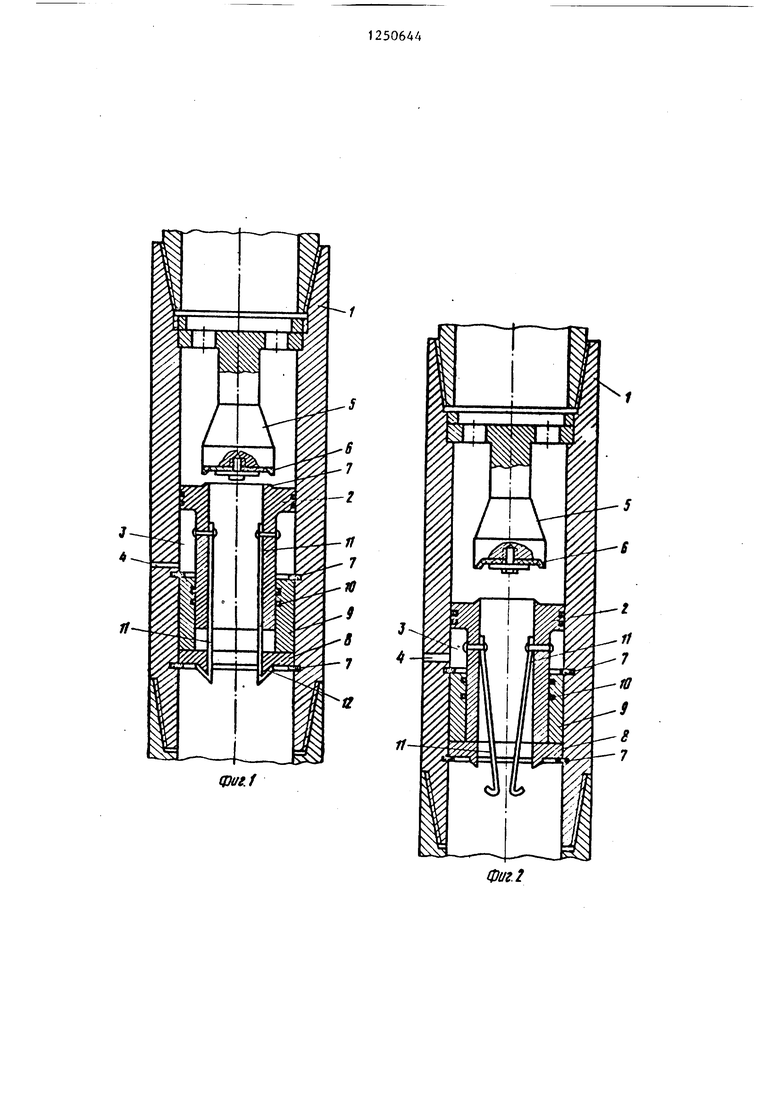

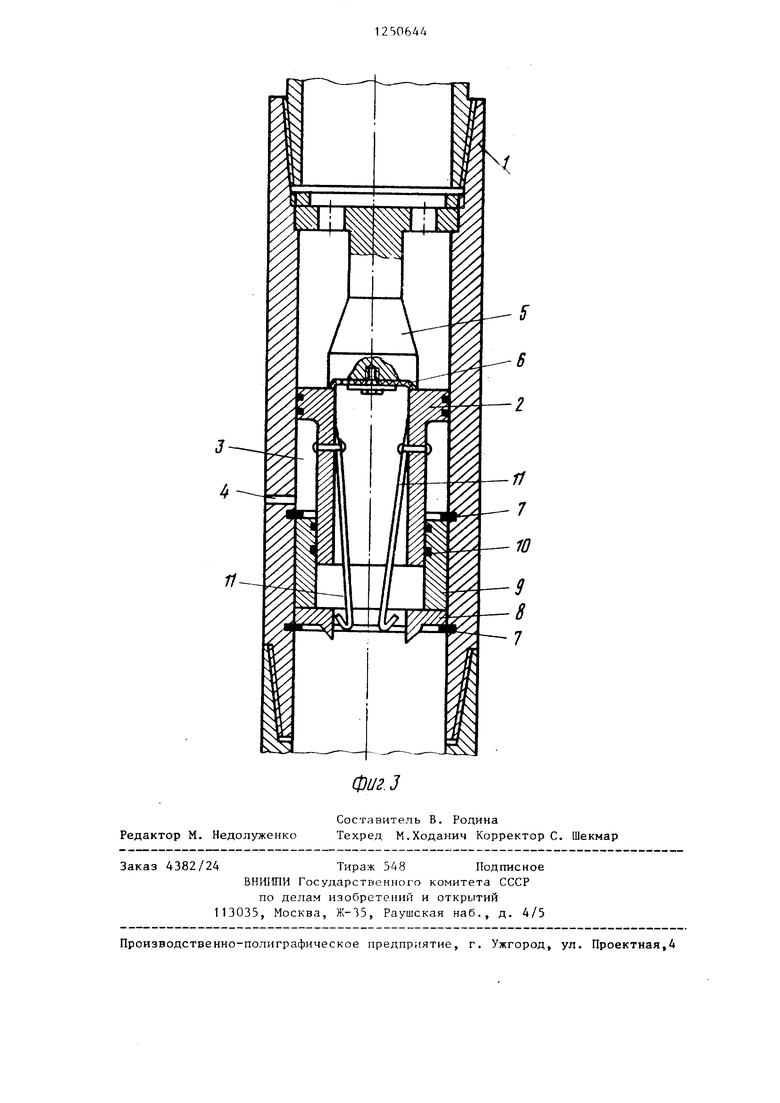

На фиг.1 показан клапан в исходном положении при спуске в скважину на фиг.2 - клапан в процессе бурения } на фиг.З - клапан в закрытом состоянии.

Обратный клапан для бурильных труб содержит корпус 1, в осевом канале которого установлен дифференциальный поршень 2, образующий со стенками корпуса кольцевую полость 3, гидравлически связанную с за- трубным пространством через радиальный канал 4 корпуса. Над дифференциальным поршнем расположен запорный орган 5 с резиновой прокладкой 6, а на верхнем торце дифференциального поршня вьтолнено седло 7. В осевом канале корпуса под дифференциальным поршнем жестко закреплено посредством стопорных колец 7 ограничительное кольцо 8 и втулка 9 с уплотнениями 10. Клапан имеет узел предотвращения преждевременного его срабатывания, выполненный в виде жестко связанных с дифференциальным поршнем цайговых пружин 11, зафиксированных относительно ограничительного кольца 8 в исходном положении клапана (фиг.1), например,за счет взаимодействия концов пружин 11 с выступом 12 кольца 8.

Обратный клапан работает следующим образом.

При спуске клапана в скважину (фиг.1-) пружины 11 удерживают дифференциальный поршень 2 в среднем положении, что обеспечивает спуск

бурильной колонны с заполнением ее скважинной жидкостью с заданной скоростью.

с В момент прокачки промывочной жидкости через обратный клапан под действием разности давлений дифференциальный поршень 2 перемещается в крайнее нижнее положение до

o упора в ограничительное кольцо 8, при этом цанговые пружины 11 освог бождаются от кольца 8 (фиг.2). В случае внезапного выброса раствора или фонтанирования скважины затруб5 ное пространство герметизируется превентором, в результате чего давление в затрубном пространстве значительно выше, чем в буровых трубах. Этот перепад давления через

0 отверстие 4 в корпусе 1 передается в камеру 3, вследствие чего поршень 2 поднимется вверх до посадки запорного органа 5 в седло 7, за счет чего перекрывается осевой канал

5 корпуса 1, прекращая выход жидкости или газа на поверхность через канал бурильных труб (фиг.З). После задавливания выброса можно продолжать бурение без подъема инстру0 мента и перезарядки клапана, так как клапан работает при бурении в автоматическом режиме.

После подъема колонны бурильных с труб на поверхность клапан заряжают до последующего использования. Зарядка клапана из положения, показанного на фиг.З, в положение на фиг.1 осуществляется фиксированием пружин 11 относительно кольца 8 путем отжатия пружин за выступ 12 кольца. Эта операция выполняется без разборки клапана.

фиг.1

Редактор М. Недолуженко

Составитель В. Родина

Техред М.Ходанич Корректор С. Шекмар

Заказ 4382/24Тираж 548 Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2002 |

|

RU2213845C1 |

| СКВАЖИННЫЙ КЛАПАН | 2002 |

|

RU2233963C2 |

| Глубинный клапан | 1989 |

|

SU1716099A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407876C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2010 |

|

RU2427702C1 |

| Устройство для перекрытия колонны бурильных труб | 1980 |

|

SU939731A1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2014 |

|

RU2586122C2 |

| Разъединитель колонны труб | 1980 |

|

SU945362A1 |

| ПЕРЕЛИВНОЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2017 |

|

RU2672290C1 |

| Устройство для перекрытия колонны бурильных труб | 1980 |

|

SU939731A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Обратный клапан для бурильной колонны | 1975 |

|

SU569696A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-01-18—Подача