Изобретение относится к нефтегазодобывающей промышленности, а именно к обратным клапанам, используемым при бурении скважин для предотвращения зашламовывания забойного двигателя и перелива жидкости через бурильную колонну при наращивании бурильных труб в процессе бурения, а также для предупреждения выбросов газа и жидкости через бурильную или обсадную колонны в процессе спуско-подъемных операций с ними.

При бурении скважин в затрубном пространстве бурильной колонны находится циркулирующая на поверхность промывочная жидкость с разрушенной породой - шламом, удельный вес которой больше, чем у жидкости, закачиваемой в скважину через бурильную колонну. При остановке циркуляции, например, при наращивании бурильных труб в процессе бурения, по закону сообщающихся сосудов возникает обратная циркуляция, при которой из затрубного пространства в бурильную колонну будет поступать промывочная жидкость со шламом, плотность которой больше плотности очищенной от шлама промывочной жидкости, нагнетаемой с поверхности и расположенной в бурильной колонне. При этом шлам, поступая снизу в забойный двигатель, заполняет зазоры между лопатками статора и ротора, заклинивая их, что при возобновлении бурения может вывести забойный двигатель из строя. Поэтому для предотвращения возникновения обратной циркуляции под ним в компоновке бурильной колонны устанавливают обратный клапан различных конструкций, наиболее распространенные среди которых шаровые и тарельчатые.

Известен «Клапан обратный» КО.178 (А.И.Кутепов и др. «Справочник-каталог по оборудованию и инструменту для предупреждения и ликвидации фонтанов», М.: «Недра», 1981 г., стр.39, рис.1.21), содержащий:

- корпус с неподвижно установленной в нем обоймой с продольными пазами,

- в которой подвижно размещен запорный элемент в виде капронового шара,

- взаимодействующего с седлом, неподвижно расположенным над шаром в обойме и герметично установленным в расточке корпуса,

- и с гнездом, подвижно установленным в продольных пазах обоймы под шаром.

В процессе нагнетания жидкости в скважину через бурильную колонну шар отжимается ею вниз на гнездо и жидкость проходит через известный клапан, омывая шар. При прекращении циркуляции шар всплывает вверх за счет разности плотностей жидкости и материала шара и, взаимодействуя с седлом, перекрывает проходное отверстие известного клапана.

Известный клапан невозможно применять при бурении на равновесии или депрессии, когда применяются облегченные (аэрированные) буровые растворы, плотность которых меньше плотности материала шара, что ограничивает его эксплуатационные возможности и является его недостатком.

Известен «Обратный клапан для бурильных колонн» (патент РФ №2011788, МПК5 Е21В 21/10, 34/06, опубликовано: 30.04.1994), содержащий:

- корпус с резьбами на верхнем и нижнем концах и сквозным промывочным каналом,

- подвижный запорный элемент в виде тарелки, закрепленной на штоке, пропущенном через держатель, неподвижно установленный в полости корпуса;

- узел удержания запорного элемента в закрытом положении в виде пружины сжатия, установленной между держателем и тарелкой,

- седло, закрепленное в корпусе и взаимодействующее с запорным элементом,

- и элемент крепления седла в корпусе, выполненный в виде резьбовой втулки и элементом ее фиксации в виде резьбового кольца.

При отсутствии прямого потока тарелка пружиной прижимается к седлу, предотвращая поступление жидкости в компоновку бурильной колонны. При наличии прямого потока шар отжимается вниз, и жидкость через отверстие в седле уходит по кольцевому зазору, обтекая запорный элемент.

Главным недостатком известных обратных клапанов как шарового, так и тарельчатого типа, является их недолговечность, связанная с тем, что в открытом положении клапана запорное устройство находится в центре проходного канала, перекрывая собой значительную часть его площади. Поэтому в зоне расположения запорного устройства скорость потока резко возрастает, поток становится турбулентным, в результате чего возникают абразивный и кавитационный износ рабочих кромок седла и запорного элемента. Кроме того, из-за турбулентности и пульсаций потока жидкости запорный элемент начинает совершать хаотичные движения, которые также разрушают взаимодействующие между собой рабочие поверхности седла и запорного элемента. Суммарное воздействие перечисленных обстоятельств сокращает срок службы известных обратных клапанов.

Известен «Обратный клапан» (патент РФ №2023864, МПК5 Е21В 33/14, 34/10, опубликовано: 30.11.1994), содержащий:

- трубу с резьбами на верхнем и нижнем концах и сквозным промывочным каналом,

- установленный в трубе составной корпус со ступенчатым центральным каналом, верхними и нижними радиальными каналами, перепускными каналами и седлом в нижней части,

- шарнирно закрепленный в нижней части корпуса подпружиненный запорный элемент в виде поворотной плашки, взаимодействующей с седлом и перекрывающей снизу центральный канал корпуса,

- перекрывающую втулку с цанговой концевой частью, установленную в центральном канале корпуса и связанную с корпусом срезным винтом,

- подпружиненные поршни, установленные в глухих каналах между верхними и нижними радиальными каналами с возможностью перекрытия нижних радиальных каналов корпуса в исходном положении,

- причем втулка выполнена с кольцевой проточкой на наружной поверхности и установлена с возможностью сообщения верхних радиальных каналов с осевым каналом над втулкой через кольцевую проточку и перекрытия нижних радиальных каналов в крайнем нижнем положении.

В известном обратном клапане запорный элемент в виде поворотной плашки благодаря ее шарнирному креплению не перекрывает сечение центрального канала для прохода жидкости, однако его конструкция предназначена для бездоливного спуска обсадных колонн. Поэтому для того, чтобы перекрыть доступ жидкости из скважины в спускаемую колонну труб, необходимо сбросить в нее посыльный шар, от воздействия которого перекрываются перепускные каналы. Это обстоятельство не позволяет применять известный обратный клапан в компоновке бурильной колонны с забойным двигателем, поскольку последний перекрывает доступ посыльного шара к известному обратному клапану, который в связи с этим имеет ограниченные эксплуатационные возможности. Кроме того, известный обратный клапан обладает сложностью конструкции, что снижает надежность его работы.

Задачей изобретения является создание технического решения обратного клапана, лишенного перечисленных недостатков.

Техническим результатом изобретения является упрощение конструкции обратного клапана, повышение надежности его работы и более расширенные эксплуатационные возможности при минимальном перекрытии площади проходного канала клапана запорным устройством.

Для достижения этого результата в известном обратном клапане, содержащем

- корпус с резьбами на верхнем и нижнем концах, имеющий центральный канал и седло в виде кольцевого уступа, выполненного в расточке центрального канала со стороны нижнего конца,

- установленное в расточке поворотное запорное устройство, взаимодействующее с седлом и снабженное упругими элементами, удерживающими запорное устройство в закрытом положении;

- узел фиксации запорного устройства и упругих элементов в корпусе,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- запорное устройство содержит два запорных элемента, выполненных из половин кольцевого цилиндра путем сечения каждой из них двумя взаимно перпендикулярными наклонными плоскостями, верхняя из которых выполнена под углом меньше 90° к плоскости окружности цилиндра, а боковая - под таким же углом к его оси;

- упругие элементы выполнены в виде двух пластинчатых пружин, верхний конец которых расположен в пазе, выполненном на цилиндрической поверхности в верхней части запорных элементов;

- узел фиксации запорных и упругих элементов в корпусе выполнен в виде закрепленного в нижней части расточки корпуса кольца, на верхнем торце которого выполнены пазы, в которых установлен ригель в виде пластины, взаимодействующей с пазами, выполненными на нижнем торце запорных элементов, а на цилиндрической поверхности выполнены диаметрально противоположные пазы, в которых установлены нижние концы пластинчатых пружин;

- причем верхние торцы запорных элементов, взаимодействующие с седлом, и их боковые поверхности, взаимодействующие между собой, покрыты эластомером.

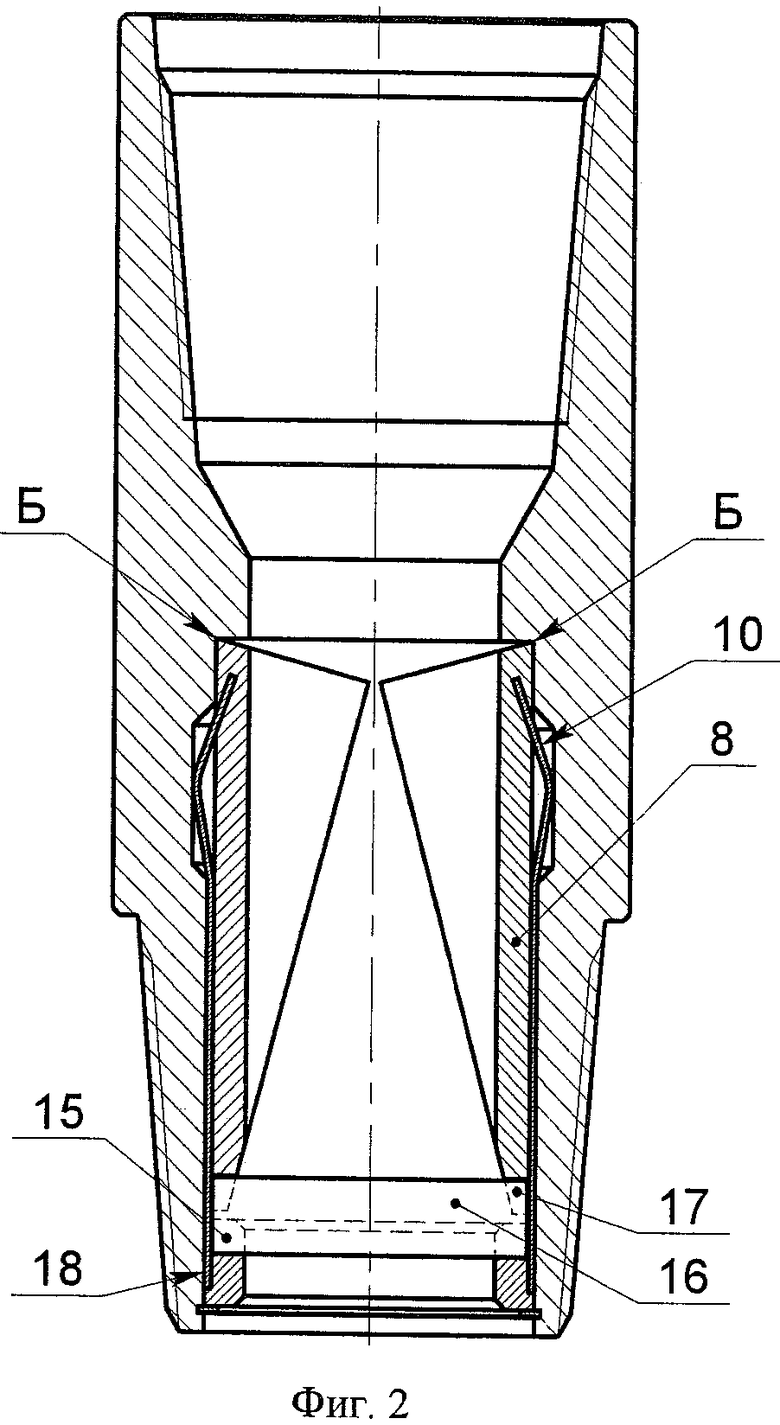

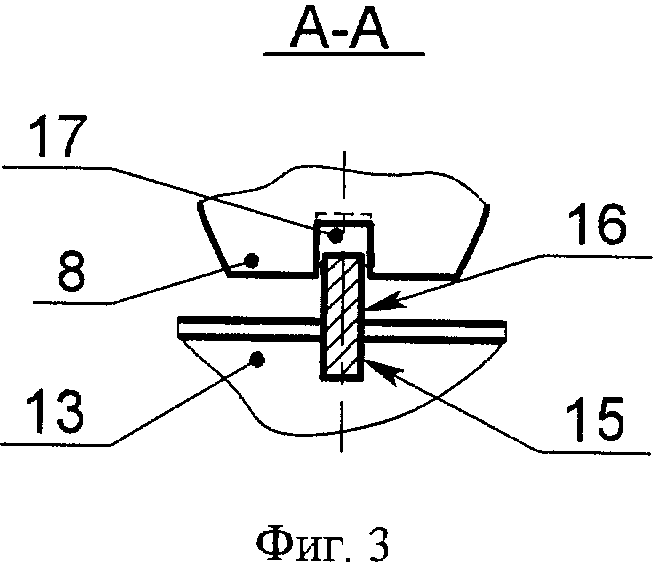

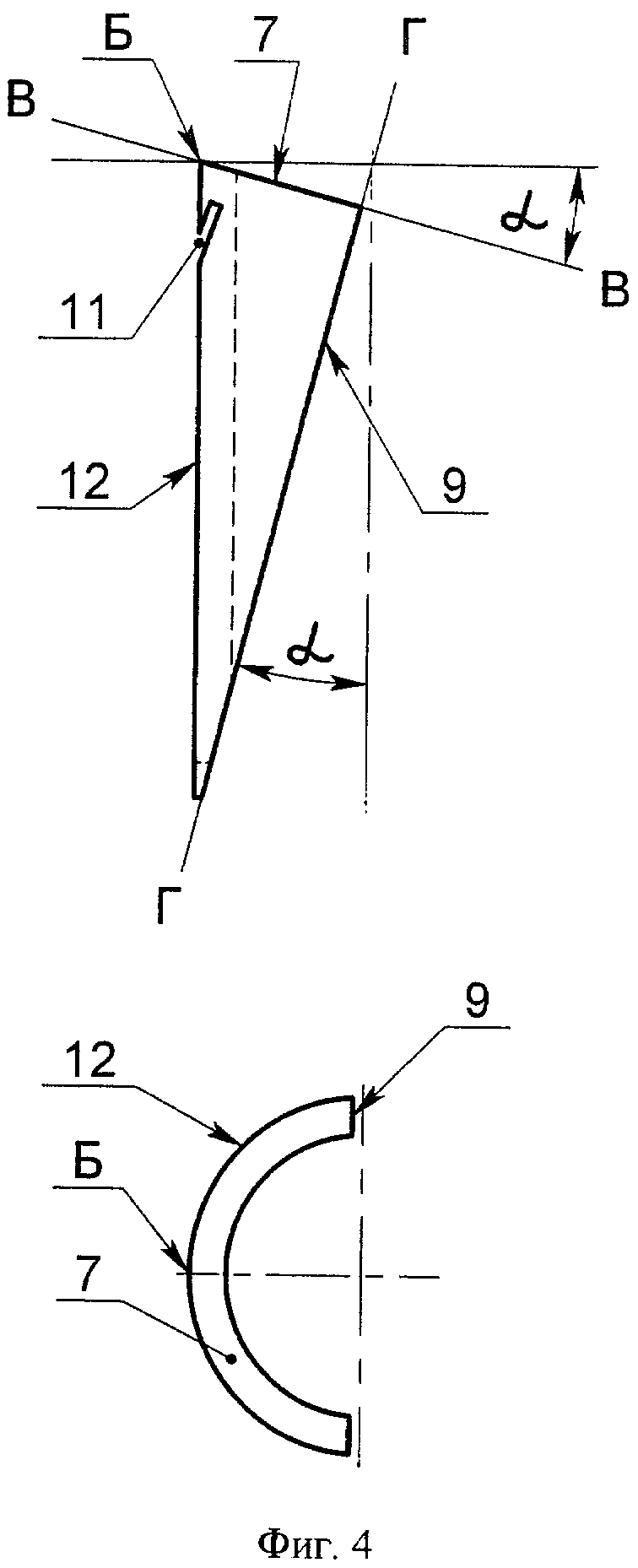

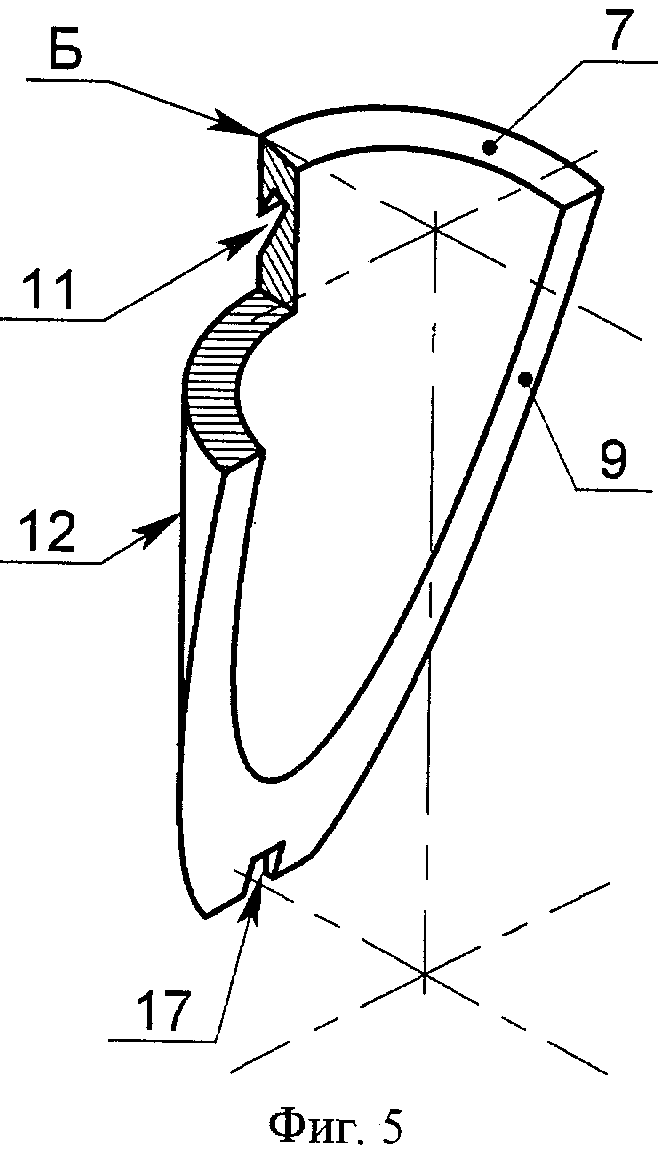

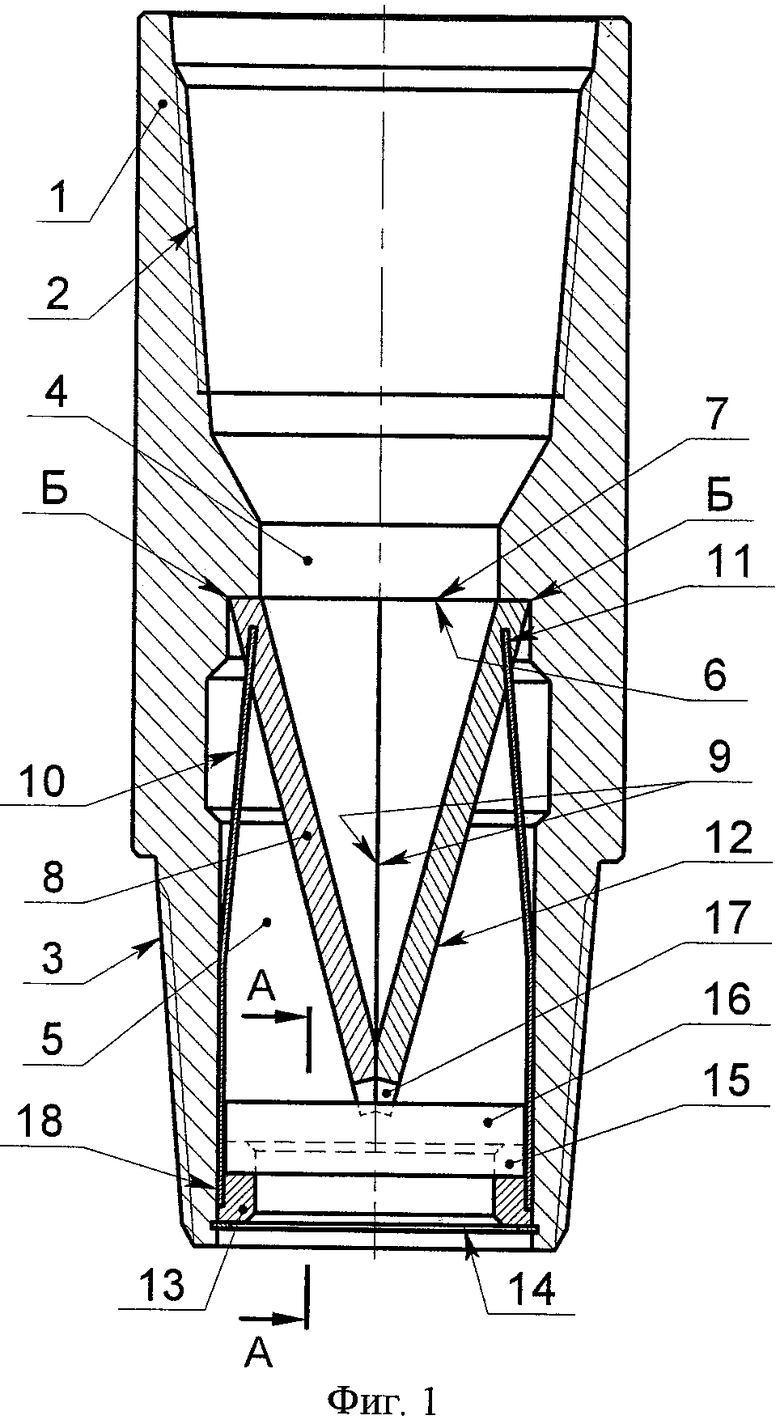

Изобретение поясняется чертежами, где на фиг.1 представлен заявляемый обратный клапан при спуске в скважину, положение - закрыто, на фиг.2 - то же при циркуляции жидкости через клапан, положение - открыто, на фиг.3 - разрез А-А на фиг.1, на фиг.4 - общий вид запорного элемента в 2-х проекциях, на фиг.5 - общий вид запорного элемента в аксонометрии.

Заявляемый обратный клапан (фиг.1) содержит корпус 1 с резьбами на верхнем 2 и нижнем 3 концах и центральным каналом 4, в котором выполнена расточка 5. Верхний уступ 6 расточки 5 является седлом, взаимодействующим с верхним торцем 7 запорных элементов 8, установленных в расточке 5 с возможностью поворота в вертикальной плоскости относительно опорной точки Б.

Запорные элементы 8 (фиг.4 и 5) выполнены из половин кольцевого цилиндра путем сечения каждой из них двумя взаимноперпендикулярными наклонными плоскостями В-В и Г-Г. Верхняя секущая плоскость В-В расположена под углом α<90° к плоскости окружности цилиндра, образуя верхний торец 7, а боковая секущая плоскость Г-Г расположена под таким же углом α<90° к оси цилиндра, образуя боковую поверхность 9.

Упругие элементы 10 (фиг.1), удерживающие запорные элементы 8 в закрытом положении, выполнены в виде двух пластинчатых пружин, верхний конец которых расположен в пазе 11, выполненном на цилиндрической поверхности 12 в верхней части запорных элементов 8.

Узел фиксации запорных 8 и упругих 10 элементов в корпусе 1 выполнен в виде кольца 13, закрепленного в нижней части расточки 5 известным способом, например, стопорным кольцом 14. На верхнем торце кольца 13 (фиг.3) выполнены пазы 15, в которых установлен ригель в виде пластины 16, взаимодействующей с пазами 17, выполненными на нижнем торце запорных элементов 8. На наружной цилиндрической поверхности кольца 13 выполнены диаметрально противоположные пазы 18, в которых установлены нижние концы пластинчатых пружин 10.

Для обеспечения герметичности верхние торцы 7 запорных элементов, взаимодействующие с седлом 6, и их боковые поверхности 9, взаимодействующие между собой, покрыты эластомером.

Заявляемый обратный клапан работает следующим образом.

В составе компоновки бурильной колонны (не показана) обратный клапан в исходном положении, показанном на фиг.1, устанавливают между забойным двигателем и долотом и спускают в скважину. При этом запорные элементы 8, удерживаемые упругими элементами 10 в закрытом положении, прилегают верхними торцами 7 к седлу 6, а боковыми поверхностями 9 контактируют между собой. Поскольку верхние торцы 7 и боковые поверхности 9 покрыты эластомером, в контактах торцов 7 с седлом 6 и контакте боковых поверхностей 9 между собой обеспечивается герметичность, что препятствует проникновению жидкости из скважины через заявляемый обратный клапан в компоновку бурильной колонны. Дополнительный запас герметичности обеспечивается воздействием жидкости снизу на наружную цилиндрическую поверхность запорных элементов 8, конфигурация которых в закрытом положении обеспечивает увеличение усилия прижима торцов 7 к седлу 6 и боковых поверхностей 9 друг к другу при воздействии давления снизу.

При включении насоса (не показан) для нагнетания жидкости, ее давлением запорные элементы 8 будут раздвигаться, поворачиваясь относительно точки Б (фиг.2) и упруго деформируя пластинчатые пружины 10. При этом благодаря выполнению запорных элементов 8 из половин кольцевого цилиндра и их прилеганию в раскрытом положении к стенкам расточки 5 корпуса 1 будет обеспечиваться равнопроходность центрального канала 4 и цилиндрического пространства, образуемого между раскрытыми запорными элементами 8. Тем самым, при циркуляции жидкости через заявляемый обратный клапан, благодаря значительному увеличению площади проходного сечения по сравнению с аналогами шарового или тарельчатого типа, будет снижена скорость потока и обеспечиваться его ламинарное течение, что снижает износ деталей и повышает долговечность работы заявляемого клапана по сравнению с аналогами.

Фиксация и базирование запорных элементов 8 в расточке 5 корпуса 1 как в исходном, так и в рабочем положении осуществляется взаимодействием ригеля 16 с пазами 17. В свою очередь, ригель 16 фиксируется пазами 15, выполненными на верхнем торце кольца 13, а пластинчатые пружины 10 фиксируются пазами 18, выполненными диаметрально противоположно на цилиндрической поверхности кольца 13. Одновременно с базированием ригель 16 и кольцо 13 обеспечивают удерживание запорных 8 и упругих 10 элементов в корпусе 1, предотвращая их падение вниз.

При прекращении циркуляции жидкости через клапан пластинчатые пружины 10, упруго деформируясь, возвращают запорные элементы 8 в исходное положение, перекрывая доступ жидкости из скважины в компоновку бурильной колонны.

Таким образом, совокупность отличительных признаков заявляемого обратного клапана обеспечивает по сравнению с аналогами и прототипом:

- значительное увеличение площади проходного сечения для циркуляции жидкости через клапан, благодаря чему обеспечивается снижение скорости потока жидкости и ламинарный режим ее течения, что исключает абразивный и кавитационный износ рабочих поверхностей седла и запорных элементов, в результате чего повышается срок службы клапана;

- упрощение конструкции, что повышает надежность работы клапана;

- более расширенные эксплуатационные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

| Забойный превентор | 1988 |

|

SU1602972A1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| Переливной клапан бурильной колонны с винтовым забойным двигателем | 2016 |

|

RU2641800C1 |

| ОБРАТНЫЙ КЛАПАН | 2002 |

|

RU2213845C1 |

| Эжекторный колонковый снаряд | 1987 |

|

SU1470932A1 |

| КЕРНОГАЗОНАБОРНИК | 2002 |

|

RU2209922C1 |

| Керноотборный снаряд | 1988 |

|

SU1654527A1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к обратным клапанам, используемым при бурении скважин для предотвращения зашламовывания забойного двигателя и перелива жидкости через бурильную колонну при наращивании бурильных труб в процессе бурения. Обеспечивает упрощение конструкции, повышение надежности и более расширенные эксплуатационные возможности при минимальном перекрытии площади проходного канала. Обратный клапан содержит корпус с седлом, установленное в расточке поворотное запорное устройство, взаимодействующее с седлом и снабженное упругими элементами в виде двух пластинчатых пружин. Запорное устройство содержит два запорных элемента, выполненных из половин кольцевого цилиндра путем сечения каждой из них двумя взаимно перпендикулярными наклонными плоскостями, верхняя из которых выполнена под углом меньше 90° к плоскости окружности цилиндра, а боковая - под таким же углом к его оси. Верхние торцы запорных элементов, взаимодействующие с седлом, и их боковые поверхности, взаимодействующие между собой, покрыты эластомером. Узел фиксации запорных и упругих элементов в корпусе выполнен в виде закрепленного в расточке корпуса кольца. 5 ил.

Обратный клапан, содержащий корпус с резьбами на верхнем и нижнем концах, имеющий центральный канал и седло в виде кольцевого уступа, выполненного в расточке центрального канала со стороны нижнего конца, установленное в расточке поворотное запорное устройство, взаимодействующее с седлом и снабженное упругими элементами, удерживающими запорное устройство в закрытом положении, узел фиксации запорного устройства и упругих элементов в корпусе, отличающийся тем, что запорное устройство содержит два запорных элемента, выполненных из половин кольцевого цилиндра путем сечения каждой из них двумя взаимно перпендикулярными наклонными плоскостями, верхняя из которых выполнена под углом меньше 90° к плоскости окружности цилиндра, а боковая - под таким же углом к его оси, упругие элементы выполнены в виде двух пластинчатых пружин, верхний конец которых расположен в пазу, выполненном на цилиндрической поверхности в верхней части запорных элементов, узел фиксации запорных и упругих элементов в корпусе выполнен в виде закрепленного в нижней части расточки корпуса кольца, на верхнем торце которого выполнены пазы, в которых установлен ригель в виде пластины, взаимодействующей с пазами, выполненными на нижнем торце запорных элементов, а на цилиндрической поверхности выполнены диаметрально противоположные пазы, в которых установлены нижние концы пластинчатых пружин, причем верхние торцы запорных элементов, взаимодействующие с седлом, и их боковые поверхности, взаимодействующие между собой, покрыты эластомером.

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2023864C1 |

| Обратный клапан для бурильных труб | 1982 |

|

SU1105616A1 |

| Обратный клапан | 1985 |

|

SU1369680A3 |

| Противовыбросовый клапан скважинного оборудования | 1991 |

|

SU1778276A1 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2232243C1 |

| US 2005189119 A1, 01.09.2005. | |||

Авторы

Даты

2011-08-27—Публикация

2010-03-12—Подача