«

Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для подшипников качения.

Цель изобретения - увеличение достоверности результатов испытаний подшипников путем экспериментального установления оптимальных эксплуатационных режимов, при которых долговечность подшипников становится максимальной.

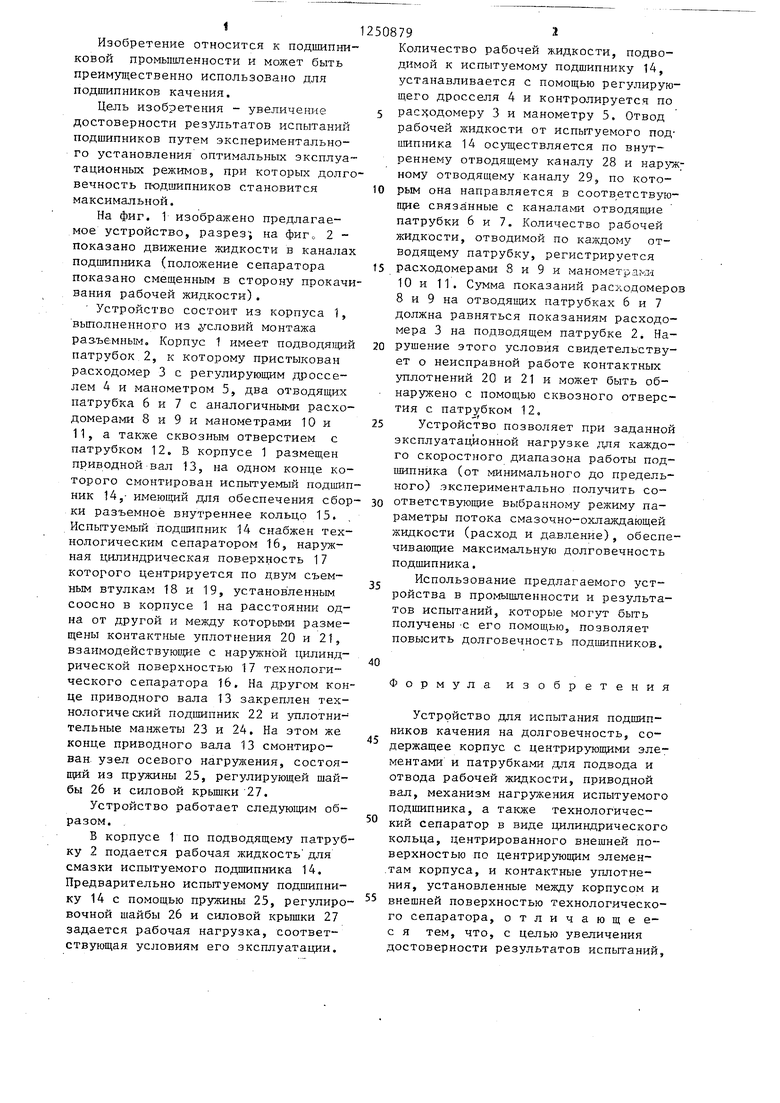

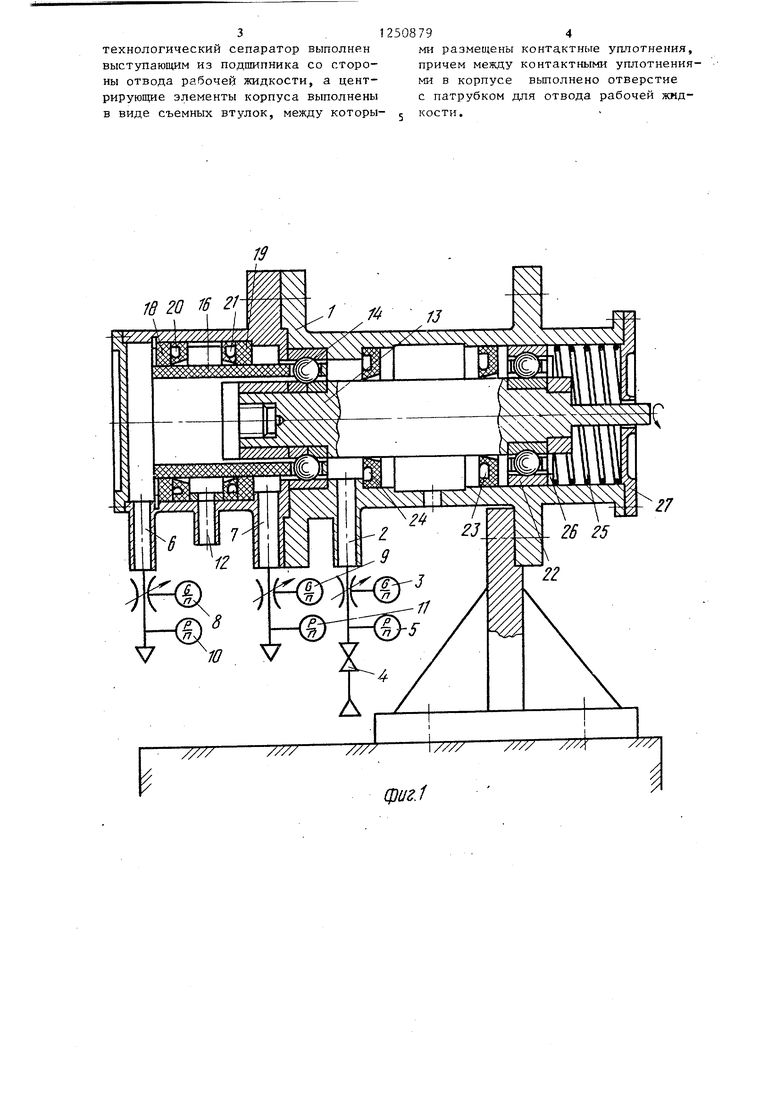

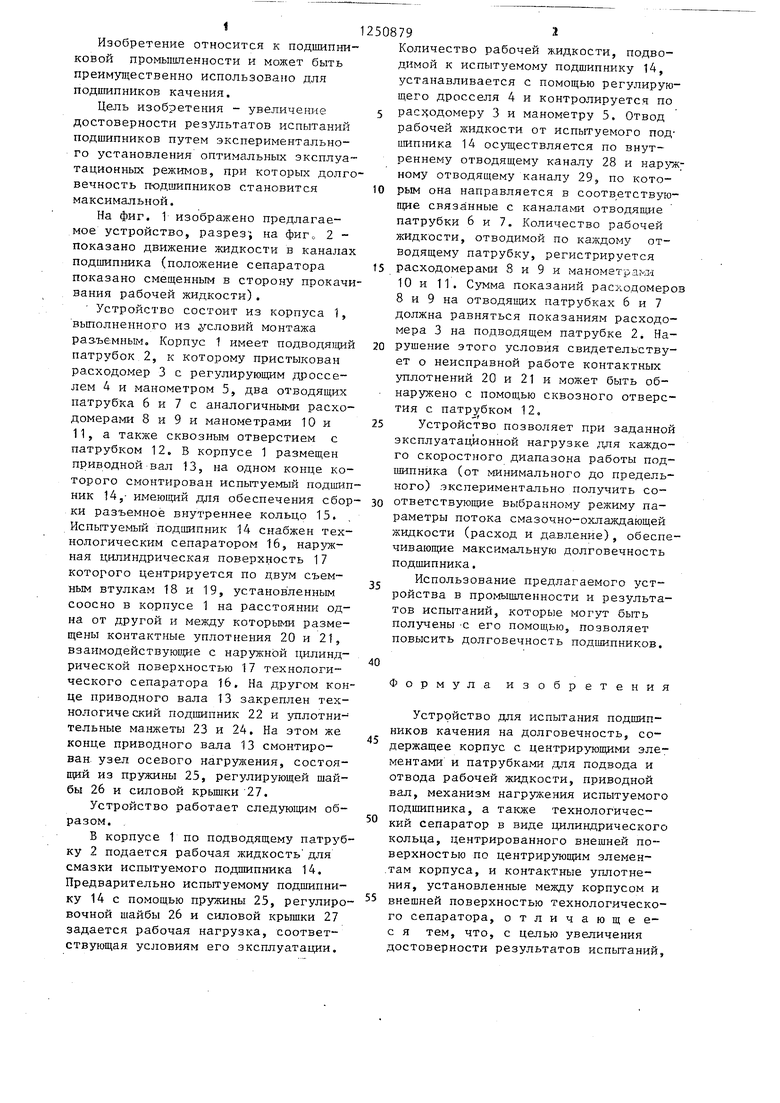

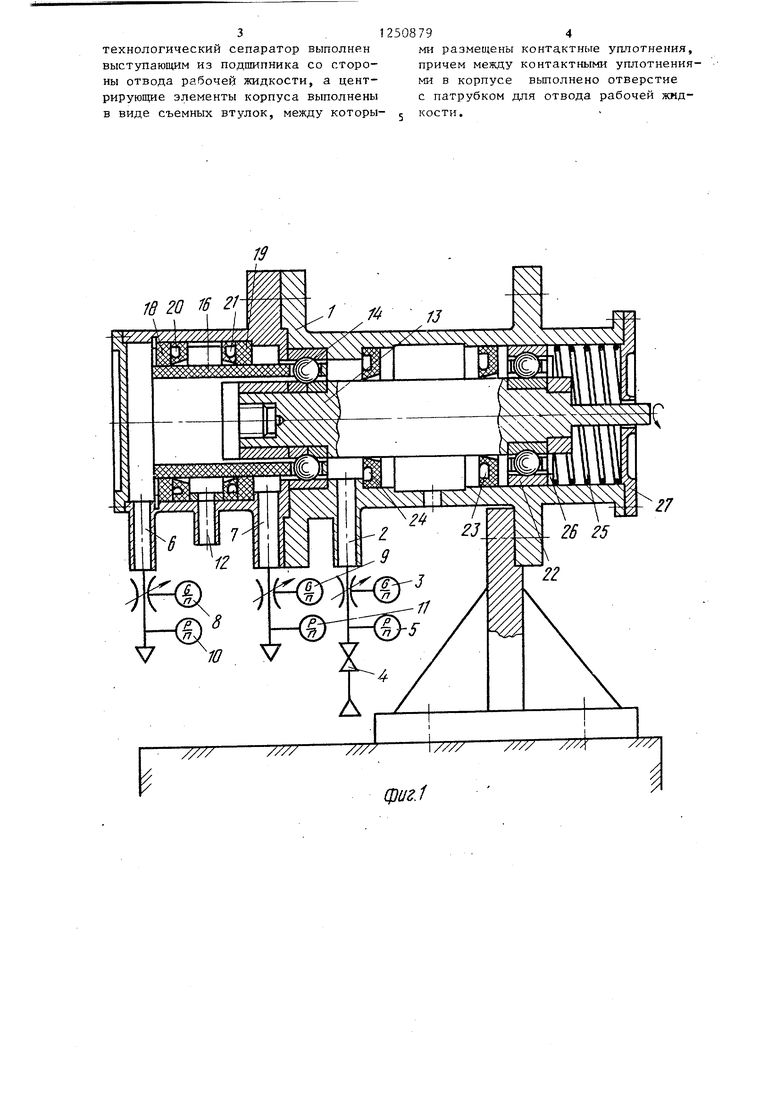

На фиг. 1 изобра кено предлагаемое устройство, разрез; на фиг 2 - показано движение жидкости в каналах подшипника (положение сепаратора показано смещенным в сторону прокачивания рабочей жидкости).

Устройство состоит из корпуса 1, выполненного из словий монтажа разъемным. Корпус 1 имеет подводя1дий патрубок 2, к которому пристыкован расходомер 3 с регулирующим дросселем 4 и манометром 5, два отводящих патрубка 6 и 7 с аналогичными расходомерами 8 и 9 и манометрами 10 и 11, а также сквозным отверстием с патрубком 12. В корпусе 1 размещен приводной вал 13, на одном конце которого смонтирован испытуемый подшипник 14,- имеющий для обеспечения сборки разъемное внутреннее кольцо 15. Испытуемый подшипник 14 снабжен технологическим сепаратором 16, наружная цилиндрическая поверхность 17 которого центрируется по двум съемным втулкам 18 и 19, установленным соосно в корпусе 1 на расстоянии одна от другой и между которыми размещены контактные уплотнения 20 и 21, взаимодействуюпще с наружной цилиндрической поверхностью 17 технологического сепаратора 16, На другом конце приводного вала 13 закреплен технологический подшипник 22 и уплотнительные манжеты 23 и 24. На этом же конце приводного вала 13 смонтирован узел осевого нагружения, состоя- ищн из пружины 25, регулирующей шайбы 26 и силовой крьшки 27.

Устройство работает следую1цим образом.

В корпусе 1 по подводящему патрубку 2 подается рабочая жидкость для смазки испытуемого подшипника 14. Предварительно испытуемому подшипнику 14 с помощью пружины 25, регулировочной шайбы 26 и силовой крышки 27 задается рабочая нагрузка, соответствующая условиям его эксплуатации.

508792

Количество рабочей жидкости, подводимой к испытуемому подшипнику 14, устанавливается с помощью регулирующего дросселя 4 и контролируется по

5 рас} одомеру 3 и манометру 5. Отвод рабочей жидкости от испытуемого подшипника 14 осуществляется по внутреннему отводящему каналу 28 и наружному отводящему каналу 29, по кото10 рым она направляется в соответствую- ш;ие связанные с каналами отводящие патрубки 6 и 7. Количество рабочей жидкости, отводимой по каждому отводящему патрубку, регистрируется

ts расходомерами 8 и 9 и мaнoмeтpa л-I

10 и 11. Сумма показаний расходомеров 8 и 9 на отводящих патрубках 6 и 7 должна равняться показаниям расходомера 3 на подводящем патрубке 2. На20 рушение этого условия свидетельствует о неисправной работе контактных уплотнений 20 и 21 и может быть об- наружено с помощью сквозного отверстия с патрубком 12,

25 Устройство позволяет при заданной эксплуатационной нагрузке дт/тя каждого скоростного диапазона работы подшипника (от минимального до предельного) экспериментально получить со30 ответствующие выбранному режиму параметры потока смазочно-охлаждающей жидкости (расход и давление), обеспечивающие максимальную долговечность подшипника.

Использование предлагаемого устройства в промышленности и результатов испытаний, которые могут быть получены С его помощью, позволяет повысить долговечность подшипников.

35

Формула изобретения

Устройство для испытания подшипников качения на долговечность, содержащее корпус с центрирующими элементами и патрубками для подвода и отвода рабочей жидкости, приводной вал, механизм нагружения испытуемого подшипника, а также технологйческий сепаратор в виде цилиндрического кольца, центрированного внешней поверхностью по центрирующим элемен- .там корпуса, и контактные уплотнения, установленные между корпусом и

внешней поверхностью технологического сепаратора, отличающее- с я тем, что, с целью увеличения достоверности результатов испытаний.

технологический сепаратор выполнен выступающим из подшипника со стороны отвода рабочей жидкости, а центрирующие элементы корпуса выполнены в виде съемных втулок, между которы-

125

1250879

ми размещены контактные уплотнения, причем между контактными уплотнениями в корпусе выполнено отверстие с патрубком для отвода рабочей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания подшипников качения на долговечность | 1981 |

|

SU996906A1 |

| Способ испытания подшипника качения | 1989 |

|

SU1626104A1 |

| Устройство для испытания подшипников качения на долговечность | 1990 |

|

SU1723481A1 |

| СТЕНД ДЛЯ УСКОРЕННЫХ РЕСУРСНЫХ ИСПЫТАНИЙ СТРУЙНЫХ АППАРАТОВ | 2007 |

|

RU2338096C1 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| Способ испытания сепаратора механических примесей - укрупнителя газовой фазы, и стенд для его осуществления (варианты) | 2024 |

|

RU2825819C1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ В ПАЗУХАХ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2181480C1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС | 2020 |

|

RU2752789C1 |

| СПОСОБ ИСПЫТАНИЯ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО ГАЗОСЕПАРАТОРА И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331861C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436060C2 |

Изобретение относится к подшипниковой промышленности и позволяет увеличить .достоверность результатов испытаний. Испытуемый подцнпник 14 снабжен технологическим сепаратором 16, наружная цилиндрическая поверхность 17 которого центрируется по двум съемньм втулкам 18 и 19, уста-, новленным соосно в корпусе 1, Сумма показаний расходомеров 8 и 9 на отводящих патрубках 6 и 7 должна равняться показаниям расходомера 3 на подводящем патрубке 2, 2 ил. мг СП о 00 со

/ 20 6 21фиг.1

19

29 ify /

Редактор С.Лисина

Составитель А,Серов

Техред В.Кадар Корректор В,Бутя га

4400/36

Тираж 778 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, 1-35 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород ул. Проектная, 4

фи2.2

| Устройство для испытания подшипников качения на долговечность | 1981 |

|

SU996906A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-15—Публикация

1984-01-30—Подача