Изобретение относится к испытательной технике, а именно к испытаниям подшипников качения.

Известна экспериментальная установка, в которой в цилиндрическом стакане на вертикальном валу установлен погруженный в криогенную жидкость испытываемый подшипник качения.

Однако в известной установке при высоких частотах вращения вокруг подшипника образуется вращающаяся вихревая воронка с газовой полостью в центре, приводящая к нарушению условий смазывания и -охлаждения и, следовательно, снижению его долговечности.

. Известна также экспериментальная установка для испытаний подшипников, которая может быть принята в качестве

прототипа, содержащая два испытываемых подшипника, установленных на вертикальном валу в цилиндрическом корпусе, заполненном маловязкой жидкостью, а также моментомер.

В известном устройстве при работе подшипника на малых частотах вращения свободная поверхность жидкости, в которую он погружен, имеет ферму горизонтальной плоскости, положение которой определяет уровень столба жидкости над испытываемым подшипником. .

При увеличении оборотов жидкость в результате сил внутреннего трения, увлекается во вращение, а за счет массовых цент- робежных сил отбрасывается от внутреннего кольца подшипника к внешнему. В результате на внутреннем кольце

ю

СО 00

шинника происходит падение статического давления жидкости. Это приводит к изменению ее агрегатного состояния, сопровождающегося выделением парогазовых фракций, т.е. кавитации, ухудшающей условия смазывания поверхностей трения подшипника.

Кроме того, свободная поверхность жидкости меняет свою первоначальную плоскую форму: у внутреннего кольца уровень жидкости опускается, у наружного - поднимается, а в промежутке между ними точки свободной поверхности занимают положение, теоретически близкое к параболоиду вращения. В результате вокруг подшипника образуется вихревая воронка с газовой полостью в центре.

С увеличением скорости вращения разница между положениями верхних и нижних точек свободной поверхности, определяющих глубину вихревой воронки, увеличивается и при достижении определенных частот вращения парогазовая полость может охватить весь подшипник. Работа подшипника в условиях вихревой воронки характеризуется пониженными значениями момента трения подшипника вследствие закрутки жидкости в цилиндрической полости корпуса, а также существенно меньшей плотности парогазовой среды, в которой происходит вращение комплекта тел качения. Однако при этом нарушаются условия смазывания подшипника и он теряет работоспособность.

Таким образом, известное техническое решение приводит к заниженным значениям долговечности подшипника и поэтому несовершенно.

Целью изобретения является .повышение качества и достоверности результатов испытаний путем установления фактической долговечности подшипника при высоких скоростях вращения.

Для достижения указанной цели устройство для испытания подшипников качения на долговечность, содержащее корпус в виде полого цилиндрического стакана, соосно смонтированный в нем вертикальный приводной вал с элементами для фиксации испытываемого подшипника, механизм на- гружения и моментомер, снабжено двумя бесконтактными уплотнениями, Причем в боковой стенке стакана над элементами фиксации испытываемого подшипника последовательно выполнены два радиальных сквозных отверстия, а бесконтактные уплотнения смонтированы в цилиндрической полости стакана соосно с валом соответственно между отверстиями и над верхним отверстием.

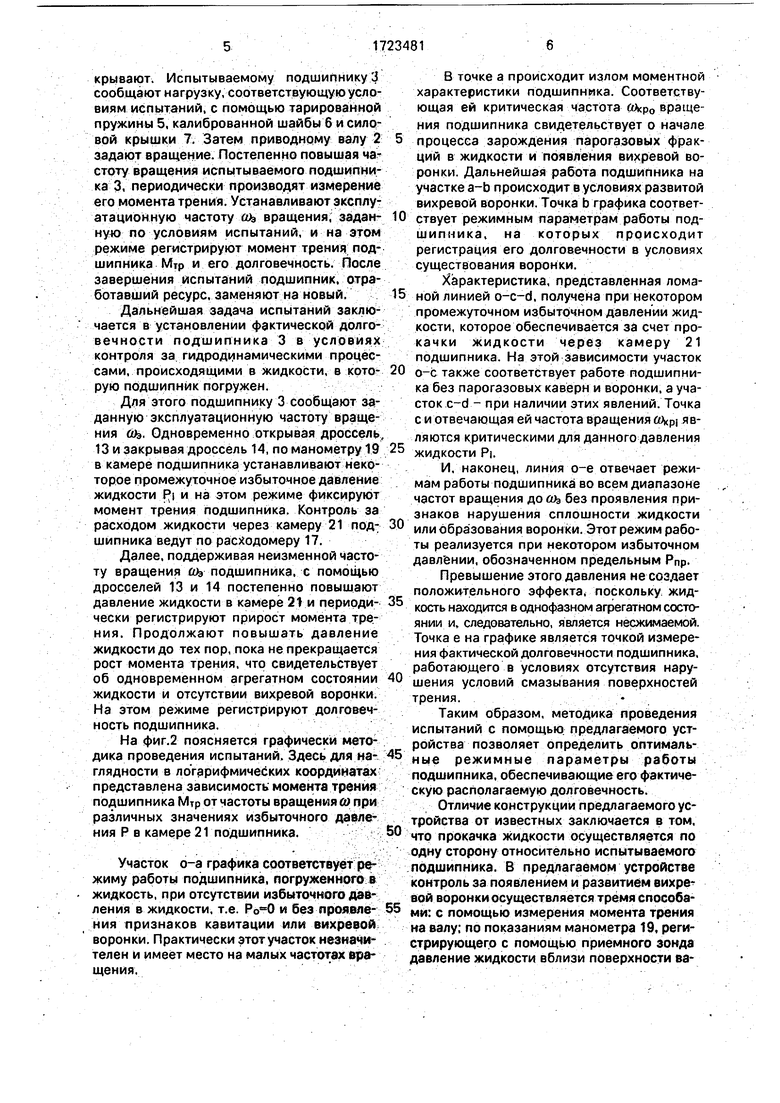

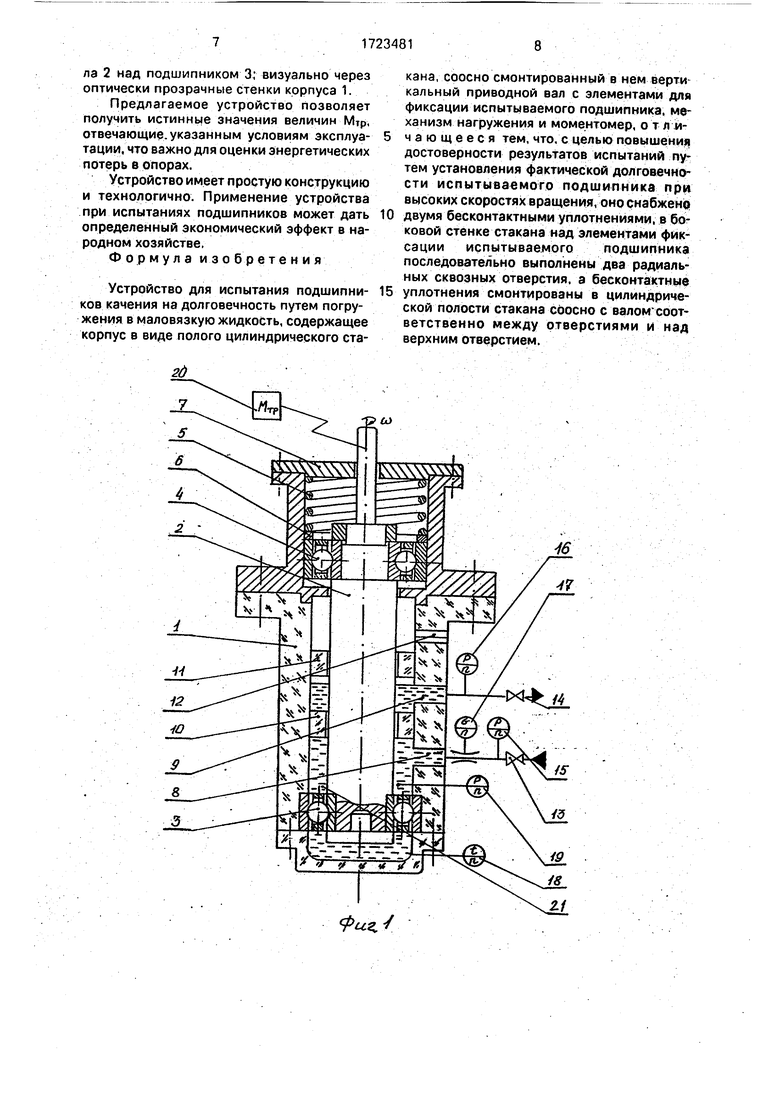

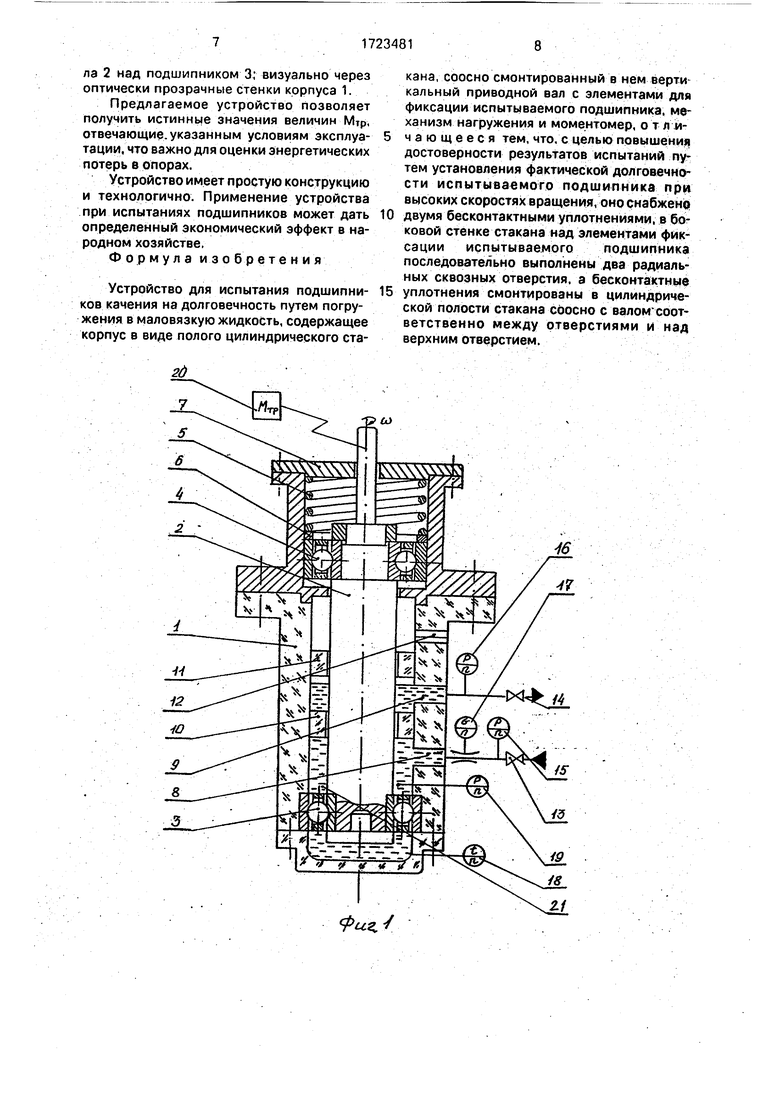

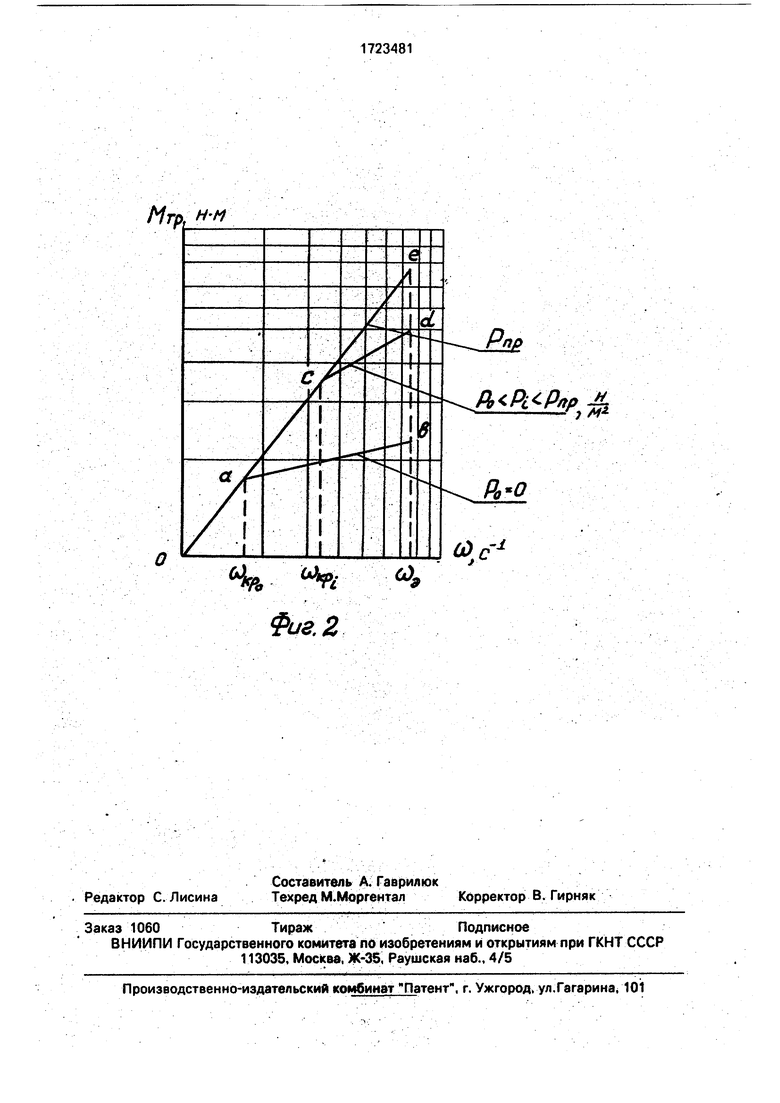

На фиг.1 изображено предлагаемое устройство, разрез; на фиг.2 - график характе- ристик подшипника, иллюстрирующий области режимов его работы в условиях наличия и отсутствия вихревой воронки.

Предлагаемое устройство состоит из полого цилиндрического корпуса 1, нижняя часть которого выполнена из оптически прозрачного материала (оргстекла). В кор0 пусе 1 установлен вертикальный приводной вал 2, на нижнем конце которого смонтирован испытываемый подшипник 3, а на верхнем конце - технологический подшипник 4, поддерживающий приводной вал 2. Здесь

5 же установлен узел нагружения испытываемого подшипника 3, состоящий из тарированной пружины 5, калиброванного кольца 6 и силовой крышки 7. Для прокачки жидкости через корпус 1 в его цилиндрической стенке

0 между испытываемым 3 и технологическим 4 подшипниками на разной высоте от испытываемого подшипника 3 выполнены два сквозных отверстия - нижнее отверстие 8 для подвода жидкости в полость корпуса 1

5 и верхнее отверстие 9 для ее отвода. Между отверстиями 8 и 9 в корпусе 1 соосно с валом 2 установлено бесконтактное уплотнение 10, а между технологическим подшипником 4 и верхним отверстием 9 - аналогичное

0 уплотнение 11, выше которого в цилиндрической стенке корпуса 1 выполнено дополнительно аварийное дренажное отверстие 12..

Регулирование гидравлических пара5 метров прокачиваемой жидкости осуществляется с помощью дросселей 13 и 14, а контроль за ними - по манометрам 15,16 и расходомеру 17. Температура жидкости регистрируется по термопаре 18. Непосредст0 венно над испытываемым подшипником 3 вблизи вала 2 установлен приемный зонд с манометром 19 для отбора давления и фиксации процесса зарождения и развития вихревой воронки. Замер момента трения на

5 приводном валу 2 осуществляется с помощью моментомера 20. Нижняя часть корпуса 1, заполненная жидкостью с содержащимся в ней испытываемым подшипником 3 и ограниченная сверху уплот0 нением 10, образует подшипниковую камеру 21.

Методика проведения испытаний с помощью предлагаемого устройства заключается в следующем.

Для обеспечения условий работы погруженным в жидкость корпус 1 через отверстие 8 при Предварительно открытых дросселях 13 и 14 заполняют жидкостью до момента, когда она начинает перетекать через oteepCTHe 9, после чего дроссель 13 закрывают. Испытываемому подшипнику 3 сообщают нагрузку, соответствующую условиям испытаний, с помощью тарированной пружины 5, калиброванной шайбы 6 и силовой крышки 7. Затем приводному валу 2 задают вращение. Постепенно повышая частоту вращения испытываемого подшипника 3, периодически производят измерение его момента трения. Устанавливают эксплуатационную частоту Оэ вращения, задан- ную по условиям испытаний, и на этом режиме регистрируют момент трения; подшипника МТр и его долговечность. После завершения испытаний подшипник, отработавший ресурс, заменяют на новый.

Дальнейшая задача испытаний заключается в установлении фактической долговечности подшипника 3 в условиях контроля за гидродинамическими процессами, происходящими в жидкости, в крто рую подшипник погружен.

Для этого подшипнику 3 сообщают заданную эксплуатационную частоту вращения (Оэ. Одновременно открывая дроссель 13 и закрывая дроссель 14, по манометру 19 в камере подшипника устанавливают некоторое промежуточное избыточное давление жидкости PI и на этом режиме фиксируют момент трения подшипника. Контроль за расходом жидкости через камеру 21 под- шипника ведут по расходомеру 17.

Далее, поддерживая неизменной частоту вращения Шэ подшипника, с помощью дросселей 1.3 и 14 постепенно повышают давление жидкости в камере 2t и периоди- чески регистрируют прирост момента трения. Продолжают повышать давление жидкости до тех пор, пока не прекращается рост момента трения, что свидетельствует об одновременном агрегатном состоянии жидкости и отсутствии вихревой воронки. На этом режиме регистрируют долговечность подшипника.

На фиг.2 поясняется графически методика проведения испытаний. Здесь для на- глядности в логарифмических координатах представлена зависимость момента трения подшипника Мтр от частоты вращения а) при различных значениях избыточного давления Р в камере 21 подшипника.

Участок о-а графика соответствует режиму работы подшипника, погруженного в жидкость, при отсутствии избыточного давления в жидкости, т.е. и без проявле- ния признаков кавитации или вихревой воронки. Практически этот участок незначителен и имеет место на малых частотах вращения.

В точке а происходит излом моментной характеристики подшипника. Соответствующая ей критическая частота вращения подшипника свидетельствует о начале процесса зарождения парогазовых фракций в жидкости и появления вихревой воронки. Дальнейшая работа подшипника на участке а-Ь происходит в условиях развитой вихревой воронки. Точка Ь графика соответствует режимным параметрам работы подшипника, на которых происходит регистрация его долговечности в условиях существования воронки.

Характеристика, представленная ломаной линией o-c-d, получена при некотором промежуточном избыточном давлении жидкости, которое обеспечивается за счет прокачки жидкости через камеру 21 подшипника. На этой зависимости участок также соответствует работе подшипника без парогазовых каверн и воронки, а участок c-d - при наличии этих явлений. Точка с и отвечающая ей частота вращения Одр) являются критическими для данного давления жидкости PI.

И. наконец, линия о-е отвечает режимам работы подшипника во всем диапазоне частот вращения до аъ без проявления признаков нарушения сплошности жидкости или образования воронки. Этот режим работы реализуется при некотором избыточном давлении, обозначенном предельным Рпр.

Превышение этого давления не создает положительного эффекта, поскольку жидкость находится в однофазном агрегатном состоянии и, следовательно, является несжимаемой. Точка е на графике является точкой измерения фактической долговечности подшипника, работающего в условиях отсутствия нарушения условий смазывания поверхностей трения.

Таким образом, методика проведения испытаний с помощью предлагаемого устройства позволяет определить оптимальные режимные параметры работы подшипника, обеспечивающие его фактическую располагаемую долговечность.

Отличие конструкции предлагаемого устройства от известных заключается в том, что прокачка жидкости осуществляется по одну сторону относительно испытываемого подшипника. В предлагаемом устройстве контроль за появлением и развитием вихревой воронки осуществляется тремя способами: с помощью измерения момента трения на валу; по показаниям манометра 19, регистрирующего с помощью приемного зонда давление жидкости вблизи поверхности вала 2 над подшипником 3; визуально через оптически прозрачные стенки корпуса 1.

Предлагаемое устройство позволяет получить истинные значения величин Мтр, отвечающие, указанным условиям эксплуатации, что важно для оценки энергетических потерь в опорах.

Устройство имеет простую конструкцию и технологично. Применение устройства при испытаниях подшипников может дать определенный экономический эффект в народном хозяйстве.

Формул а изобретени я

Устройство для испытания подшипников качения на долговечность путем погружения в маловязкую жидкость, содержащее корпус в виде полого цилиндрического стакана, соосно смонтированный в нем вертикальный приводной вал с элементами для фиксации испытываемого подшипника, механизм нагружения и моментомер, о т л ичающееся тем, что, с целью повышения достоверности результатов испытаний путем установления фактической долговечности испытываемого подшипника при высоких скоростях вращения, оно снабжено

двумя бесконтактными уплотнениями, в боковой стенке стакана над элементами фиксации испытываемого подшипника последовательно выполнены два радиальных сквозных отверстия, а бесконтактные

уплотнения смонтированы в цилиндрической полости стакана соосно с валом соответственно между отверстиями и над верхним Отверстием.

Л/rp. н-н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания подшипника качения | 1989 |

|

SU1626104A1 |

| Устройство для испытания подшипников качения на долговечность | 1981 |

|

SU996906A1 |

| Индукционный моментомер | 1958 |

|

SU125069A1 |

| Устройство для измерения момента сопротивления вращению подшипника | 1985 |

|

SU1310667A1 |

| ТЕПЛОПАРОГЕНЕРАТОР ВИХРЕВОГО ТИПА | 2008 |

|

RU2378585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРОГАЗОВОЙ СМЕСИ И ГОРЯЧЕГО ТЕПЛОНОСИТЕЛЯ ИЗ ЖИДКОСТИ И ТУРБОРОТОРНЫЙ ПАРОГАЗОГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411423C2 |

| УСТАНОВКА АГРЕГАТОВ НАСОСНЫХ ДИНАМИЧЕСКИХ, ВЕРТИКАЛЬНОГО ТИПА | 2023 |

|

RU2819369C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ АКТИВНЫХ ОБЪЕКТОВ ПЕРЕМЕННОЙ МАССЫ НА ВОЗДЕЙСТВИЕ ЛИНЕЙНЫХ ПЕРЕГРУЗОК | 1988 |

|

SU1708055A1 |

| ПРИВОД МЕШАЛКИ | 2003 |

|

RU2300414C2 |

Изобретение относится к испытательной технике, а именно к испытаниям подшипников качения. Цель изобретения - повышение достоверности результатов испытаний. Устройство содержит размещенный в полом цилиндрическом корпусе с дном вертикальный приводной вал, на нижнем его конце смонтирован испытываемый подшипник, погруженный в жидкость, а на верхнем конце - технологический подшипник, поддерживающий вал, механизм нагру- жения, состоящий из тарированной пружины, калиброванной шайбы и силовой крышки, и моментомер. В цилиндрической стенке корпуса-между испытываемым и технологическим подшипниками на разной высоте от испытываемого подшипника выполнены два сквозных отверстия - нижнее и верхнее для прокачки маловязкой жидкости через корпус, причем между отверстиями установлено соосно с валом бесконтактное уплотнение, а между верхним отверстием и технологическим подшипником - аналогичное уплотнение. Это устройство констатирует фактическую долговечность подшипника при высоких скоростях вращения. 2 ил. у Ј

| Бобровников Г Н., Иванушкйн A.M., Камышев Л.А | |||

| Трение в подшипниках качения, залитых жидкостью | |||

| - Вестник машиностроения | |||

| М., 1968, № 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1992-03-30—Публикация

1990-02-14—Подача