Изобретение относится к гранулированию жидких материалов 1утем замораживания гранул для последующей сублимационной cyiiJKH и может быть использовано в мясомолочной и пищевой промыщленности.

Целью изобретения является интенсификация процесса грануляции и уменьщение расхода хладоносителя.

Цель достигается путем многократного соударения гранул с каплями жидкого азота при их прямоточном движении, что приводит к нарущению газового пограничного слоя вокруг гранулы и за счет этого к резкому увеличению коэффициента теплоотдачи, что обеспечивается посредством того, что морозильная камера на участке обработки газообразным хладагентом разделена пластинами на щелевые зоны и капилляры для жидкого гранулируемого материала размещены над центрами этих зон, а приспособление для подвода хладагента размещено между капиллярами и указанными зонами и содержит сообщенные с коллекторами трубки с отверстиями, выполненными в рядом расположенных трубках одно напротив другого так, что их оси составляют угол с осями капилляров.

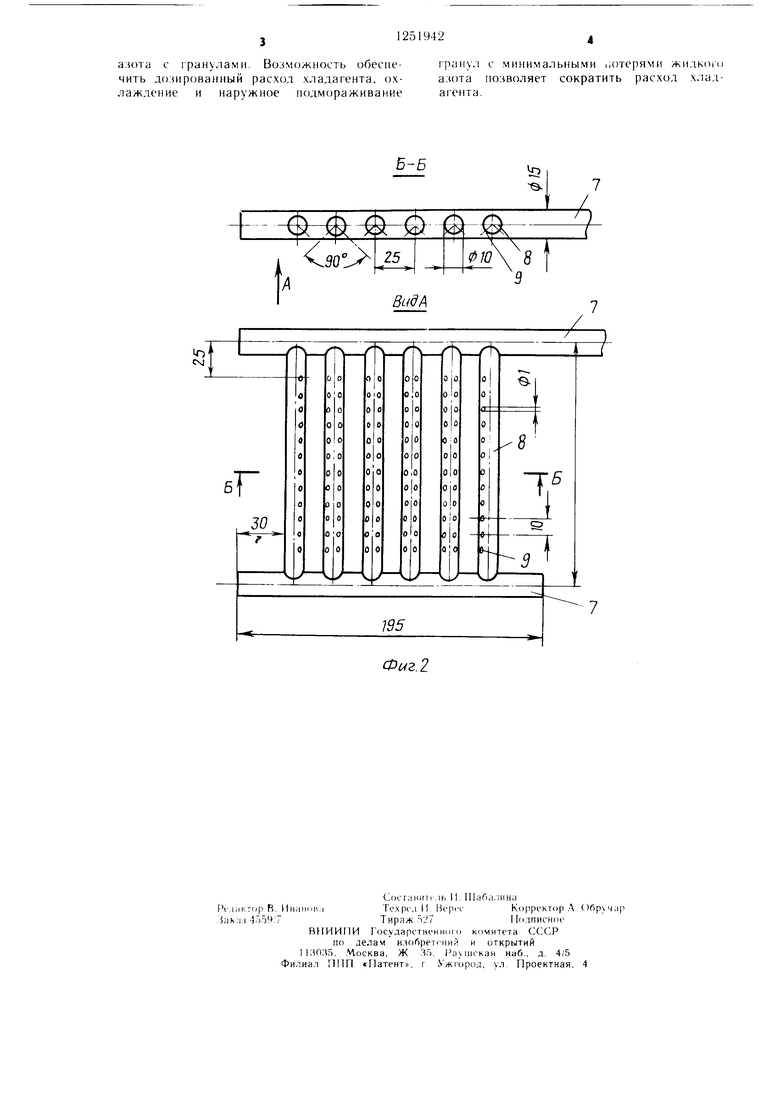

На фиг. 1 представлено устройство для гранулирования жидких материалов; на фиг. 2 приспособление для подтвода хладагента.

Устройство для гранулирования жидких материалов содержит морозильную камеру 1 с участками 2 обработки инертным газообразным хладагентом, например азотом, и расположенным под ним участком 3 обработки жидким хладагентом. На участке 2 морозильная камера 1 разделена пластинами на П1елевые зоны 5 щириной 15-- 20 мм и под центрами этих зон 5 размещены капилляры 6 для жидко|-о гранулируемого материала. Нластины 4 выполнены из материала, стойкого к пониженным температурам (дюралюминий, фанера и др.). Устройство снабжено приспособлением для подвода хлада1 ента, расноложенным между капиллярами 6 и зонами 5, которое содержит сообщенные с коллекторами 7 трубки 8 с отверстиями 9 диаметром 1,5 мм, которые вынолнецы в рядом расположенных трубках 8 одно напротив другого и оси их размещены под углом 45° к оси капилляра. Диаметр трубок 8 составляет 10 мм. Капилляры 6 располагаются в ряд с щагом 10 - 15 мм. Верхняя кромка пластин располагается на расстоянии 40-50 мм ниже трубок 8 приспособления для подвода хладагента. На участке 3 обработки жидким хладагентом камера 1 содержит контейнер 10, имеющий две стенки с вакуумом между ними и являющийся cMeinibiM при длительной работе устройства.

0

5

0

5

0

5

0

5

Устройство работает следующим образом .

Перед гранулированием контейнер 10 за нолняют жидким азотом примерно наполо вину. В капилляры 6 подают пасту. Через отверстия 9 приспособления для подвода хладагента подают жидкий азот с созданием под каждым из капилляров 6 двух скрещивающихся струй. Капля пасты, оторвавшись от устья капилляра 6, орощается струйками жидкого азота и поступает в щелевые зоны 5. Траектория движения капли пасты в этих зонах почти прямолинейна и направлена вниз. Капли жидкого азота в щелевых зонах 5 организованы под углом 45° к траектории капли пасты так, чт( капли жидкого азота отражаются от пластин 4 и неоднократно пересекают траекторию капли пасты. Происходит интенсивный теплообмен между каплей пасты и каплями жидкого азота и замораживание наружной оболочки первой с образованием i-ранулы. Весь путь от устья капилляра 6 до дна контейнера 10 гранула пройдет за 2-3 с. Для полного за.мораживания гранулы требуется около 10 с. Ноэтому гранулы, собравшиеся в центре днища контейнера 10, еще не полностью остывают и образуют барботаж (пузырьковый режи.м кипепия) по оси котей- нера 10. Возникнув вначале, циркуляция жидкого азота в контейнере 10 оказывается устойчивой и, учитывая относительно небольшие размеры контейнера 10, сохраня ется в дальнейшем.

1 асстояние 40--50 мм между верхней кромкой пластин 4 и трубками 8 подобра но экспериментально и необходимо для обеспечения плавпого входа гранул и капель жидкого азота в П1еле)ые зоны 5. При вхождении гранулы в узел скрошина- ния струй жидкого азота происходит импульсное испарение части жидкого азота. Если бы это испарение происходило в замкнутом пространстве, то оно привело бы к нежелательному возмущению окружающего потока.

Охлаждение и подмораживание первоначально осуществляют «скрещивающимися струями жидкого азота, при эп/м обеспечивается охват всей 11оверхнос:ти гранулы жидким азотом и осущесгв. 1Яется активное взаимодействие жидкого азота с поверх ностью гранулы при соударении струй с гранулой. Кро.ме Toi o, скрещивание струй обеспечивает их дробление из кап.ти, что Ш об- ходимо для последуюпц Го коптакга 1рану,1 с этими каплями.

Предлагаемое )йств() позволяе обес печить импу.тьсный геп.чообмеп между i|j;i пулами и азотом, интенсифицировать процесс грануляции за счет увеличения коэффициента теплоотдачи посредством увеличь- ния числа сто.ткпоисний капель жилк(Jгo

a:u)Ta с гранулами. Во;5можность обеспечить дозированный расход хладаг ента, охлаждение и наружное подмораживание

rpaiiy. i с минимальными потерями жидко1() азота позволяет сократить расход хладагента.

Фыг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ГРАНУЛ | 1996 |

|

RU2104866C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| Устройство для грануляции веществ | 2021 |

|

RU2778933C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ И ЗАМОРАЖИВАНИЯ МИКРОБНОЙ БИОМАССЫ | 2010 |

|

RU2420564C1 |

| Способ грануляции веществ | 2021 |

|

RU2780215C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2003 |

|

RU2238138C1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования расплавов | 1971 |

|

SU460066A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-23—Публикация

1984-06-01—Подача