Изобретение относится к арматурострое- нию и может быть использовано в качестве клапана делителя потока рабочей среды.

Целью изобретения является повышение надежности путем снижения потерь давления внутри устройства, ликвидации перекоса мембраны.

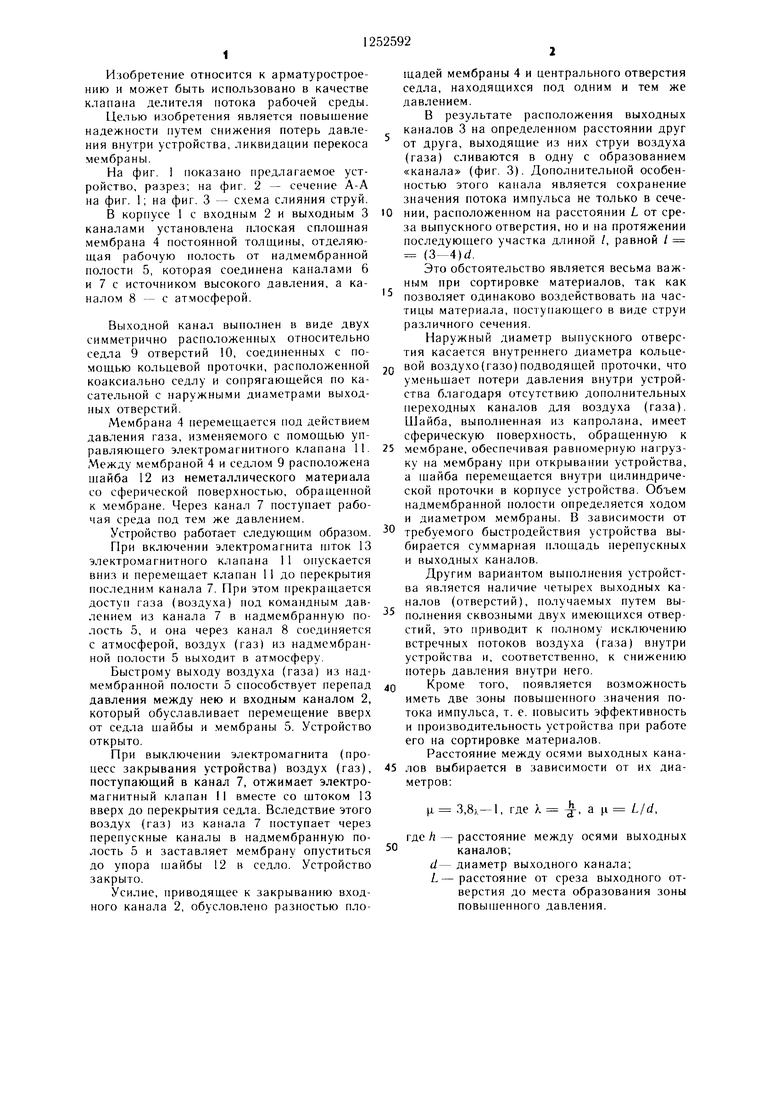

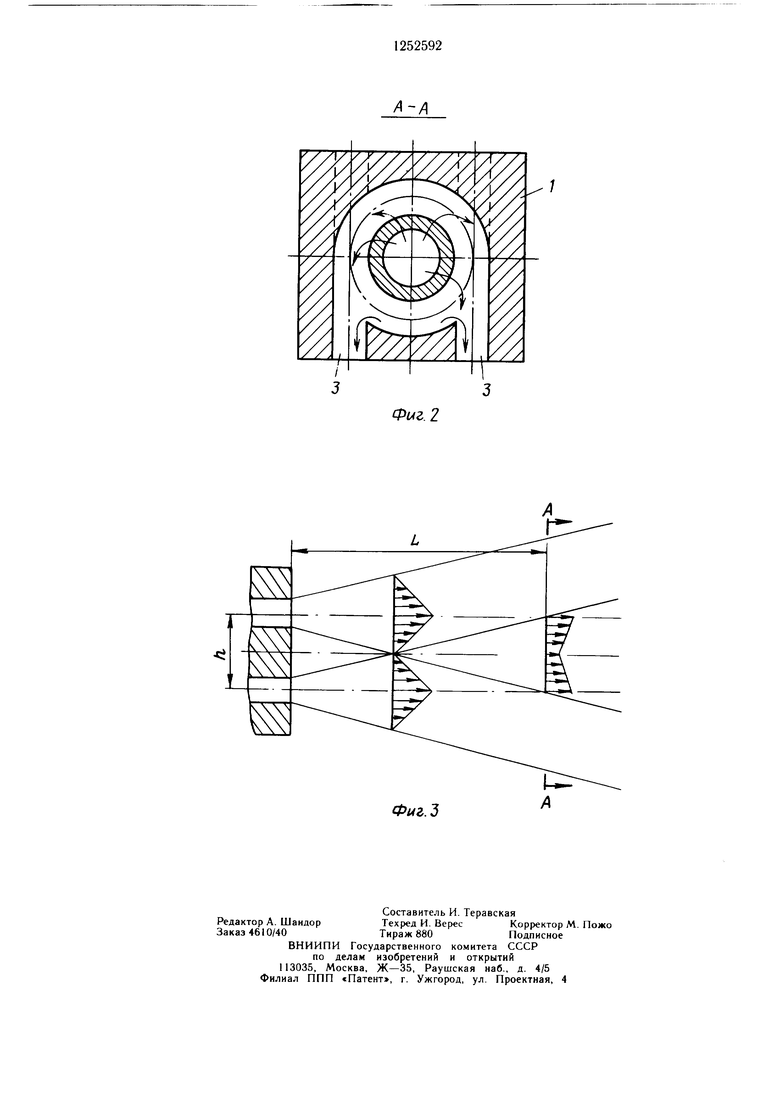

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема слияния струй.

В корпусе 1 с входным 2 и выходным 3 каналами установлена плоская сплошная мембрана 4 постоянной толщины, отделяющая рабочую полость от надмембранной полости 5, которая соединена каналами 6 и 7 с источником высокого давления, а каналом 8 - с атмосферой.

Выходной канал выполнен в виде двух симметрично расположенных относительно седла 9 отверстий 10, соединенных с помощью кольцевой проточки, расположенной коаксиальпо седлу и сопрягающейся по касательной с наружными диаметрами выходных отверстий.

Мембрана 4 перемещается юд действием давления газа, изменяемого с помощью управляющего электромагнитного клапана 11. Между мембраной 4 и седлом 9 расположена пшйба 12 из неметаллического материала со сферической поверхностью, обращенной к мембране. Через канал 7 поступает рабочая среда под тем же давлением.

Устройство работает следующим образом.

При включении электромагнита HJTOK 13 электромагнитного клапана 1 1 онускается вниз и перемещает клапан 11 до перекрытия последним канала 7. При этом прекращается доступ газа (воздуха) под командным давлением из канала 7 в над.мембранную полость 5, и она через канал 8 соединяется с атмосферой, воздух (газ) из надмембранной полости 5 выходит в атмосферу.

Быстрому выходу воздуха (газа) из надмембранной полости 5 способствует перепад давления между нею и входным каналом 2, который обуславливает перемещение вверх от седла шайбы и мембраны 5. Устройство открыто.

При выключении электромагнита (процесс закрывания устройства) воздух (газ), поступающий в канал 7, отжимает электромагнитный клапан II вместе со штоком 13 вверх до перекрытия седла. Вследствие этого воздух (газ) из канала 7 поступает через перепускные каналы в надмембранную полость 5 и заставляет мембрану опуститься до упора иайбы 12 в седло. Устройство закрыто.

Усилие, приводящее к закрыванию входного канала 2, обусловлено разностью пло

щадей мембраны 4 и центрального отверстия седла, находящихся под одним и тем же давлением.

В результате расположения выходных каналов 3 на определенном расстоянии друг от друга, выходящие из них струи воздуха (газа) сливаются в одну с образованием «канала (фиг. 3). Дополнительной особенностью этого канала является сохранение значения потока импульса не только в сечеНИИ, расположенном на расстоянии L от среза выпускного отверстия, но и на протяжении последующего участка длиной /, равной / (3-4)d.

Это обстоятельство является весьма важным при сортировке материалов, так как позволяет одинаково воздействовать на частицы материала, поступающего в виде струи различного сечения.

Наружный диаметр выпускного отверстия касается внутреннего диаметра кольцевой воздухо(газо) подводящей проточки, что уменьшает потери давления внутри устройства благодаря отсутствию дополнительных переходных каналов для воздуха (газа). Шайба, выполненная из капролана, имеет сферическую поверхность, обращенную к

мембране, обеспечивая равно.мерную нагрузку на мембрану при открывании устройства, а шайба перемещается внутри цилиндрической проточки в корпусе устройства. Объем надмембранной полости определяется ходом

и диаметром мембраны. В зависимости от

требуемого быстродействия устройства выбирается суммарная площадь перепускных и выходных каналов.

Другим вариантом выполнения устройства является наличие четырех выходных каналов (отверстий), получаемых путем выполнения сквозными двух имеюпшхся отверстий, это приводит к полному исключению встречных потоков воздуха (газа) внутри устройства и, соответственно, к снижению потерь давления внутри него.

Кроме того, появляется возможность иметь две зоны повыщенпого значения потока импульса, т. е. повысить эффективность и производительность устройства при работе его на сортировке материалов.

Расстояние между осями выходных каналов выбирается в зависимости от их диаметров:

ц 3,8,,-, где . .

а ц Lid,

где/г - расстояние между осями выходных

каналов;

d- диаметр выходного канала; L-расстояние от среза выходного отверстия до места образования зоны повышенного давления.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство импульсной подачи воздуха | 1988 |

|

SU1566153A2 |

| Клапанный механизм для автоматической противопожарной установки | 1989 |

|

SU1639670A1 |

| ВЕНТИЛЬ | 1973 |

|

SU404987A1 |

| Клапан электромагнитный двойной | 2019 |

|

RU2705129C1 |

| Газовый дозирующий клапан двигателей внутреннего сгорания большой мощности | 2023 |

|

RU2801769C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2014 |

|

RU2554175C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫЙ | 2013 |

|

RU2526501C1 |

| Регулятор давления газа | 2021 |

|

RU2766837C1 |

| Устройство для мгновенной отдувки отфильтрованного осадка с дисков вакуум-фильтра | 1990 |

|

SU1813514A1 |

| Генератор импульсов давления потока газа | 1980 |

|

SU890383A1 |

Фиг.З

| Щучинский С | |||

| X | |||

| Аппаратура с электромагнитным приводом | |||

| М., 1978, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Электропневмоклапан | 1978 |

|

SU892093A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-08-23—Публикация

1984-05-15—Подача