I

Изобретение относится к электромагнитным дистанционно управляемым запорным устройствам трубопроводов и предназначено преимущественно для шахтных оросительных систем.

Известны вентили, в которых связанный с установленной в корпусе силовой мембраной и снабженный демпфирующим устройством запорный орган перекрывает выполняемое в корпусе седло под воздействием сигнала управления, формируемого двухходовым пилотным клапаном, рабочая полость которого соединена, каналами управления с линиями нагнетания, слива и надмембранной полостью.

Однако эти вентили не обеспечивают надежную работу систем с загрязненной рабочей средой, посколько в них рабочая среда нротекает по каналам и полостям управляющего клапана в течение всего времени открытия вентиля, при этом каналы с дроссельными участками засоряются, что приводит к выводу вентиля из строя.

Предлагаемый вентиль отличается от известных тем, что в рабочей полости пилотного клапана установлена перегородка с соответствующим запорному органу пилотного клапана дополнительным седлом для отсечки линии нагнетания от надмембранной полости и от линии слива. При .этом запорный орган вентиля связан с силовой мембраной посредством головки щтока, входящей в паз запорного органа, глубина которого превыщает высоту головки не менее, чем на Vs рабочего хода штока. В корпусе вентиля установлен упор,

ограничивающий ход силовой мембраны в сторону закрытия запорного органа.

Это позволяет обеспечить возможность преобразования двухходового пилотного клапана в трехходовой двухседельный пилотный клапан, вследствие чего значительно повышается надежность вентиля при работе на загрязненных средах из-за прекращения постоянных перетечек среды через управляющие каналы и полости (перетечки среды через каналы управлення происходят только в моменты переключения вентиля из закрытого в открытое положение).

Кроме того, становится возможным придание вентилю при определенных условиях

свойств предохранительного клапана.

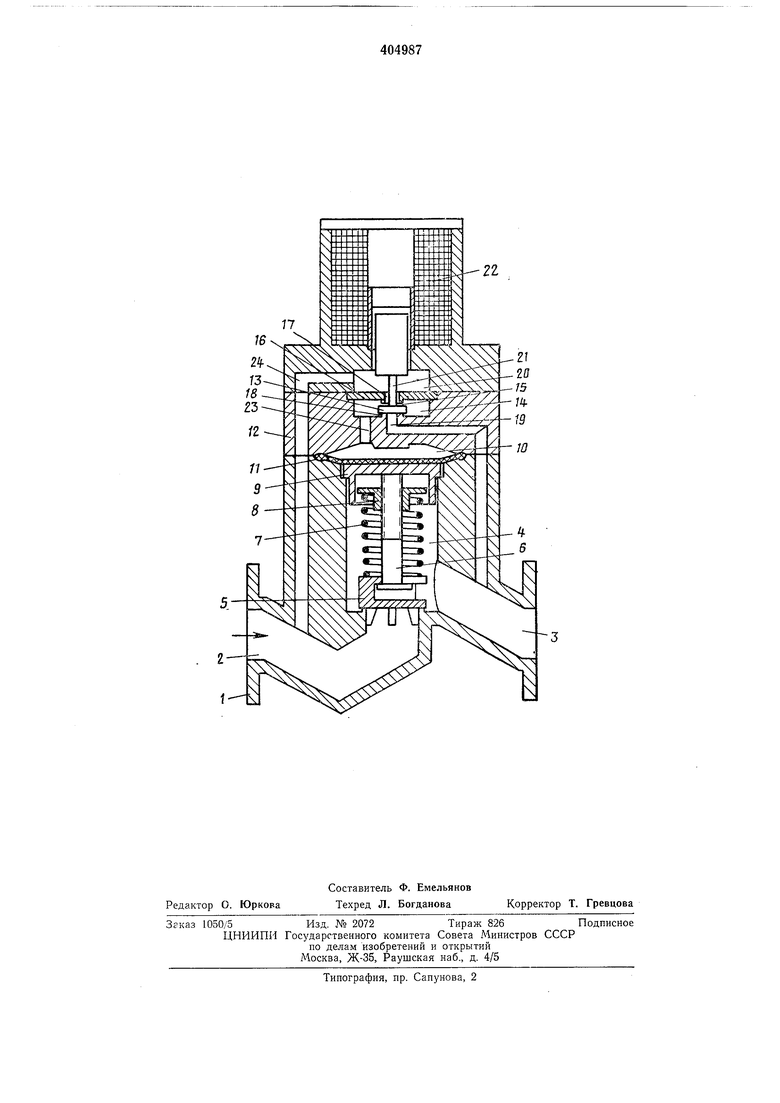

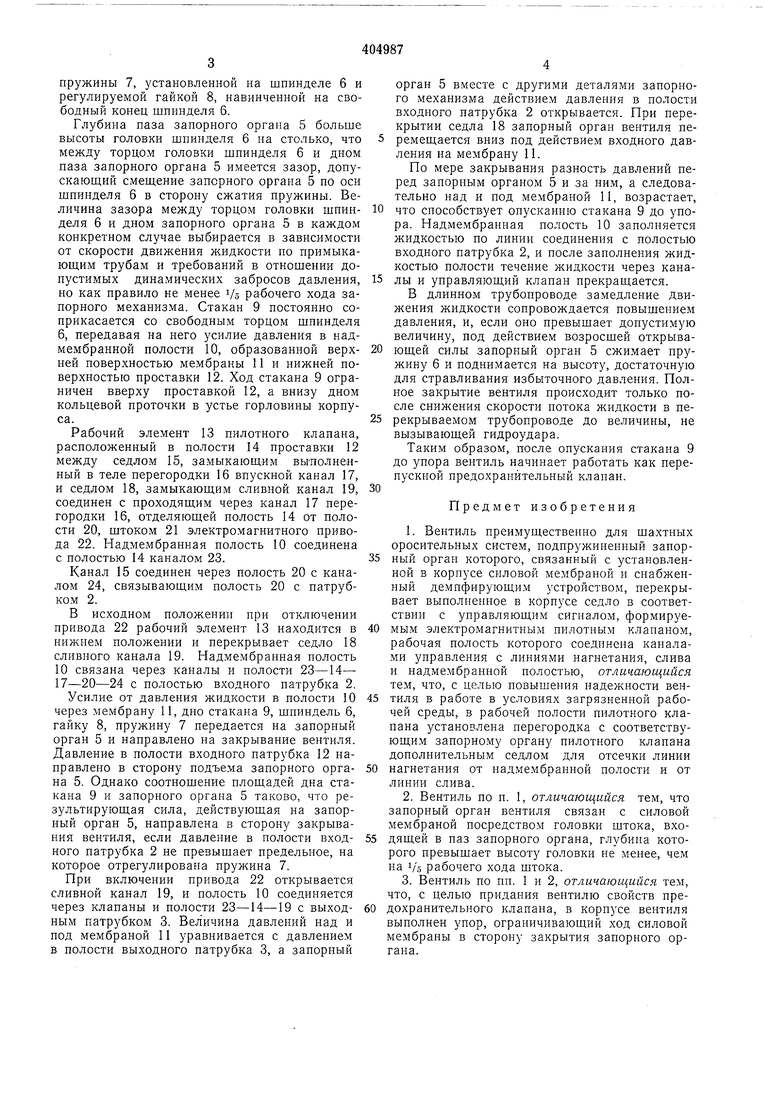

На чертеже представлен предлагаемый вентиль.

Корпус 1 имеет полости входного 2 и выходного 3 патрубков н горловины 4. Полости

патрубков непосредственно соединены.

В полости горловины 4 расположен мембранный запорный механизм. Запорный орган 5 при помощи паза сопряжен с концевой головкой шпинделя бив исходном положении

прижат к выступу этой головки посредством

пружины 7, установленной на шпинделе б и регулируемой гайкой 8, навинченной на свободный конеп шпинделя 6.

Глубина паза запорного органа 5 больше высоты головки шпинделя 6 на столько, что между торцом головки шпинделя 6 и дном паза запорного органа 5 имеется зазор, допускающий смеш.ение запорного органа 5 по оси шпинделя 6 в сторону сжатия пружины. Величина зазора между торцом головки шпинделя 6 и дном запорного органа 5 в каждом конкретном случае выбирается в зависимости от скорости движения жидкости по примыкаюш;им трубам и требований в отношении допустимых динамических забросов давления, но как правило не менее Vs рабочего хода запорного механизма. Стакан 9 постоянно соприкасается со свободным торцом шпинделя 6, передавая на него усилие давления в надмембранной полости 10, образованной верхней поверхностью мембраны 11 и нижней поверхностью проставки 12. Ход стакана 9 ограничен вверху проставкой 12, а внизу дном кольцевой проточки в устье горловины корпуса.

Рабочий элемент 13 пилотного клапана, расположенный в полости 14 проставки 12 между седлом 15, замыкаюш,им выполненный в теле перегородки 16 впускной канал 17, и седлом 18, замыкаюшим сливной канал 19, соединен с проходяш.им через канал 17 перегородки 16, отделяющей полость 14 от полости 20, штоком 21 электромагнитного привода 22. Надмембранная полость 10 соединена с полостью 14 каналом 23.

Канал 15 соединен через полость 20 с каналом 24, связывающим полость 20 с патрубком 2.

В исходном положении при отключении привода 22 рабочий элемент 13 находится в нижнем положении и перекрывает седло 18 сливного канала 19. Надмембранная полость 10 связана через каналы и полости 23-14- 17-20-24 с полостью входного патрубка 2.

Усилие от давления жидкости в полости 10 через мембрану 11, дно стакана 9, шпиндель 6, гайку 8, пружину 7 передается на запорный орган 5 и направлено на закрывание вентиля. Давление в полости входного патрубка 12 направлено в сторону подъема запорного органа 5. Однако соотношение плош.адей дна стакана 9 и запорного органа 5 таково, что результирующая сила, действующая на запорный орган 5, направлена в сторону закрывания вентиля, если давление в полости входного патрубка 2 не превышает предельное, на которое отрегулирована пружина 7.

При включении привода 22 открывается сливной канал 19, и полость 10 соединяется через клапаны и полости 23-14-19 с выходным патрубком 3. Величина давлений над и под мембраной 11 уравнивается с давлением в полости выходного патрубка 3, а запорпый

орган 5 вместе с другими деталями запорного механизма действием давления в полости входного патрубка 2 открывается. При перекрытии седла 18 запорный орган вентиля перемещается вниз под действием входного давления на мембрану 11.

По мере закрывания разность давлений перед запорным оргаиом 5 и за ним, а следовательно над и под мембраной II, возрастает,

0 что способствует опусканию стакана 9 до упора. Надмембранная полость 10 заполняется жидкостью по линии соединения с полостью входного патрубка 2, и после заполнения жидкостью полости течеиие жидкости через кана5 лы и управляющий клапан прекращается.

В длинном трубопроводе замедление Движения жидкости сопровождается повышением давления, и, если оно превышает допустимую величину, под действием возросшей открывающей силы запорпый орган 5 сжимает пружину 6 и поднимается на высоту, достаточную для стравливания избыточного давления. Полное закрытие вентиля происходит только после снижения скорости потока жидкости в перекрываемом трубопроводе до величины, не вызывающей гидроудара.

Таким образом, после опускания стакана 9 до упора вентиль начинает работать как перепускной предохранительный клапан.

Предмет изобретения

1.Вентиль преимущественно для шахтных оросительных систем, подпружиненный запорный орган которого, связанный с установленной в корпусе силовой мембраной и снабженный демпфирующим устройством, перекрывает выполненное в корпусе седло в соответствии с управляющим сигналом, формируемым электромагнитным пилотным клапаном, рабочая полость которого соединена каналами управления с линиями нагнетания, слива и надмембранной полостью, отличающийся тем, что, с целью повышения надежности вентиля в работе в условиях загрязненной рабочей среды, в рабочей полости пилотного клапана установлена перегородка с соответствующим запорному органу пилотного клапана дополнительным седлом для отсечки линии

0 нагнетания от надмембранной полости и от линии слива.

2.Вентиль по п. 1, отличающийся тем, что запорный орган вентиля связан с силовой мембраной посредством головки штока, входящей в паз запорного органа, глубина которого превышает высоту головки не менее, чем на 1/3 рабочего хода штока.

3.Вентиль по пп. 1 и 2, отличающийся тем, что, с целью придания вентилю свойств предохранительного клапана, в корпусе вентиля выполнен упор, ограничивающий ход силовой мембраны в сторону закрытия запорного органа.

Ж -22

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ КЛАПАН | 2008 |

|

RU2390683C1 |

| Электромагнитный вентиль | 1977 |

|

SU796598A1 |

| ВЕНТИЛЬ С ПОДАЧЕЙ СРЕДЫ ПОД ЗАПОРНЫЙ ОРГАН | 1992 |

|

RU2100682C1 |

| СИЛОВОЙ ОЧИСТИТЕЛЬ ЖИДКОСТИ ДЛЯ СИСТЕМ ПЫЛЕПОДАВЛЕНИЯ ГОРНЫХ МАШИН | 1991 |

|

SU1772950A1 |

| ТРЕХСТУПЕНЧАТЫЙ РЕДУКТОР СИСТЕМЫ ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2119084C1 |

| Термоводорегулятор | 1977 |

|

SU661183A1 |

| Управляемый затвор | 1985 |

|

SU1298727A1 |

| Электромагнитный клапан | 1981 |

|

SU956890A1 |

| Регулятор давления | 1972 |

|

SU480056A1 |

| ОСУШИТЕЛЬНО-УВЛАЖНИТЕЛЬНАЯ СИСТЕМА | 2018 |

|

RU2679690C1 |

Авторы

Даты

1973-01-01—Публикация