Изобретение относится к выплавке металла и сплавов в электродуговых печах для преимущественного использования на предприятиях черной металургии и машиностроения.

Цель изобретения - повышение производительности процесса и сокращение расхода электроэнергии.

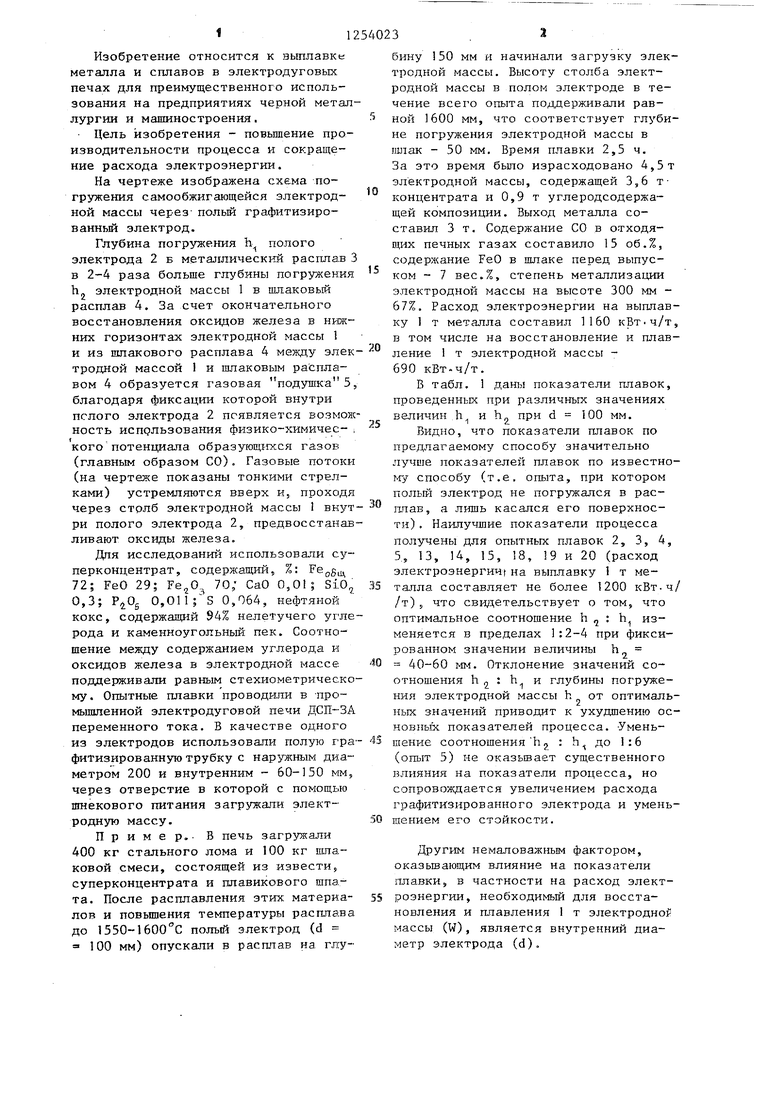

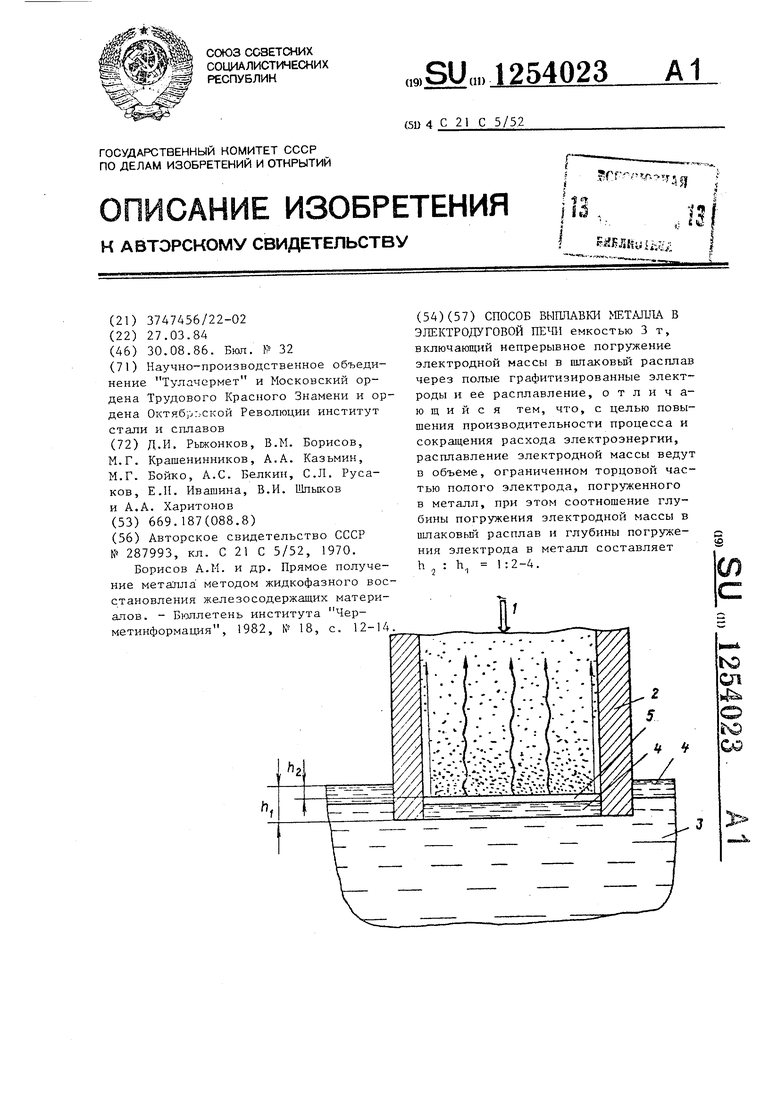

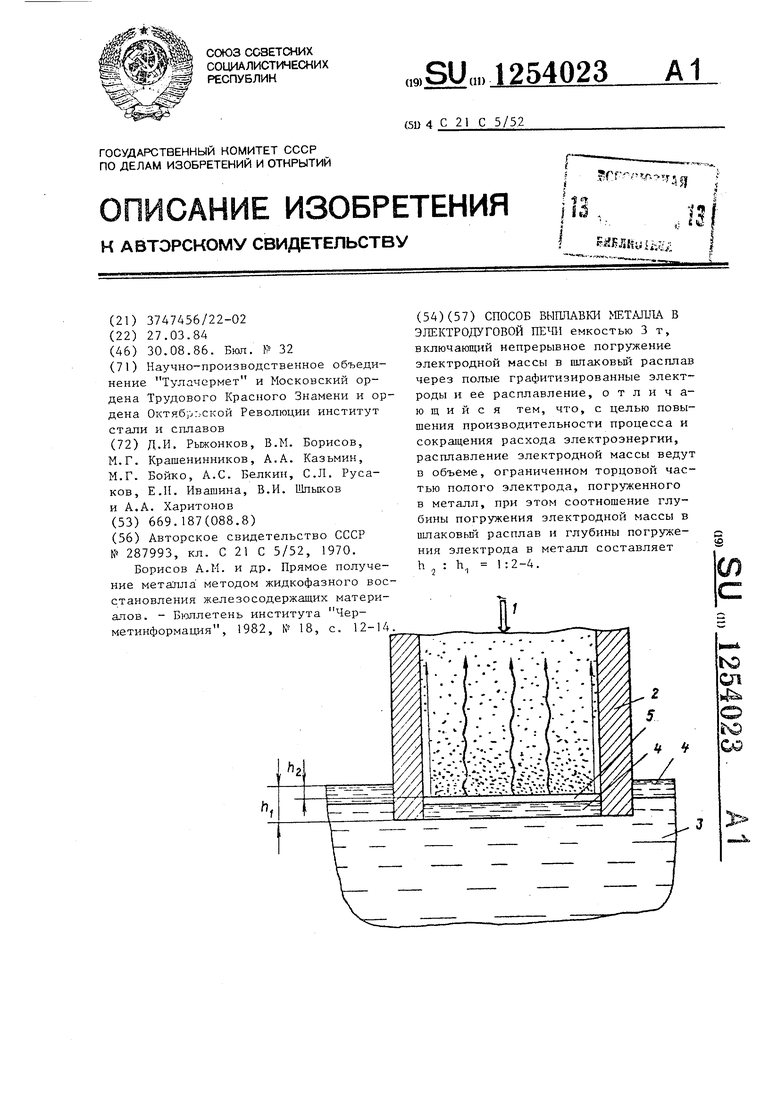

На чертеже изображена схема погружения самообжигающейся электродной массы через- польш графитизиро- ванньй электрод.

Глубина погружения Ь полого электрода 2 в металлический расплав в 2-4 раза больше глубины погружени hjj электродной массы 1 в шлаковьй

0, 0,064, нефтяной ., содержащий 94% нелетучего

расплав 4. За счет окончательного восстановления оксидов железа в нижних горизонтах электродной массы 1 и из шлакового расплава 4 между эле тродной массой 1 и шлаковым расплавом 4 образуется газовая подушка 5 благодаря фиксации которой внутри пслого электрода 2 появляется возмоность испрльзования фрззико-химичес- кого потенциала образующихся газов (главным образом СО). Газовые поток (на чертеже показаны тонкими стрелками) устремляются вверх и,, проход через столб электродной массы 1 вну ри полого электрода 2, предвосстана ливают оксиды железа.

Дпя исследований использовали с.у перконцентрат, содержащий, %: . 72; FeO 29; 70; CaO 0,01; SiO 0,3; кокс

рода и каменноугольный: пек. Соотношение между содержанием углерода и оксидов железа в электродной массе. поддерживали равным стехиометрическ му. Опытные плавки проводили в -про- мьшшеиной электродуговой печи ДСП-З переменного тока. В качестве одного из электродов использовали полую гр фитизированную трубку с наружным диаметром 200 и внутренним - 60-150 мм через отверстие в которой с помощью шнекового питания загружали электродную массу.

Пример.. В печь загружали 400 кг стального лома и 100 кг шлаковой смеси, состоящей из извести, суперконцентрата и плавикового шпата. После расплавления этих материа лов и повьш1ения температуры расплав до 1550-1600 с польй электрод (d 100 мм) опускали в расплав на глу

j-щав,

бину 150 мм и начинали загрузку электродной массы. Высоту столба электродной массы в полом электроде в течение всего опыта поддерживали равной 1600 мм, что соответствует глубине погружения электродной массы в излгж - 50 мм. Время плавки 2,5 ч. За это время было израсходовано 4,5т электродной массы, содержащей 3,6 т- концентрата и 0,9 т углеродсодержа- щей композиции. Выход металла составил 3 т. Содержание СО в отходящих печных газах составило 15 об.%, содержание FeO в шлаке перед выпуском 7 вес.%, степень металлизации электродной массы на высоте 300 мм - 67%. Расход электроэнергии на выплавку 1 т металла составил 1160 кВт.ч/т, в том числе на восстановление и плавление 1 т электродной массы - 690 кВт.ч/т.

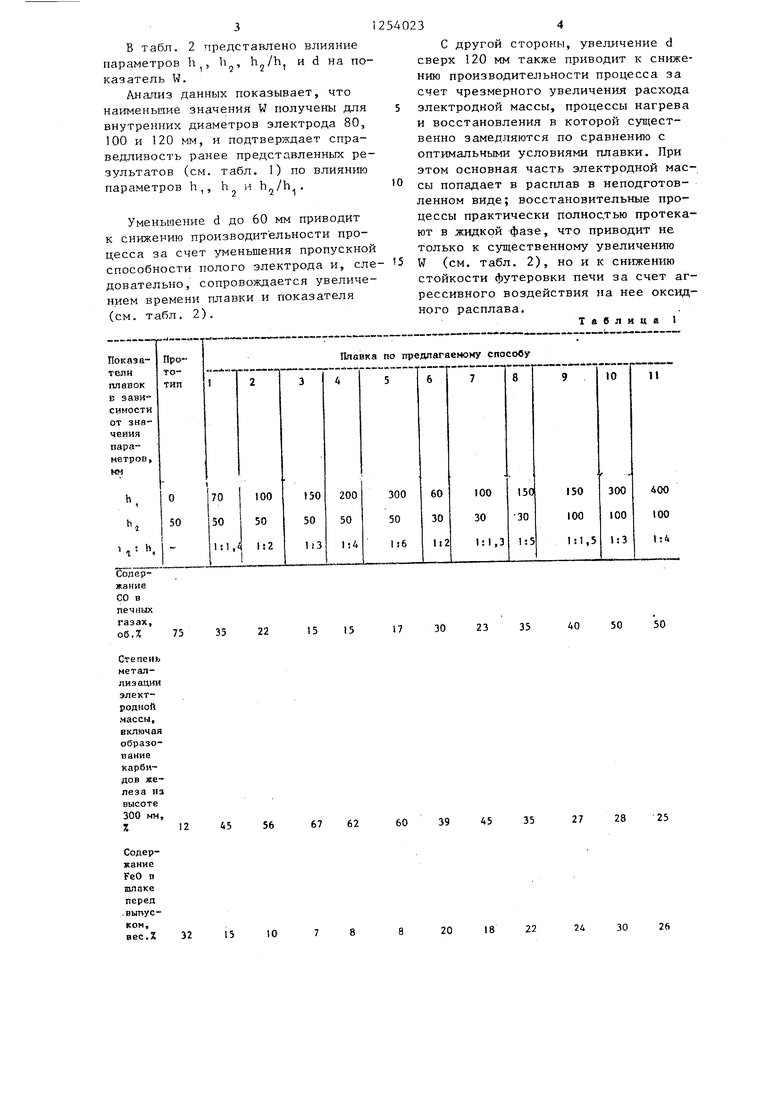

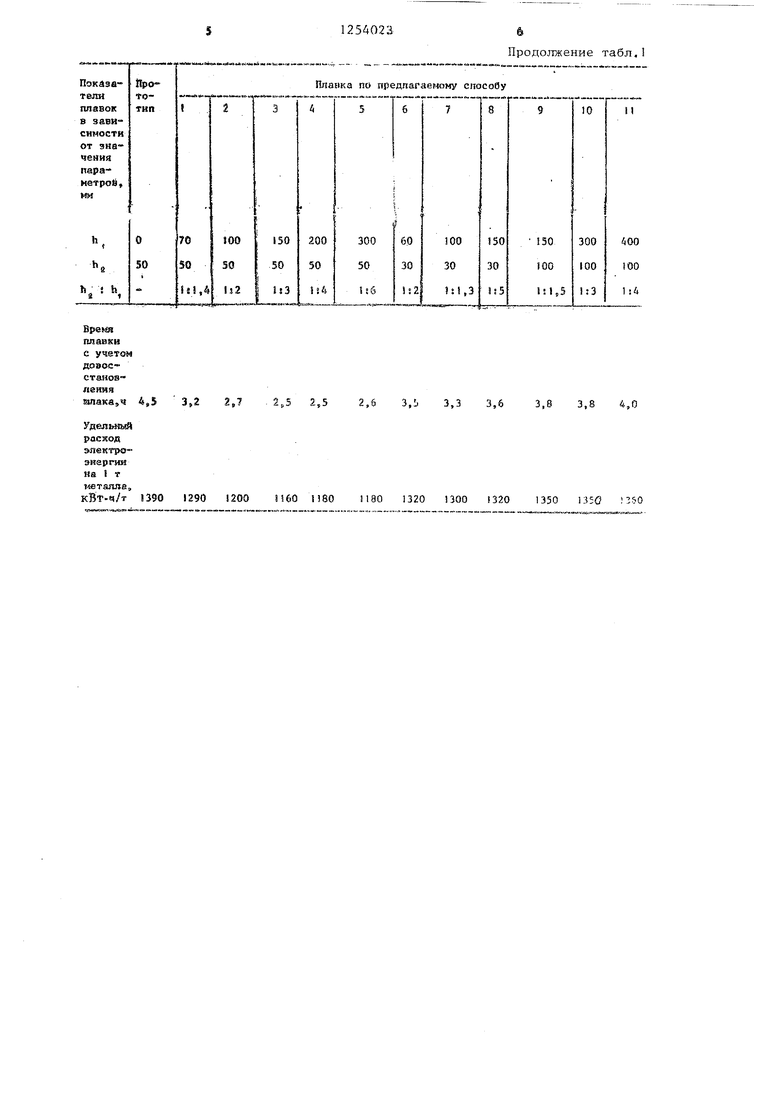

В табл. 1 даны показатели плавок, проведенных при различных значениях величин h и hg при d 100 мм.

Видно, что показатели плавок по предлагаемому способу значительно лучше показателей плавок по известно- г-гу способу (т.е. опыта, при котором полый электрод не погружался в рас- а лишь касался его поверхности) . Наилучшие показатели процесса получены для опытных плавок 2, 3, 4, 5, 13, 14, 15, 18, 19 и 20 (расход электроэнергии на выплавку 1 т металла составляет не более 1200 кВт-ч/ /т) 5 что сви : етельствует о том, что оптимальное соотношение h , : h изменяется в пределах 1:2-4 при фиксированном значении величины h 4060 мм. Отклонение значений соотношения h 2 : h и глубины погружения электродной массы h от оптимальных значений приводит к ухудшению ос- HOBHbDi показателей процесса. Уменьшение соотношения hj : h до 1:6 (опыт 5) не оказывает существенного влияния на показатели процесса, но сопровождается увеличением расхода графитизированного электрода и уменьшением его стойкости.

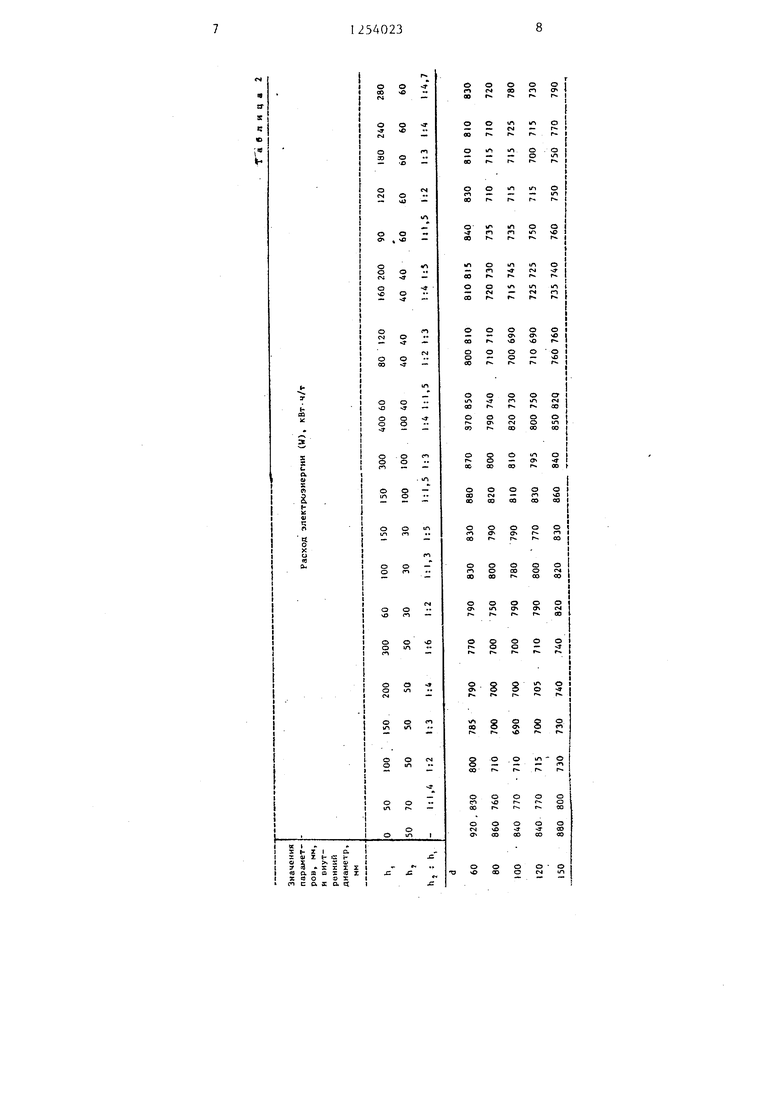

Другим немаловажным фактором, оказьшающим влияние на показатели 1 шавки, в частности на расход электроэнергии, необходимый для восстановления и плавления 1 т электродной массы (W), является внутренний диаметр электрода (d).

31

в табл. 2 представлено влияние параметров h, li , , и d на показатель W.

Анализ данных показывает, что наименьшие значения W получены для внутренних диаметров электрода 80, 100 и 120 мм, и подтверждает справедливость ранее представленных результатов (см. табл. 1) по влиянию параметров h, h li .

Уменьшение d до 60 мм приводит к снижению производительности процесса за счет уменьшения пропускной способности полого электрода и, еле довательно, сопровождается увеличением времени плавки и показателя (см. табл. 2).

Плавка по предлагаемому спосову

22

t5

15

56

67

62

10

540234

С другой стороны, увехшчение d сверх 120 мм также приводит к снижению производительности процесса за счет чрезмерного увеличения расхода 5 электродной массы, процессы нагрева и восстановления в которой существенно замедляются по сравнению с оптимальными условиями плавки. При этом основная часть электродной массы попадает в расплав в неподготовленном виде; восстановительные процессы практически полностью протекают в жидкой фазе, что приводит не только к существенному увеличению W (см. табл. 2), но и к снижению стойкости футеровки печи за счет агрессивного воздействия на нее оксидного расплава.

Тйблица I

10

15

30

23

35

40

50

50

39

35

27

28

25

18

22

24

30

26

Вргия

плавки

с учетом

довосстаиовленяя

апака ч 4,5

Удельный

расход

э иектроэнергия

яв I т

1 таяяа,

кВг-ч/т 1390

3,2 2,7

1290 1200

„5 2,5 2,6 3, 3,3 3,6 3,8 3,8 4,0

1160 П80 1180 1320 )300 1320 1350 1350 350

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки металла из железорудных материалов в электродуговой печи | 1989 |

|

SU1668408A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| Способ выплавки силикомарганца в прямоугольной руднотермической печи | 1986 |

|

SU1520128A1 |

| Способ получения сплава на основе кремния,кальция,алюминия и железа | 1985 |

|

SU1276680A1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| МАССА ДЛЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 0 |

|

SU287993A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Борисов A.M | |||

| и др | |||

| Прямое получение металла методом жидкофазного восстановления железосодержащих материалов | |||

| - Бюллетень института Чер- метинформация, 1982, № 18, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-08-30—Публикация

1984-03-27—Подача