4fJ

k

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

Изобретение относится к электротермии получения металла. Цель - повышение степени удаления серы и фосфора, а также стойкости электрода и футеровки печи. S и P удаляются в процессе выплавки как в газовую фазу в виде своих летучих соединений (в ходе твердофазного восстановления), так и в шлак при расплавлении. Регулирование подачи восстановителя в кольцевой зазор и состав смеси позволяет контролировать скорости твердо- и жидкофазного восстановления электродной массы. В зависимости от исходного содержания S и P в железорудном материале можно организовать как окислительные условия для удаления P, так и восстановительные с высокой степенью удаления S. 1 табл.

Изобретение относится к черной металлургии, преимущественно электротермии получения металла из железорудных материалов, и может быть использовано на пред- приятиях черной металлургии и машиностроения.

Цель изобретения - повышение степени удаления серы и фосфора, а также стойкости электрода и футеровки печи.

Регулирование подачи восстановителя в кольцевой зазор и в состав смеси позволяет контролировать скорости твердофазного и жидкофазного восстановления электродной массы в зависимости от исходного содержания серы и фосфора в железорудных материалах. Регулирование степени предварительного восстановления позволяет организовать как окислительные условия для удаления фосфора в шлак, так и восстановительные с высокой степенью удаления серы.

Для подачи электродной массы используют полый графитовый электрод, который в предлагаемом способе помимо устройства для транспортировки материалов является реактором, обеспечивающим взаимодействие между оксидами железа и восстановителем, входящим в состав электродной массы. В результате этого взаимодействия степень твердофазного восстановления электродной массы до расплавления достигает 80 - 100%. При твердофазном восстановлении возможно образование и удаление в газовую фазу летучих соединений S и Р.

Подача восстановителя в кольцевой зазор графитового электрода позволяет значительно увеличить срок службы полых электродов, так как он экранирует внутреннюю поверхность электрода и препятствует взаимодействию между углеродом электрода и оксидами железа. Непрореагировавшая (избыточная) часть восстановителя

О

о

00 4 О 00

попадает на поверхность шлакового расплава, защищая футеровку печи от агрес сивного воздействия оксидного железистого расплава.

Повышение степени удаления серы и фосфора можно достигнуть путем перевода их в газовую или шлаковую фазы. Наиболее благоприятные условия для удаления фосфора и серы в газовую среду создаются в верхней и средней частях столба электрод- ной мяссы, т.е. в менее прогретых и менее восстановленных участках электродной массы. В верхних слоях электродной массы, температура которых не превышает 300°С, возможна реакция

2(Р) + ЗН2 .

для протекания которой необходимо использование восстановителя с высоким содержанием летучих. В предлагаемом способе для этой цели используется каменноугольный пек, который содержит 59-63% летучих, состоящих в основном из водорода.

Сера в восстановительных условиях удаляется в газовую фазу в виде соединений HaS, COS, SO и SO2. Подача восстановителя в состав электродной массы в предлагаемом способе способствует созданию восстановительной атмосферы, так как продуктами твердофазного восстановления оксидов железа восстановителем (протека- ющей в нижней и средней частях столба электродной массы) являются СО (80 - 90%) и С02 (10 - 20%). При наличии в атмосфере Н2 (за счет деструкции пека и восстановите- ля), СО и СО2 в верхней и средней частях столба электродной массы возможно протекание реакций:

FeS + ЗС02 FeQ + ЗСО + S02f,

FeS + 2С02 FeO + 2СО + S02f,

FeS + CO Fe+COS f, .

FeS + Ha Fe + HteS -f.

Удаление серы из нижней части электродной массы в газовую фазу не происходит в результате поглощениясвосстановленным железом серосодержащих газов. В зависи- мости от расхода восстановителя в смеси степень удаления S и Р в газовую фазу может изменяться в пределах 60 - 80 и 20 - 40% соответственно.

Неполное восстановление оксидов же- леза способствует обесфссфорированию металла, так как фосфор концентрируется в недовосстановленном продукте. Установлено, что восстановленное на 90-95% металлическое железо практически не содержит фосфор. Скачивание фосфористого шлака в ходе плавки позволяет перерабатывать в предлагаемом способе фосфористые материалы.

Содержание восстановителя в электродной массе и кольцевом зазоре получено экспериментальным путем и обусловлено повышением степени удаления серы и фосфора, эффективной защитой графитовых электродов и футеровки печи от эрозии и поддержанием заданной концентрации углерода в ванне печи.

При подаче в кольцевой зазор меньше 10% восстановителя не обеспечивается защита как электрода, так и футеровки печи от взаимодействия с расплавом. Подача восстановителя в кольцевой зазор свыше 25% приводит к образованию вязких карбидных шлаков.

Выбор соотношения расхода восстановителя в кольцевом зазоре и в электродной массе зависит от степени загрязненности исходных материалов серой и фосфором.

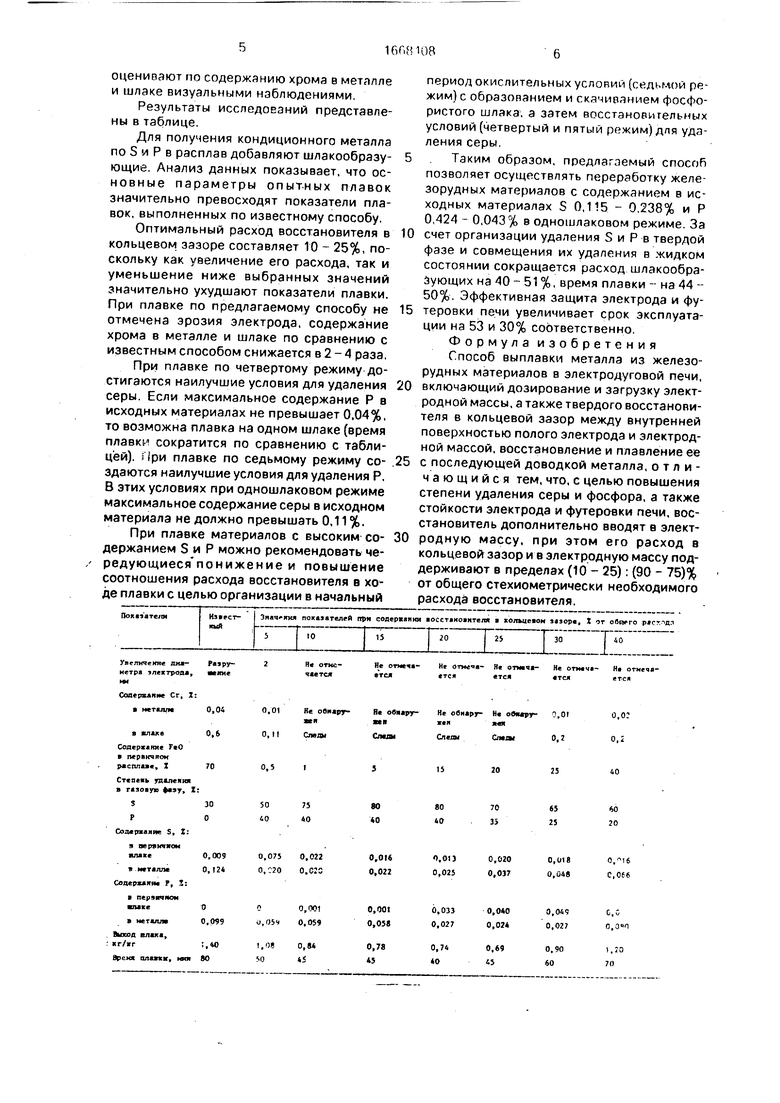

Пример. Исследования проводят в электродуговой печи емкостью 50 кг. Во внутреннюю полость электпода помещают керамическую трубку со специальным фиксирующим и подъемным устройством, зазор между электродом и трубкой составляет 4 - 6 мм. В зависимости от высоты подъема керамической трубки изменяют расход восстановителя в кольцевом зазоре электрода с электродной массой в пределах 0 - 40% от его общего расхода. Восстановитель подают в специальную воронку, связанную с кольцевым зазором керамической трубки. Во внутреннюю полость керамической трубки, снабженной другой воронкой, непрерывно загружают предварительно приготовленную смесь железорудного материала и восстановителя.

В качестве железорудного материала используют концентрат, в качестве восстановителя - смесь нефтекокса и пека. Содержание серы и фосфора в исходной смеси составляет 0,200 и 0,099% соответственно.

Плавку проводят следующим образом. Вначале совмещают нижний торец керамической трубки в одной плоскости с нижним торцом графитового электрода и в таком положении опускают электрод в предварительно расплавленный шлак. По мере погружения электрода в шлак одновременно в обе полости электрода загружают шихтовые материалы. Изменение содержания восстановителя в кольцевом зазоре осуществляют изменением высоты подъема керамической трубки. Выход металла на всех исследуемых режимах плавок доводят до 30 - 35 кг.

На каждом режиме определяют содержание серы и фосфора в металле, эрозию электрода. Разъедание футеровки печи, состоящей из хромомагнезитового кирпича,

оценивают по содержанию хрома в метллле и шлаке визуальными наблюдениями.

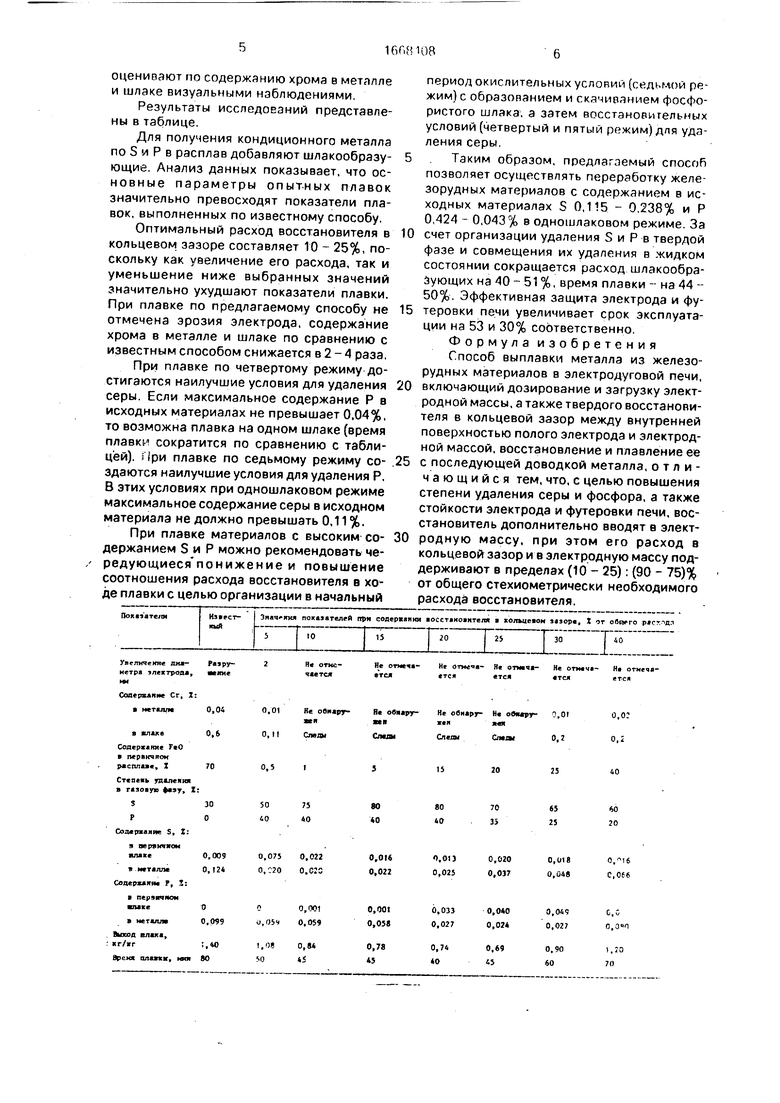

Результаты исследований представлены в таблице.

Для получения кондиционного металла по S и Р в расплав добавляют шлакообразу- ющие. Анализ данных показывает, что основные параметры опытных плавок значительно превосходят показатели плавок, выполненных по известному способу.

Оптимальный расход восстановителя в кольцевом зазоре составляет 10 - 25%, поскольку как увеличение его расхода, так и уменьшение ниже выбранных значений значительно ухудшают показатели плавки. При плавке по предлагаемому способу не отмечена эрозия электрода, содержание хрома в металле и шлаке по сравнению с известным способом снижается в 2 - 4 раза.

При плавке по четвертому режиму достигаются наилучшие условия для удаления серы. Если максимальное содержание Р в исходных материалах не превышает 0.04%, то возможна плавка на одном шлаке (время плавки сократится по сравнению с таблицей), i ри плавке по седьмому режиму со- здаются наилучшие условия для удаления Р, В этих условиях при одношлаковом режиме максимальное содержание серы в исходном материала не должно превышать 0,11 %.

При плавке материалов с высоким со- держанием S и Р можно рекомендовать чередующиеся понижение и повышение соотношения расхода восстановителя в ходе плавки с целью организации в начальный

4

0,01Не овна

0,11Следы

0,5

50 1.0

I

75 40

период окислительных условии (седьмой режим) с образопанием и скачиванием фосфористого шлака, а затем восстановительных условий (четвертый и пятый режим) для удаления серы.

Таким образом, предлагаемый способ позволяет осуществлять переработку железорудных материалов с содержанием в исходных материалах S 0,115 - 0.238% и Р 0,424 - 0,043% в одношлаковом режиме. За счет организации удаления S и Р в твердой фазе и совмещения их удаления в жидком состоянии сокращается расход шлакообра- зующих на 40 - 51 %, время плавки - на 44 - 50%. Эффективная защита электрода и футеровки печи увеличивает срок эксплуатации на 53 и 30% соответственно. Формула изобретения Способ выплавки металла из железорудных материалов в электродуговой печи, включающий дозирование и загрузку электродной массы, а также твердого восстановителя в кольцевой зазор между внутренней поверхностью полого электрода и электродной массой, восстановление и плавление ее с последующей доводкой металла, отличающийся тем, что, с целью повышения степени удаления серы и фосфора, а также стойкости электрода и футеровки печи, восстановитель дополнительно вводят в электродную массу, при этом его расход в кольцевой зазор и в электродную массу поддерживают в пределах (10 - 25): (90 - 75)% от общего стехиометрически необходимого расхода восстановителя.

Не овнару Не овмру- 0,01 женмя

Слеш

15

Слеш

20

о.г

25

о,о: о,:

40

80 40

70 35

65 25

ад

20

| Способ подачи зернистых материалов в расплав стали | 1983 |

|

SU1104166A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-19—Подача