Изобретето-ге относится к способам и устройствам для нанесения металлических покрытий на поверхность пористого материала, не обладающего электронной проводимостью, например ионообменной диафрагмы, и может быть использовано в электрохимических установках.

.Цель изобретения - улучшение структуры покрытия и .обеспечение возможности получения металлического покрытия необходимого состава, толщины на поверхности пористой диафрагмы непосредственно в сборке электрохимической установки пло.тно- упакованной конструкции, где она затем применяется.

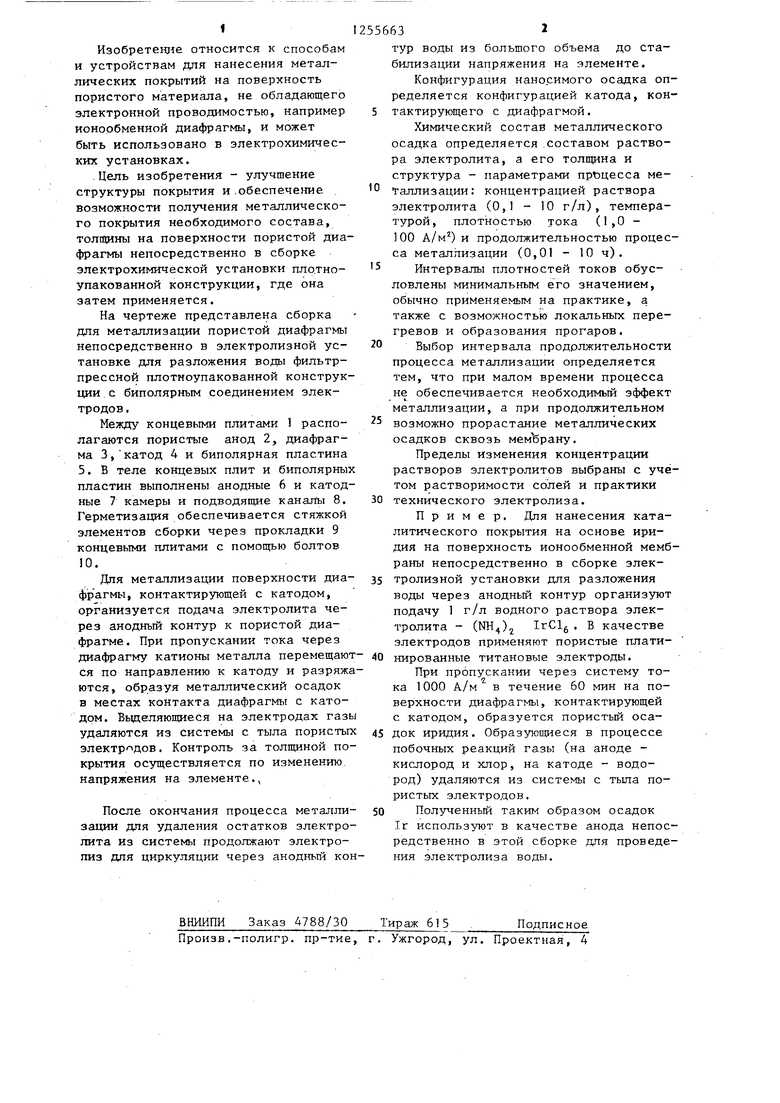

На чертеже представлена сборка для металлизации пористой диафрагмы непосредственно в электролизной установке для разложения воды фильтр- прессной плотноупакованной конструкции с биполярным соединением электродов .

Между концевыми плитами 1 располагаются пористые анод 2, диафрагма 3,катод 4 и биполярная пластина 5. В теле концевых плит и биполярны пластин выполнены анодные 6 и катодные 7 камеры и подводящие каналъ 8. Герметизация обеспечивается стяжкой элементов сборки через прокладки 9 концевыми плитами с помощью болтов 10.

Для металлизации поверхности диа фр агмы, контактирующей с катодом, организуется подача электролита через анодный контур к пористой диафрагме. При пропускании тока через диафрагму катионы металла перемещаю ся по направлению к катоду и разряж ются, образуя металлический осадок в местах контакта диафрагмы с катодом. Вьщеляющиеся на электродах газ удаляются из системы с тыла пористы электродов. Контроль за толщиной покрытия осуществляется по изменению напряжения на элементе.,

После окончания процесса металлизации для удаления остатков электролита из системы продолжают электролиз для циркуляции через анодный кон

ВНИИПИ

Заказ 4788/30

Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

15

25

556632

тур воды из большого объема до стабилизации напряжения на элементе.

Конфигурация наносимого осадка определяется конфигурацией катода, кон- 5 тактирукяцего с диафрагмой.

Химический состав металлического осадка определяется составом раствора электролита, а его толщина и структура - параметрами процесса ме- Таллизации: концентрацией раствора электролита (0,1 - 10 г/л), температурой, плотностью тока (1,0 - 100 А/м ) и продолжительностью процесса металлизации (0,01 - 10 ч).

Интервалы плотностей токов обусловлены минимальнь м его значением, обычно применяемым на практике, а также с возможностью локальных перегревов и образования прогаров, 20 Выбор интервала продолжительности процесса металлизации определяется тем, что при малом времени процесса не обеспечивается необходимый эффект металлизации, а при продолжительном возможно прорастание металлических осадков сквозь мембрану.

Пределы изменения концентрации растворов электролитов выбраны с учётом растворимости солей и практики 30 технического электролиза.

Пример. Для нанесения каталитического покрытия на основе иридия на поверхность ионообменной мембраны непосредственно в сборке элек- 35 тролизной установки для разложения воды через анодный контур организуют подачу 1 г/л водного раствора электролита - (NH) . В качестве электродов применяют пористые штати- 40 нированные титановые электроды.

При пропускании через систему тока 1000 А/м в течение 60 мин на поверхности диафрагмы, контактирующей с катодом, образуется пористый оса- 45 док иридия. Образующиеся в процессе побочных реакций газы (на аноде - кислород и хлор, на катоде - водород) удаляются из системы с тыла пористых электродов.

50 Полученный таким образом осадок 1г используют в качестве анода непосредственно в этой сборке для проведения электролиза воды.

Тираж 615

Подписное

| Способ металлизации ионообменной диафрагмы топливного элемента | 1976 |

|

SU568989A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1983-12-15—Подача