1

Изобретение относится к горной промышленности -и предназначено для проведения подготовительных вырабо-г ток вприсечку к выработанному пространству.

Цель изобретения - повьппение эффективности проведения подготовительных выработок путем снижения числа конвейеров и повышения безопасности работ.

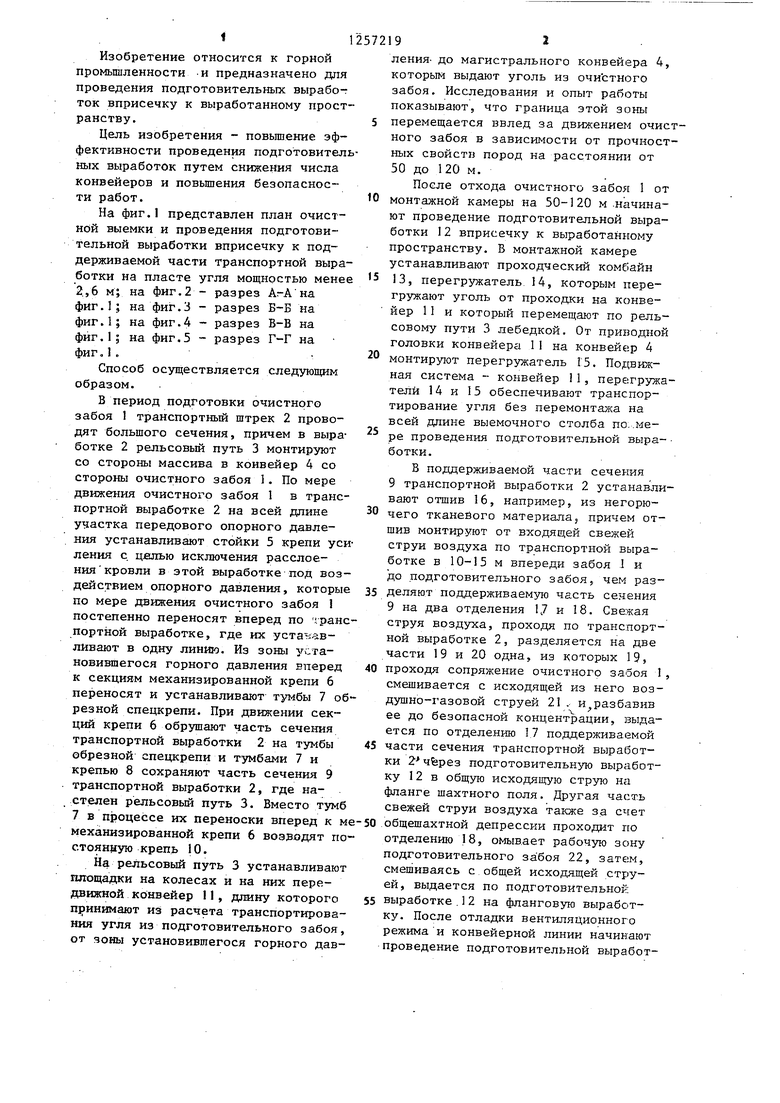

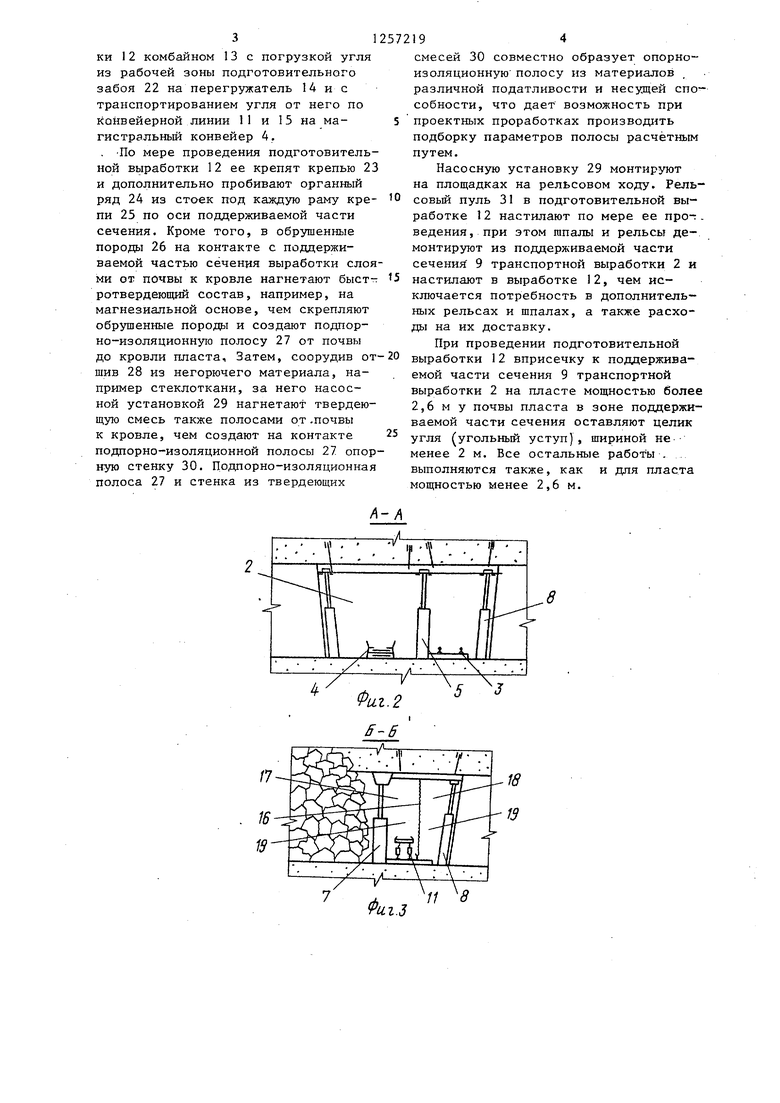

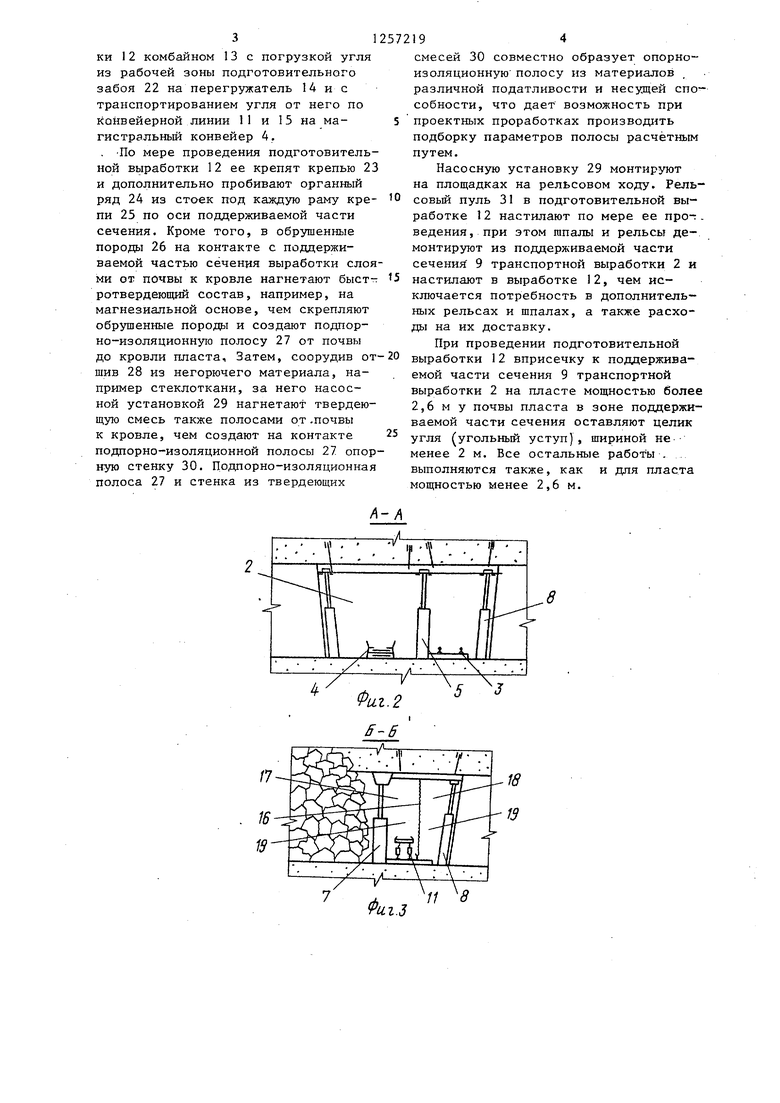

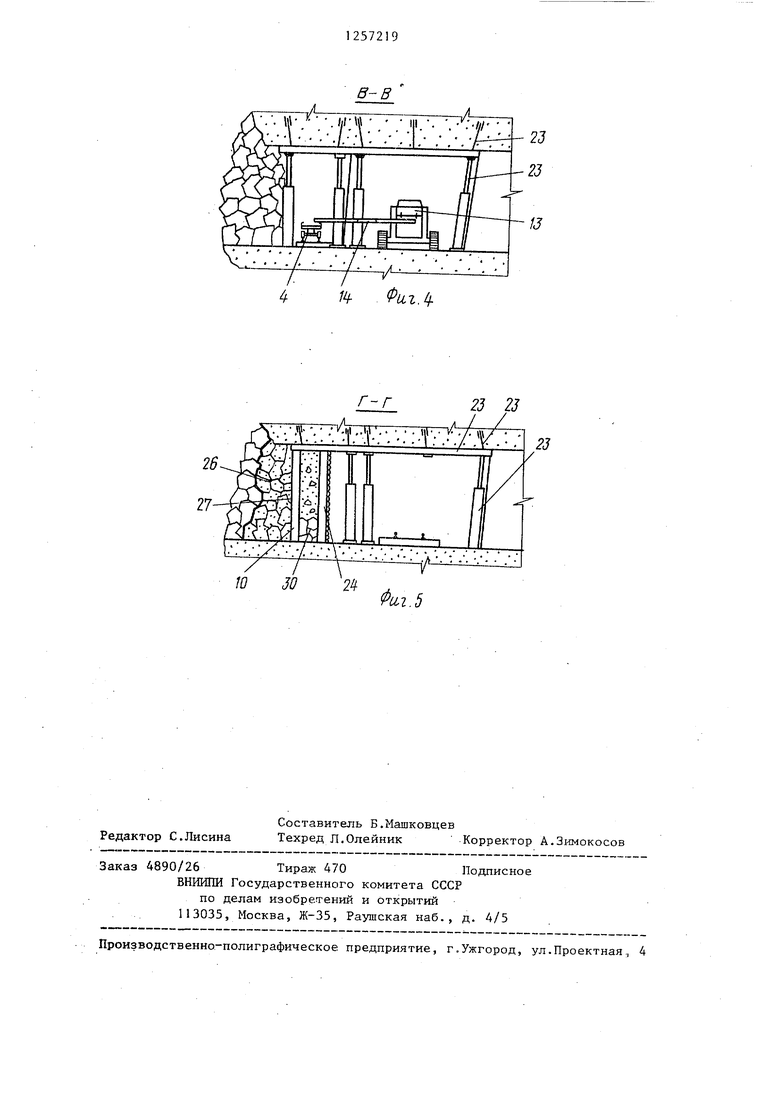

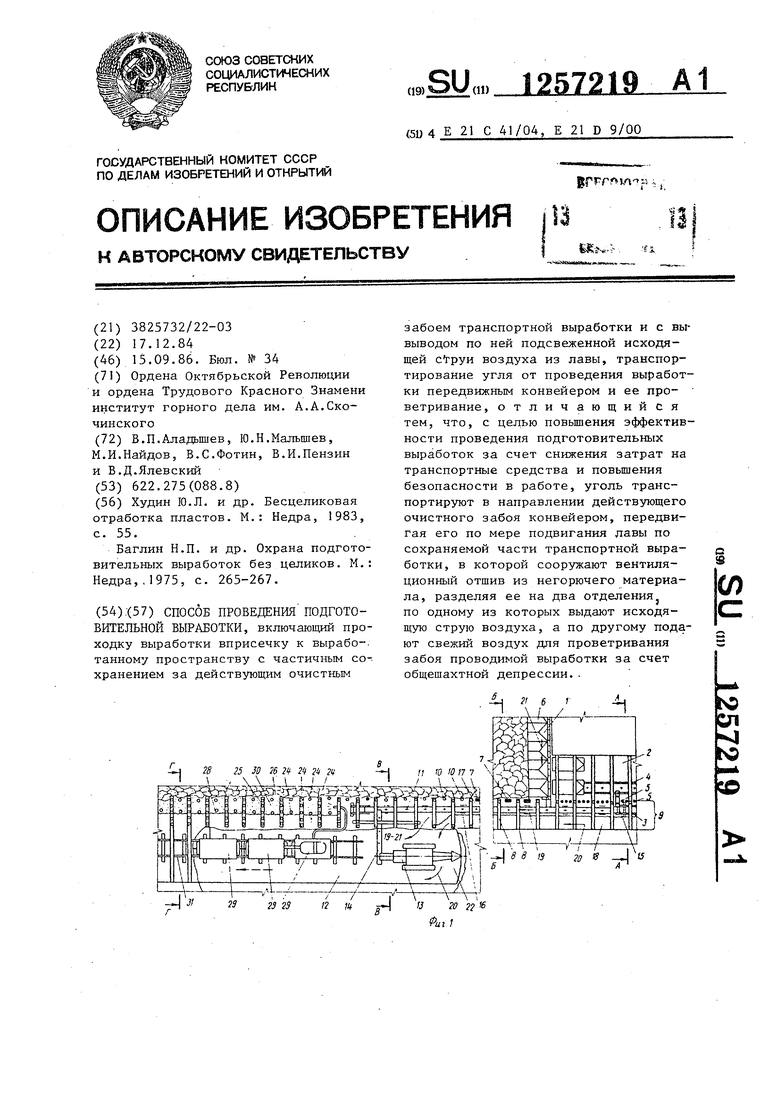

На фиг.1 представлен план очистной выемки и проведения подготовительной выработки вприсечку к поддерживаемой части транспортной выработки на пласте угля мощностью менее 2,6 м; на фиг.2 - разрез Аг-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг,.

Способ осуществляется следующим образом.

В период подготовки очистного забоя 1 транспортный штрек 2 проводят большого сечения, причем в выработке 2 рельсовый путь 3 монтируют со стороны массива в конвейер 4 со стороны очистного забоя 1. По мере движения очистного забоя 1 в транспортной выработке 2 на всей дпине участка передового опорного давления устанавливают стойки 5 крепи усиления с. целью исключения расслое- ния кровли в этой выработке под воздействием опорного давления, которые по мере движения очистного забоя 1 постепенно переносят вперед по чранс- портной выработке, где их устанавливают в одну линию. Из зоны установившегося горного давления вперед к секциям механизированной крепи 6 переносят и устанавливают тумбы 7 обрезной спецкрепи. При движении секций крепи 6 обрушают часть сечения транспортной выработки 2 на тумбы обрезной спецкрепи и тумбами 7 и крепью 8 сохраняют часть сечения 9 транспортной выработки 2, где на- стелен рельсовый путь 3. Вместо тумб

20

12572192

ления- до магистрального конвейера 4 которым выдают уголь из очистного забоя. Исследования и опыт работы показывают, что граница этой зоны

5 перемещается ввлед за движением очи ного забоя в зависимости от прочнос ных свойств пород на расстоянии от 50 до 120 м.

После отхода очистного забоя 1 о

10 монтажной камеры на 50-120 м .начина ют проведение подготовительной выра ботки 12 вприсечку к выработанному пространству. В монтажной камере устанавливают проходческий комбайн

5 13, перегружатель 14, которым перегружают уголь от проходки на конвейер 11 и который перемещают по рель совому пути 3 лебедкой. От приводно головки конвейера 1I на конвейер 4 монтируют перегружатель Г5. Подвюк- ная система - конвейер I1, перегруж тели 14 и I5 обеспечивают транспортирование угля без перемонтажа на всей длине выемочного столба по;.мере проведения подготовительной выра ботки.

В поддерживаемой части сечения 9 транспортной выработки 2 устанавл вают отшив 16, например, из негорючего тканевого материала, причем от шив монтируют от входящей свежей струи воздуха по транспортной выра ботке в 10-15 м впереди забоя 1 и до подготовительного забоя, чем раз

35 деляют поддерживаемую часть сенения 9 на два отделения 17 и 18. Свежая струя воздуха, проходя по транспорт ной выработке 2, разделяется на дв части 19 и 20 одна, из которых 19,

40 проходя сопряжение очистного забоя смешивается с исходящей из него воз душно-газовой струей 21 . и.,разбавив ее до безопасной концентрации, выд ется по отделению 1.7 поддерживаемой

45 части сечения транспортной выработки 2- через подготовительную выработ ку 12 в общую исходящую струю на фланге шахтного поля. Другая часть свежей струи воздуха также за счет

25

30

7 в процессе их переноски вперед к ме-50 общешахтной депрессии проходит по механизированной крепи 6 возродят по- отделению 18, омывает рабочую зону стоянную крепь 10.подготовительного за боя 22, затем,

На рельсовый путь 3 устанавливают площадки на колесах и на них передвижной конвейер I1, длину которого принимают из расчета транспортирования угля из подготовительного забоя.

смешиваясь с , общей исходящей CTjiy- ей, выдается по подготовительной 55 выработке.12 на фланговую выработку. После отладки вентиляционного режима и конвейерной линии начинаю проведение подготовительной вырабо

от зоны установившегося горного дав

-

20

2572192

ления- до магистрального конвейера 4, которым выдают уголь из очистного забоя. Исследования и опыт работы показывают, что граница этой зоны

5 перемещается ввлед за движением очистного забоя в зависимости от прочностных свойств пород на расстоянии от 50 до 120 м.

После отхода очистного забоя 1 от

10 монтажной камеры на 50-120 м .начинают проведение подготовительной выработки 12 вприсечку к выработанному пространству. В монтажной камере устанавливают проходческий комбайн

5 13, перегружатель 14, которым перегружают уголь от проходки на конвейер 11 и который перемещают по рельсовому пути 3 лебедкой. От приводной головки конвейера 1I на конвейер 4 монтируют перегружатель Г5. Подвюк- ная система - конвейер I1, перегружатели 14 и I5 обеспечивают транспортирование угля без перемонтажа на всей длине выемочного столба по;.мере проведения подготовительной выра- ботки.

В поддерживаемой части сечения 9 транспортной выработки 2 устанавливают отшив 16, например, из негорючего тканевого материала, причем отшив монтируют от входящей свежей струи воздуха по транспортной выработке в 10-15 м впереди забоя 1 и до подготовительного забоя, чем раз35 деляют поддерживаемую часть сенения 9 на два отделения 17 и 18. Свежая струя воздуха, проходя по транспортной выработке 2, разделяется на две части 19 и 20 одна, из которых 19,

40 проходя сопряжение очистного забоя 1, смешивается с исходящей из него воздушно-газовой струей 21 . и.,разбавив ее до безопасной концентрации, выдается по отделению 1.7 поддерживаемой

45 части сечения транспортной выработки 2- через подготовительную выработку 12 в общую исходящую струю на фланге шахтного поля. Другая часть свежей струи воздуха также за счет

25

30

смешиваясь с , общей исходящей CTjiy- ей, выдается по подготовительной 55 выработке.12 на фланговую выработку. После отладки вентиляционного режима и конвейерной линии начинают проведение подготовительной выработ

ки 12 комбайном 13 с погрузкой угля из рабочей зоны подготовительного забоя 22 на перегружатель 1А и с транспортированием угля от него по конвейерной линии 11 и 15 на ма- гистральньш конвейер 4. . По мере проведения подготовительной выработки 12 ее крепят крепью 23 и дополнительно пробивают органный ряд 24 из стоек под каждую раму крепи 25 по оси поддерживаемой части сечения. Кроме того, в обрушенные породы 26 на контакте с поддерживаемой частью сечения выработки слоями от почвы к кровле нагнетают быст- ротвердеющий состав, например, на магнезиальной основе, чем скрепляют обрушенные породы и создают подпор- но-изоляционную полосу 27 от почвы до кровли пласта. Затем, соорудив от шив 28 из негорючего материала, например стеклоткани, за него насосной установкой 29 нагнетают твердеющую смесь также полосами от .почвы к кровле, чем создают на контакте подпорно-изоляционной полосы 27 опорную стенку 30. Подпорно-изоляционная полоса 27 и стенка из твердеющих

0

5 0

смесей 30 совместно образует опорно- изоляционную полосу из материалов различной податливости и несущей способности, что дает возможность при проектных проработках производить подборку параметров полосы расчётным путем.

Насосную установку 29 монтируют на площадках на рельсовом ходу. Рель- совьи пуль 31 в подготовительной выработке 12 настилают по мере ее про-: - ведения, при этом гапалы и рельсы демонтируют из поддерживаемой части сечения 9 транспортной выработки 2 и настилают в выработке 12, чем исключается потребность в дополнительных рельсах и шпалах, а также расходы на их доставку.

При проведении подготовительной выработки 12 вприсечку к поддерживаемой части сечения 9 транспортной выработки 2 на пласте мощностью более 2,6 м у почвы пласта в зоне поддерживаемой части сечения оставляют целик угля (угольный уступ), шириной не менее 2 м. Все остальные работы . выполняются также, как и для пласта мощностью менее 2,6 м.

Фиг.2 5-В

/J

lif ФагЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ ТОНКОГО И СРЕДНЕЙ МОЩНОСТИ ПОЛОГОГО ПЛАСТА | 1994 |

|

RU2072046C1 |

| СПОСОБ РАЗРАБОТКИ КАМЕРНОЙ СИСТЕМОЙ ПРИ ПЛАСТОВОЙ ПОДГОТОВКЕ | 2016 |

|

RU2627803C1 |

| Способ проведения спаренных горных выработок | 1984 |

|

SU1221353A1 |

| Способ отработки охранных целиков капитальных выработок | 1983 |

|

SU1361327A1 |

| Способ проведения подготовительных слоевых выработок в мощных пластах месторождений полезных ископаемых | 1989 |

|

SU1640419A1 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2014 |

|

RU2555712C1 |

| СПОСОБ МОНТАЖА МЕХАНИЗИРОВАННОЙ КРЕПИ ОЧИСТНОГО КОМПЛЕКСА | 1995 |

|

RU2078937C1 |

| Способ проветривания выемочного участка | 1986 |

|

SU1507987A1 |

| СПОСОБ ПРОХОДКИ СПАРЕННЫХ ВЫРАБОТОК ПО ТОНКИМ ПОЛОГИМ УГОЛЬНЫМ ПЛАСТАМ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2024 |

|

RU2827324C1 |

| Способ проведения подготовительной выработки при бесцеликовой отработке пологих угольных пластов | 1991 |

|

SU1810544A1 |

ГУ

r a ssfzS

..

г-г

ssfzS

ZJ 23

I/

ssfzS

II

/

2J

Редактор С.Лисина

Составитель Б.Машковцев

Техред Л.Олейник Корректор А.Зимокосов

Заказ 4890/26 Тираж 470Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Худин Ю.Л | |||

| и др | |||

| Бесцеликовая отработка пластов | |||

| М.: Недра, 1983, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Баглин Н.П | |||

| и др | |||

| Охрана подготовительных выработок без целиков | |||

| М.: Недра,,1975, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

Авторы

Даты

1986-09-15—Публикация

1984-12-17—Подача