и повышения надежности ее работы. Фиксируют величину действующего осевого усилия и частоту вращения ротора на установившемся режиме работы, измеряют перепад давления на думмисе и гидродинамическое давление в масляных клиньях колодок, затем по крайней мере один раз изменяют перепад давления, действующий на думмис, сохраняя направление действия осевого усилия неизменным, после чего снова производят измерение гидродинамического давления в масляных клиньях колодок, а фактическое усилие, действующее на ротор турбомашины, определяют из выражения

1

Изобретение относится к теплоэнергетике и может быть использовано при определении фактического осевого усилия, действующего на ротор турбо- машины, например центробежного комп- рессора, паровой или газовой турбины

Цель изобретения повышение точности.

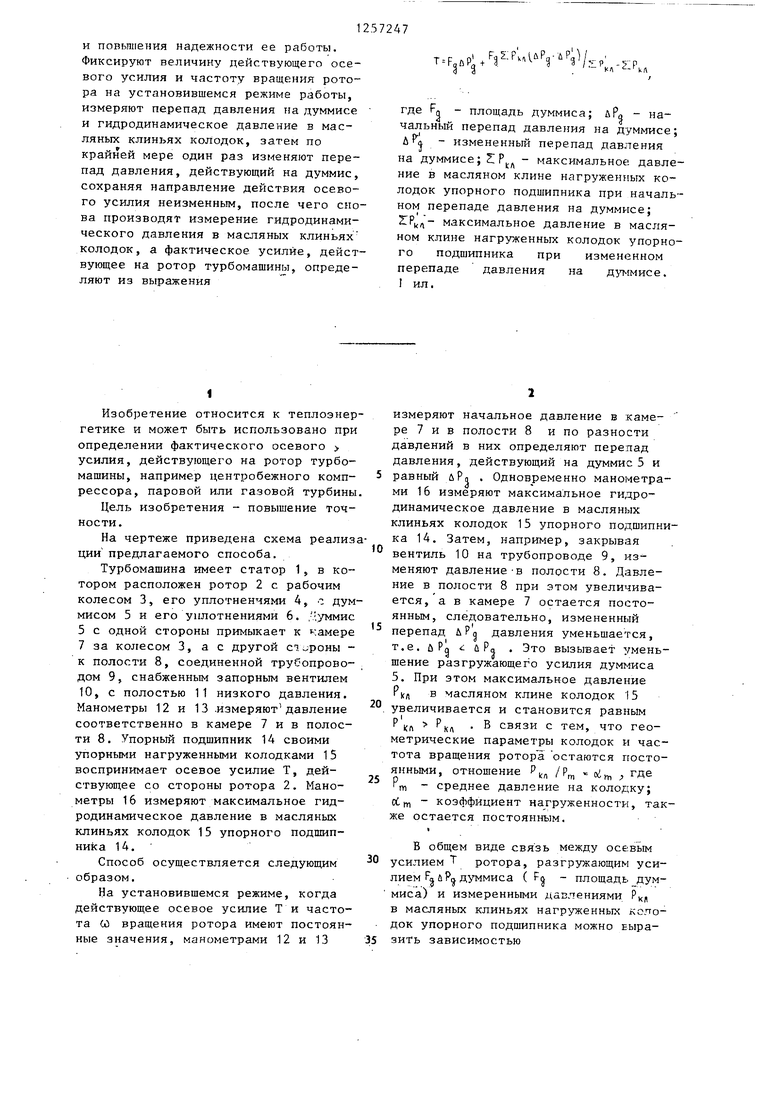

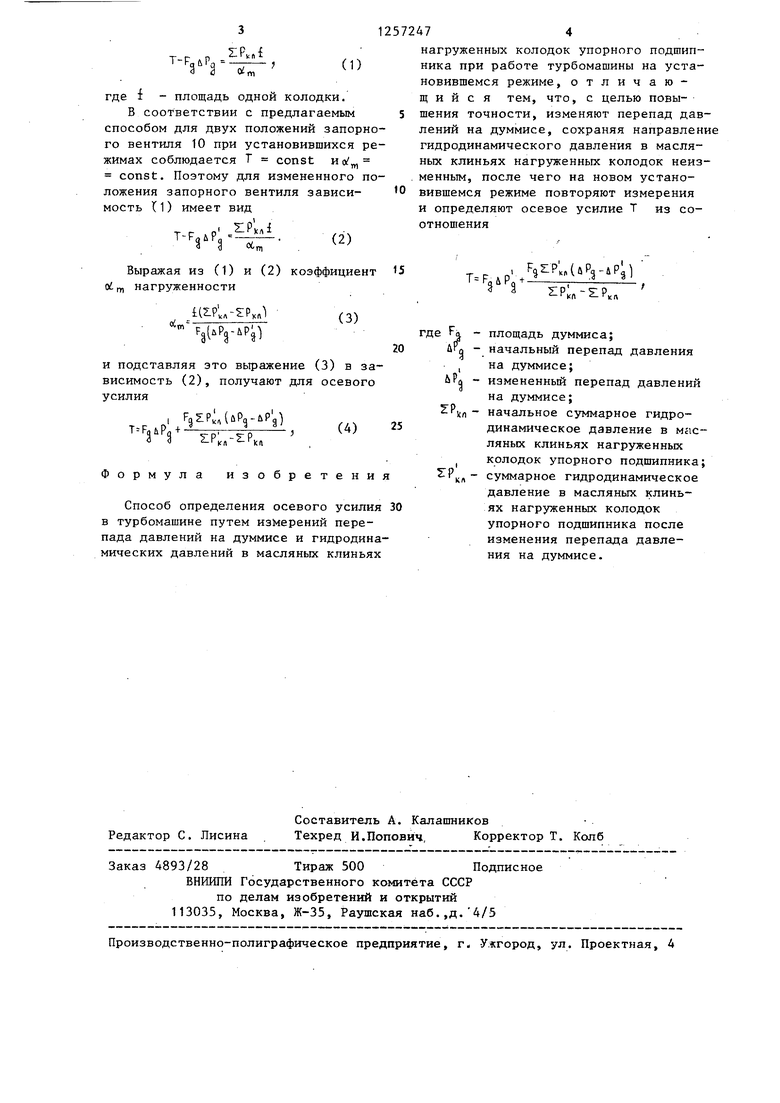

На чертеже приведена схема реализ ции предлагаемого способа.

Турбомашина имеет статор 1, в котором расположен ротор 2 с рабочим колесом 3, его уплотнениями 4, с дум мисом 5 и его уплотнениями 6. Думмис 5 с одной стороны примыкает к камере 7 за колесом 3, ас другой ст - к полости 8, соединенной трубопроводом 9, снабженным запорным вентилем 10, с полостью 11 низкого давления. Манометры 12 и 13 .измеряют давление соответственно в камере 7 и в полости 8. Упорный подшипник 14 своими упорными нагруженными колодками 15 воспринимает осевое усилие Т, действующее со стороны ротора 2. Манометры 16 измеряют максимальное гидродинамическое давление в масляных клиньях колодок 15 упорного подшипника 14.

Способ осуществляется следующим образом.

На установившемся режиме, когда действующее осевое усилие Т и частота СО вращения ротора имеют постоянные значения, манометрами 12 и 13

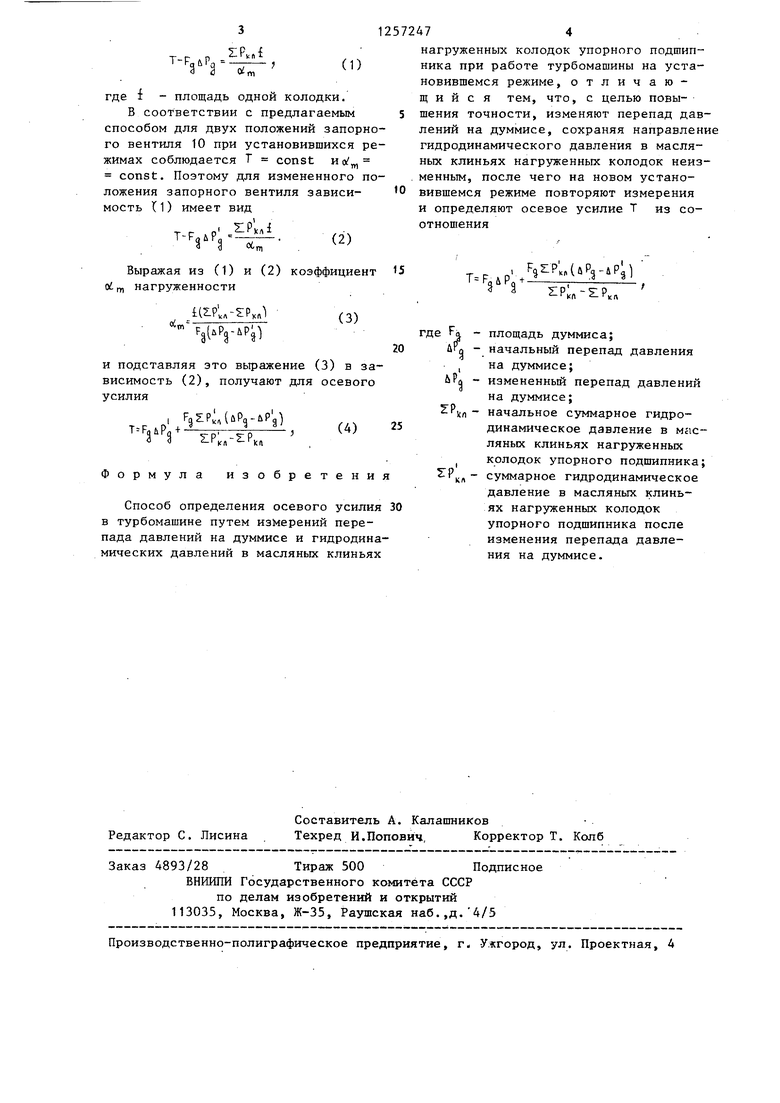

T F..P;..,-s:P,

где F, - площадь думмиса; uPg - начальный перепад давления на Д РЛ - измененный перепад давления на думмисе; S Р,, - максимальное давление в масляном клине нагруженных колодок упорного подшипника при начальном перепаде давления на думмисе; максимальное давление в масляном клине нагруженных колодок упорного подшипника при измененном перепаде давления на думмисе. I ил.

измеряют начальное давление в камере 7 и в полости 8 и по разности давлений в них определяют перепад давления, действующий на думмис 5 и равный йРп . Одновременно манометрами 16 измеряют максимальное гидродинамическое давление в масляных клиньях колодок 15 упорного подшипника 14. Затем, например, закрывая вентиль 10 на трубопроводе 9, изменяют давление-в полости 8. Давление в полости 8 при этом увеличивается, а в камере 7 остается постоянным, следовательно, измененный перепад лР давления уменьшается, т.е. uPg йРп . Это вызывает уменьшение разгружающего усилия думмиса 5. При этом максимальное давление РКД в масляном клине колодок 15 увеличивается и становится равным

кл

Р

К(

. в связи с тем, что гео

р

метрические параметры колодок и частота вращения ротора остаются постоянными, отношение Р , /Р т Д

т - среднее давление на колодку; ct tn - коэффициент нагруженности, также остается постоянным, I

В общем виде связь между осе:вым усилием Т ротора, разгружающим усилием F, и РоД ммиса ( FO - площадь дум.. , , ,д ЭС-

миса) и измеренными давлениями Р,, в масляных клиньях нагруженных колодок упорного подшипника можно выразить зависимостью

т с 0 f nii

-

3 3

(1)

где i - площадь одной колодки.

В соответствии с предлагаемым способом для двух положений запорного вентиля 10 при установившихся режимах соблюдается Т const и of const. Поэтому для измененного положения запорного вентиля зависимость (1) имеет вид

(2)

Выражая из (1) и (2) коэффициент oLrn нагруженности

Oim jqPL-SPxJ)

(3)

и подставляя это вьфажение (3) в зависимость (2), получают для осевого усилия

T.F,.

(4)

Формула изобретения

Способ определения осевого усилия 30 в турбомашине путем измерений перепада давлений на думмисе и гидродинамических давлений в масляных клиньях

Редактор С. Лисина

Составитель А. Калашников

Техред И.Попович, Корректор Т. Колб

Заказ 4893/28 Тираж 500Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

572474

нагруженных колодок упорного подшипника при работе турбомашины на установившемся режиме, отличающийся тем, что, с целью повы- 5 шения точности, изменяют перепад давлений на думмисе, сохраняя направление гидродинамического давления в масляных клиньях нагруженных колодок неизменным, после чего на новом установившемся режиме повторяют измерения и определяют осевое усилие Т из соотношения

10

15

.

3 а ИР -5 р

где F Д

- площадь думмиса;

Q - начальный перепад давления

, на думмисе;

йР - измененный перепад давлений на думмисе;

начальное суммарное гидродинамическое давление в масляных клиньях нагруженных колодок упорного подшипника; суммарное гидродинамическое давление в масляных клиньях нагруженных колодок упорного подшипника после изменения перепада давления на думмисе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения величины осевого усилия | 1978 |

|

SU861988A1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU796503A1 |

| Способ регулирования осевого усилия в турбомашине | 1971 |

|

SU469815A1 |

| СПОСОБ САМОРЕГУЛИРУЮЩЕЙ РАЗГРУЗКИ УПОРНОГО ПОДШИПНИКА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2442026C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| СПОСОБ РАЗГРУЗКИ И ЗАЩИТЫ УПОРНОГО ПОДШИПНИКА ДВУХСЕКЦИОННОГО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2448277C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| УЗЕЛ РАЗГРУЗКИ УПОРНОГО ПОДШИПНИКА ДВУХСЕКЦИОННОГО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА С РАСПОЛОЖЕНИЕМ РАБОЧИХ КОЛЕС "СПИНА К СПИНЕ" | 2010 |

|

RU2442027C1 |

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

| Способ регулирования осевогоуСилия B ТуРбОМАшиНЕ | 1979 |

|

SU806884A1 |

Изобретение относится к области турбомашиностроения и касается способов определения величины фактического осевого усилия, действующего на ротор турбомашины, например центробежного компрессора, паровой или газовой трубины. Изобретение решает за.дачу повьшения .точности определения фактического осевого усилия, действующего на ротор турбомашины, обеспечения диагностической оценки технического состояния турбомащины (Л 12 -%Р, L.I

| Способ регулирования осевого усилия в турбомашине | 1971 |

|

SU469815A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-15—Публикация

1983-09-16—Подача